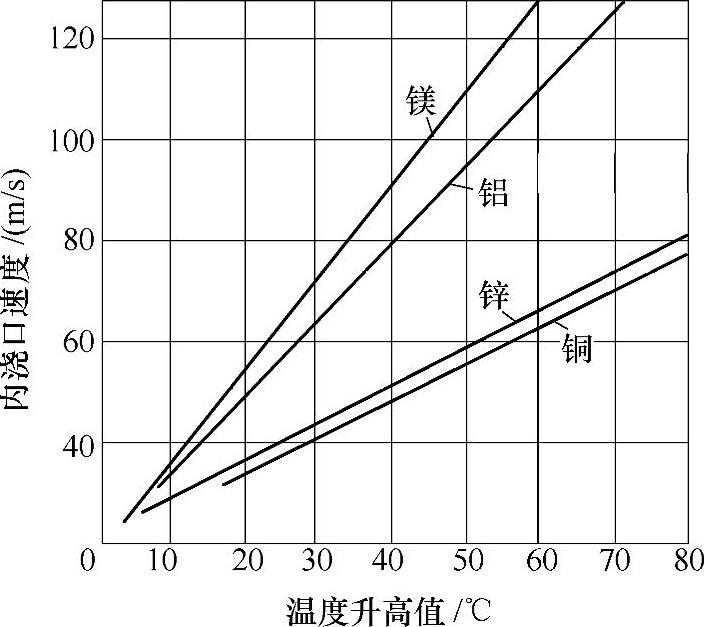

图4⁃4 内浇口速度与合金温度升高的关系

(1)模具温度 在连续压铸过程中,每压射一次,模具温度就进行一次升降循环。为避免金属液对低温压铸模的“热冲击”而使模具寿命缩短,金属液激冷而失去流动性,增大线收缩,引起裂纹或开裂影响压铸件的质量,压铸前必须对模具进行充分预热。

在连续生产中,尤其压铸高熔点合金时,模具升温很快,导致金属液粘模,压铸件推出变形,模具局部卡死甚至损坏,且延长开模时间,降低生产率,还因压铸件冷却缓慢而使晶粒粗大。因此压铸模温度过高时,应采取冷却措施,使模具保持热平衡。

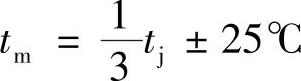

压铸模温度tm和合金浇注温度tj可按下式粗略计算:

对薄壁复杂件取上限,厚壁简单件取下限。

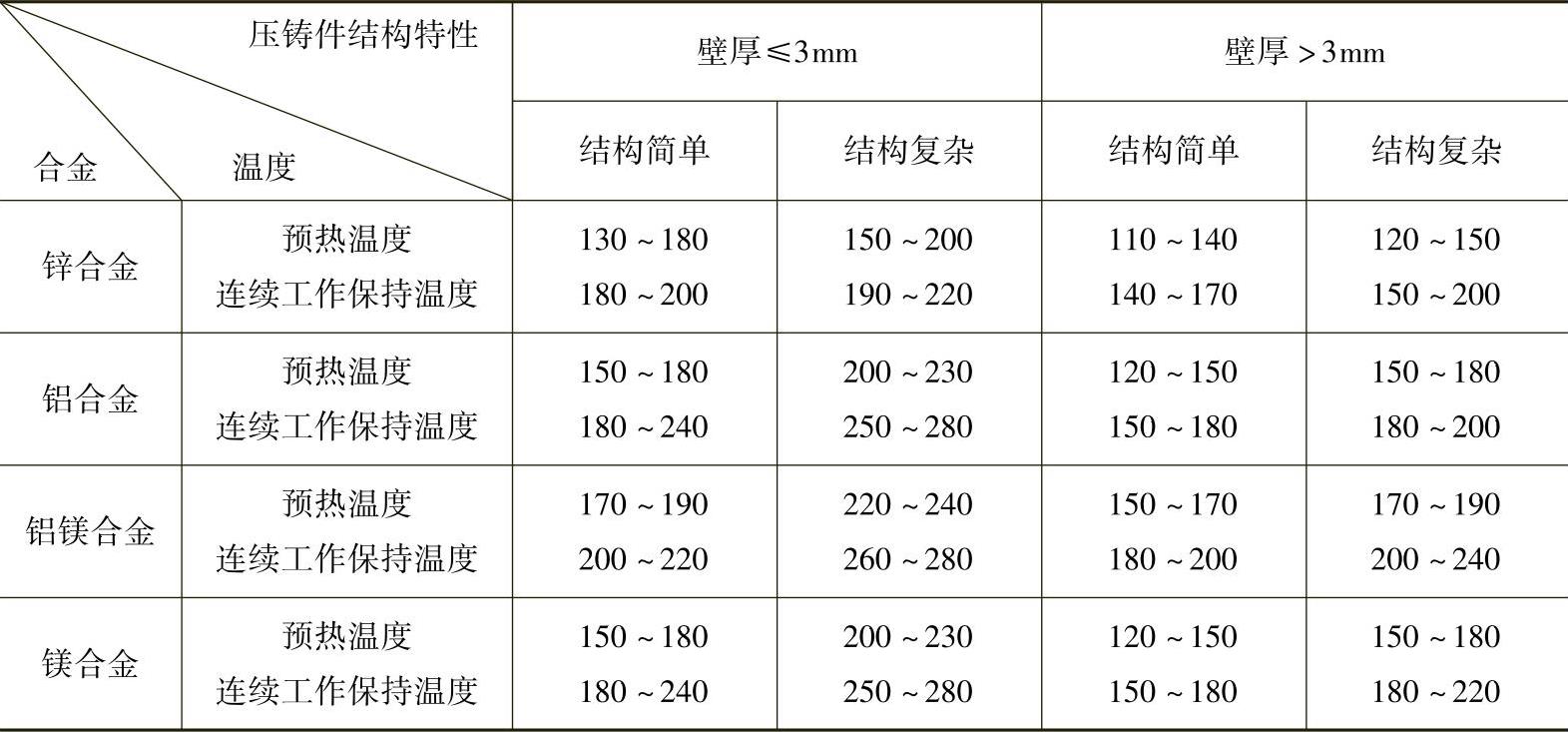

不同压铸合金的压铸模预热温度及工作温度见表4⁃8。

表4-8 不同压铸合金的压铸模预热温度及工作温度 (单位:℃)

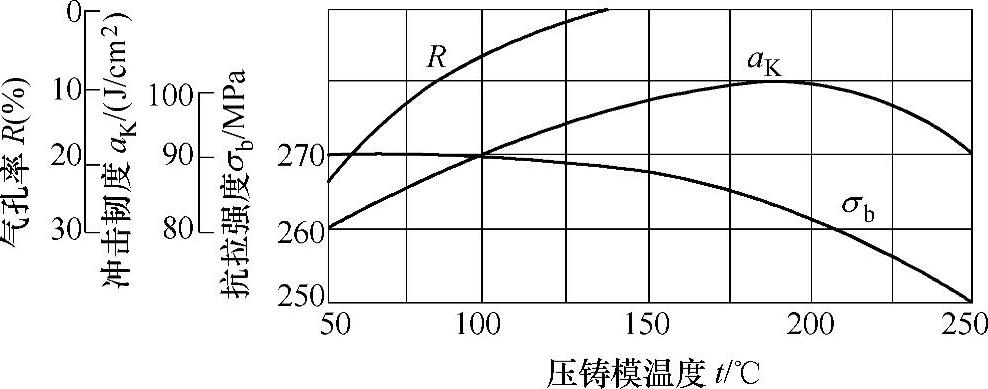

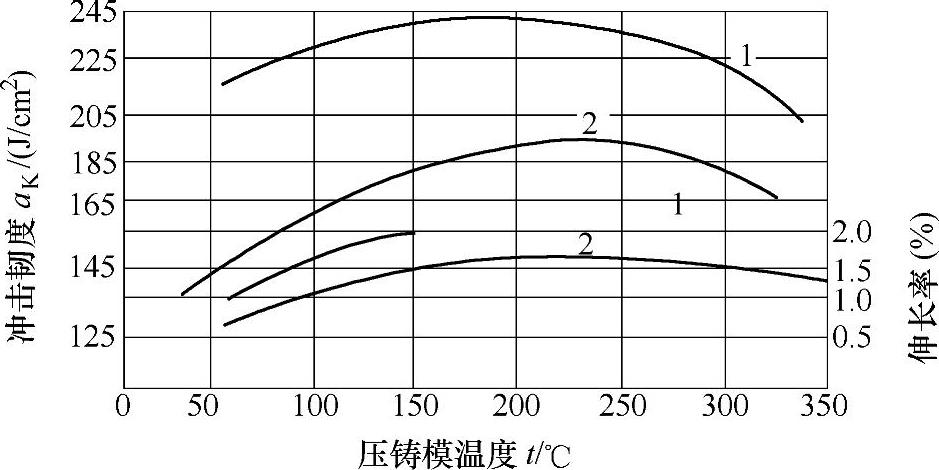

压铸模温度对压铸件力学性能的影响见图4⁃5和图4⁃6。

图4⁃5 Al 4%锌合金压铸件力学性能及气孔率与压铸模温度的关系

图4⁃6 铝合金和镁合金压铸件力学性能与压铸模温度的关系

1—ZL105 2—YM5

(2)模具热平衡 压铸模的温度直接影响压铸件的质量和生产率。为了保证压铸生产的连续进行,在每一个压铸循环中,金属液传给模具的热量、模具自然散热及通过冷却系统传走的热量应保持平衡。

模具热平衡的关系式为

Q=Q1+Q2+Q3 (4⁃7)

式中 Q——金属液传给模具的热量(kJ/h);

Q1——模具自然传走的热量(kJ/h);

Q2——特定部位传走的热量(kJ/h);

Q3——冷却系统传走的热量(kJ/h)。

由于压铸件的形状、尺寸、壁厚、环境温度、模具大小、合金成分等均影响散热效果,精确计算十分困难。一般先粗略计算,然后通过调整冷却系统冷却介质的流量和流速,使模具保持热平衡。对中、小型模具,通常吸收的热量大于传走的热量,为了提高生产率,一般应设置冷却系统。对大型模具,由于表面积大、散热快且压铸周期长,升温慢也可不设冷却系统。冷却系统是否设置和冷却通道的直径与长度,可根据如下公式计算。

1)每小时金属液传给模具的热量Q

Q=qNm (4⁃8)

式中 q——1kg金属液从浇注温度到铸件推出温度所放出的平均热量(kJ/kg);

几种合金的q值:锌合金 175.8kJ/kg;铝⁃硅合金 887.6kJ/kg;

镁合金 711.8kJ/kg;铝⁃镁合金 795.5kJ/kg;

铜合金 477.3kJ/kg;

N——压铸生产率(个/h);

m——每次压铸合金的质量(含浇注系统)(kg)。

2)每小时模具自然传走的热量Q1。模具自然传走的热量主要是辐射散热,其次是对流散热和压铸模座板的传导散热。为便于计算可粗略地表达为

Q1=φA (4⁃9)

式中 φ——模具自然传热的面积热流量[kJ/(m2·h)];

几种合金的φ值:锌合金 4186.8kJ/(m2·h);

铝合金和镁合金 6280.2kJ/(m2·h);

铜合金 8373.6kJ/(m2·h);

A——模具散热的表面积(m2);

A=模具侧面积+动、定模座板底面积+分型面积×开模率其中,开模率=开模时间/压铸周期

3)每小时特定部位传走的热量Q2。特定部位是指压铸模和压铸机上常设冷却通道的部位,如分流锥、浇口套、喷嘴、压室、压射冲头及压铸机定模安装板等。

①分流锥(热压室压铸机)、浇口套、喷嘴、压室传走的热量Q2′(https://www.daowen.com)

Q2′=A1φ1+A2φ2 (4⁃10)

式中 A1——分流锥冷却通道的表面积(m2);

φ1——分流锥冷却通道壁的面积热流量,取φ1=251.2×104kJ/(m2·h);

A2——浇口套、喷嘴、压室冷却通道表面积之和(m2);

φ2——浇口套、喷嘴、压室冷却通道壁的面积热流量,取φ2=209.3×104kJ/(m2·h)。

②压射冲头、压铸机定模安装板冷却通道传走的热量Q″2:该热量可在压铸过程中,对每台压铸机进行测定。

每小时特定部位传走的热量Q2=Q2′+Q2″。

4)冷却系统每小时传走的热量Q3。当金属液每小时放出的热量远大于模具自然传走的热量时,则应根据动、定模剩余热量分别设置相应的冷却通道,特别对直浇道周围应加强冷却,使模具各部分均能保持大致的热平衡。

冷却通道的直径d可视压铸件的形状、大小、传热量的多少选取,一般取6~12mm。直径过大的冷却通道易使模具激冷而产生龟裂。冷却通道与型腔壁间距s一般取通道直径的1.5~2倍,即20~25mm,过大传热效果差,过小易产生穿透性裂纹。当压铸件壁厚较大时,s可取小些。s减小一半,传走的热量增加50%。冷却介质多用水、油或低压压缩空气。由于水冷效率高且比较经济,一般采用水冷。

冷却系统传走的热量与通道的表面积和平均传热系数的关系可用下式表示:

Q3=Q-Q1-Q2=∑Aφ (4⁃11)

式中 A——每个冷却通道的表面积(m2);

φ——冷却通道壁的面积热流量[kJ/(m2·h)];

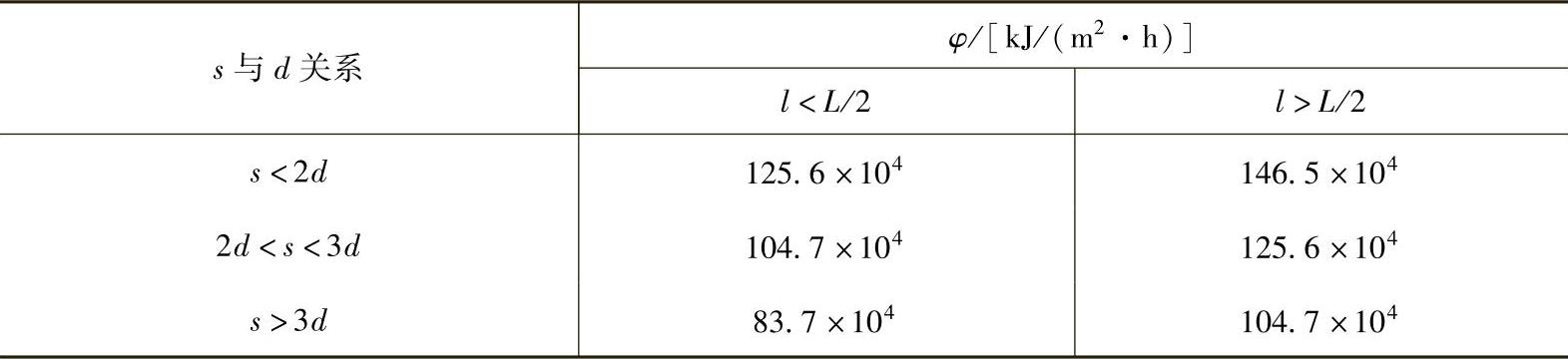

面积热流量φ可根据型腔投影长度l、单通道入口至出口长度L及s与d之间的关系由表4⁃9确定。

表4-9 冷却通道壁面积热流量

注:对于冷却通道为内外管道时,φ=167×104kJ/(m2·h)。

冷却通道的总表面积与模具结构、型腔分布、通道直径和个数有关,即

∑A=Q3/φ=nπdl或n=∑A/(πdl) (4⁃12)

式中 n——冷却通道个数;

l——单通道有效工作长度,即型腔的投影长度(m);

d——预先确定的通道直径(m)。

当动、定模分别设置冷却通道时,一般被金属液所包容的动模分配Q3的份额应多些,即冷却通道的表面积应大些。

例:已知铝合金(YL102)箱形压铸件,平均壁厚为4mm,质量为2.8kg,每次压铸浇入铝合金实际质量3.6kg,预定压铸生产率N为45次/h,压铸模的总表面积A=2.4m2,设计冷却通道。

①熔融金属每小时传给模具的热量

Q=qNm=887.6×45×3.6kJ/h=143791kJ/h

②模具表面每小时传走的热量

Q1=φA=6280.2×2.4kJ/h=15072.5kJ/h

③特定部位每小时传走的热量:设动模正对压室部位的冷却通道直径为1.2cm,长度为22cm,表面积为83cm2;浇口套冷却环内径为10cm,长度为5cm,表面积为157cm2;压射冲头冷却通道传走的热量测定为8374kJ/h;压铸机定模安装板冷却通道传走的热量测定为12560kJ/h。则

Q2=(0.0083×251.2×104+0.0157×209.3×104+8374+12560)kJ/h=74644kJ/h

④设计动、定模上的冷却通道

冷却通道应传走的热量Q3=Q-Q1-Q2=54075kJ/h

设动模传走2/3的热量,即36050kJ/h;

则定模传走1/3的热量,即18025kJ/h。

a.动模上的冷却通道采用内外管道式,由模具结构可设计6个通道,单通道的有效长度为0.1m,则

∑A=2Q3/3φ≈0.0216m2

d=∑A/(nπl)≈0.0115m=12mm

设壁间距s>2d,取25mm。

b.定模上的冷却通道:设l/L<2,s/d>3,取s为20mm,通道直径为6mm,单通道有效长度为320mm。则∑A=Q3/3φ=0.0215m2。

通道总有效长度l0=∑A/(πd)=1.14m

通道个数n=l0/l=1.14m/0.32m=3.56个,可设置4个冷却通道。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。