薄壁是压铸件的特点之一。压铸时,高压、高速和高温的金属液与压铸模成形工作表面接触后很快冷却,受到激冷的铸件表面形成了一层细晶粒组织。据测定,这层致密的细晶粒组织的厚度为0.8~1.2mm,使压铸件的强度有明显提高的同时,也改善了其他性能(如耐磨性、耐蚀性)。以铝合金压铸件为例,与砂型铸造相比,压铸的抗拉强度要高25%~40%。

压铸件壁的厚薄对压铸件的质量有很大影响,厚壁压铸件中心层的晶粒较大,易有缩孔、气孔等缺陷,因而使压铸件的力学性能和气密性明显下降,因此在压铸中,单纯增加壁厚来提高强度的概念是错误的。当然,由于存在欠铸、冷隔的危险,压铸件的壁厚也不能太薄。

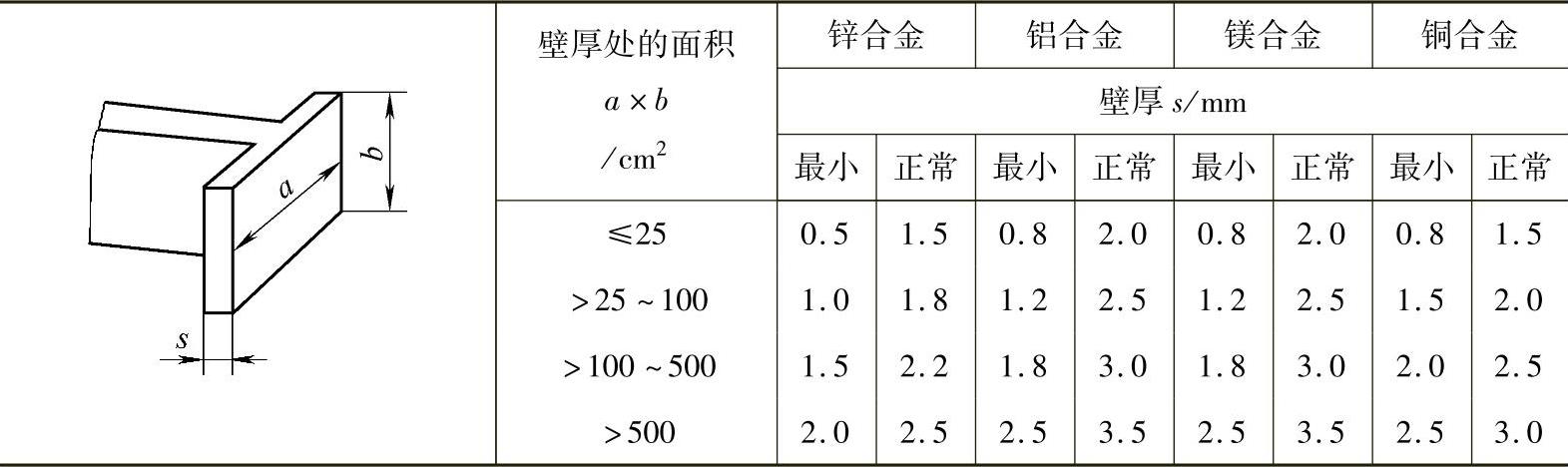

壁厚是压铸工艺中一个具有重要意义的因素。合理的壁厚取决于压铸件的具体结构、合金的性能,并与压铸工艺参数有着密切关系,通常以薄壁和均匀壁厚为佳。一般情况下,壁厚不宜超过4.5mm。中小型压铸件适宜的壁厚;锌合金1~3mm,铝、镁合金1.5~4mm,铜合金2~4mm;压铸件总体尺寸越大,壁厚亦应越厚;而壁厚一定时,面积也要受到一定限制。压铸件的最小壁厚和正常壁厚见表3-11。

表3-11 压铸件最小和正常壁厚

压铸件上壁与壁的连接形式和圆角设计,主要应考虑有利于金属流动和压铸件成型,避免压铸件产生应力集中和裂纹,以及延长压铸模寿命。壁的连接通常采用国内外设计标准推荐的圆角和隅部加强渐变过渡连接,各种过渡连接形式及设计数据如下:

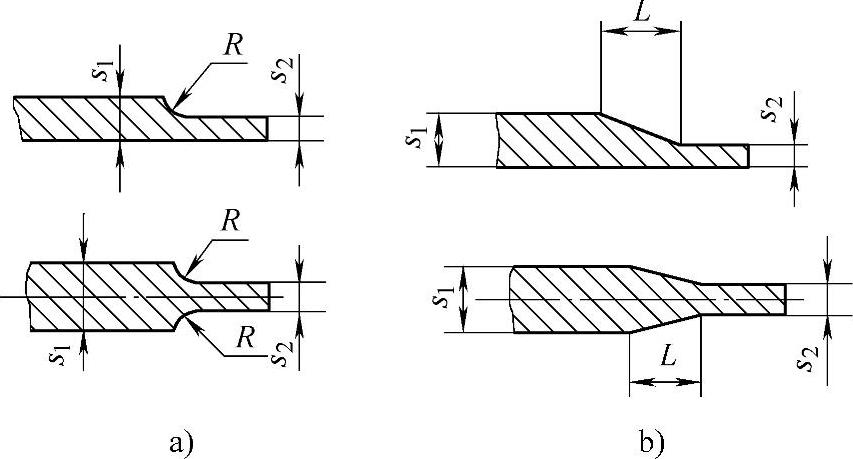

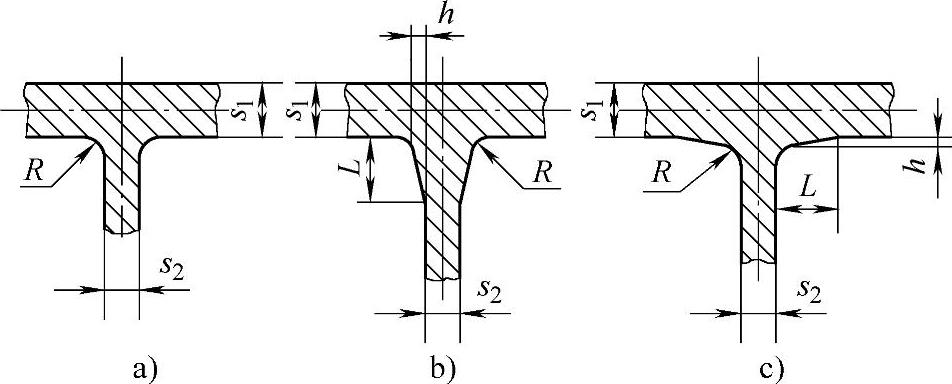

两壁水平连接(图3-1),s1/s2≤2时,R=(0.2~0.25)(s1+s2);s1/s2>2时,L≥4(s1-s2)。

图3-1 两壁水平连接

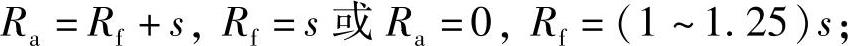

两壁垂直连接(图3-2),等壁厚: 不等壁厚:Ra=0~(Rf+s2),Rf=0.6(s1+s2)。

不等壁厚:Ra=0~(Rf+s2),Rf=0.6(s1+s2)。

两壁丁字形连接(图3-3a),s1/s2≤1.75时,R=0.25(s1+s2);s1/s2>1.75时,加强部位在一壁(图3-3b), ,加强部位在两壁(图3-3c),h=0.5(s1-s2),其L≥4h以及0.1mm≤R≤s1或s2。(www.daowen.com)

,加强部位在两壁(图3-3c),h=0.5(s1-s2),其L≥4h以及0.1mm≤R≤s1或s2。(www.daowen.com)

图3-2 两壁垂直连接

a)等壁厚 b)不等壁厚

图3-3 两壁丁字形连接

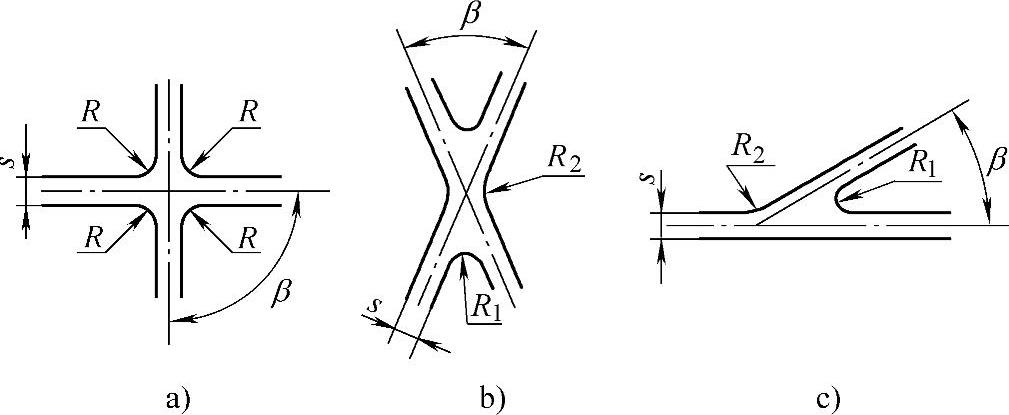

交叉连接的壁,在多数情况下壁厚是相等的(不相等时,仍可按下列各式计算圆角,但选最薄的壁厚代入公式),交接处圆角尺寸如下(图3-4):

β=90°,R=s;β=45°,R1=0.7s,R2=1.5s;β=30°,R1=0.5s,R2=2.5s。

图3-4 交叉连接时的圆角

a)β=90° b)β=45° c)β=30°

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。