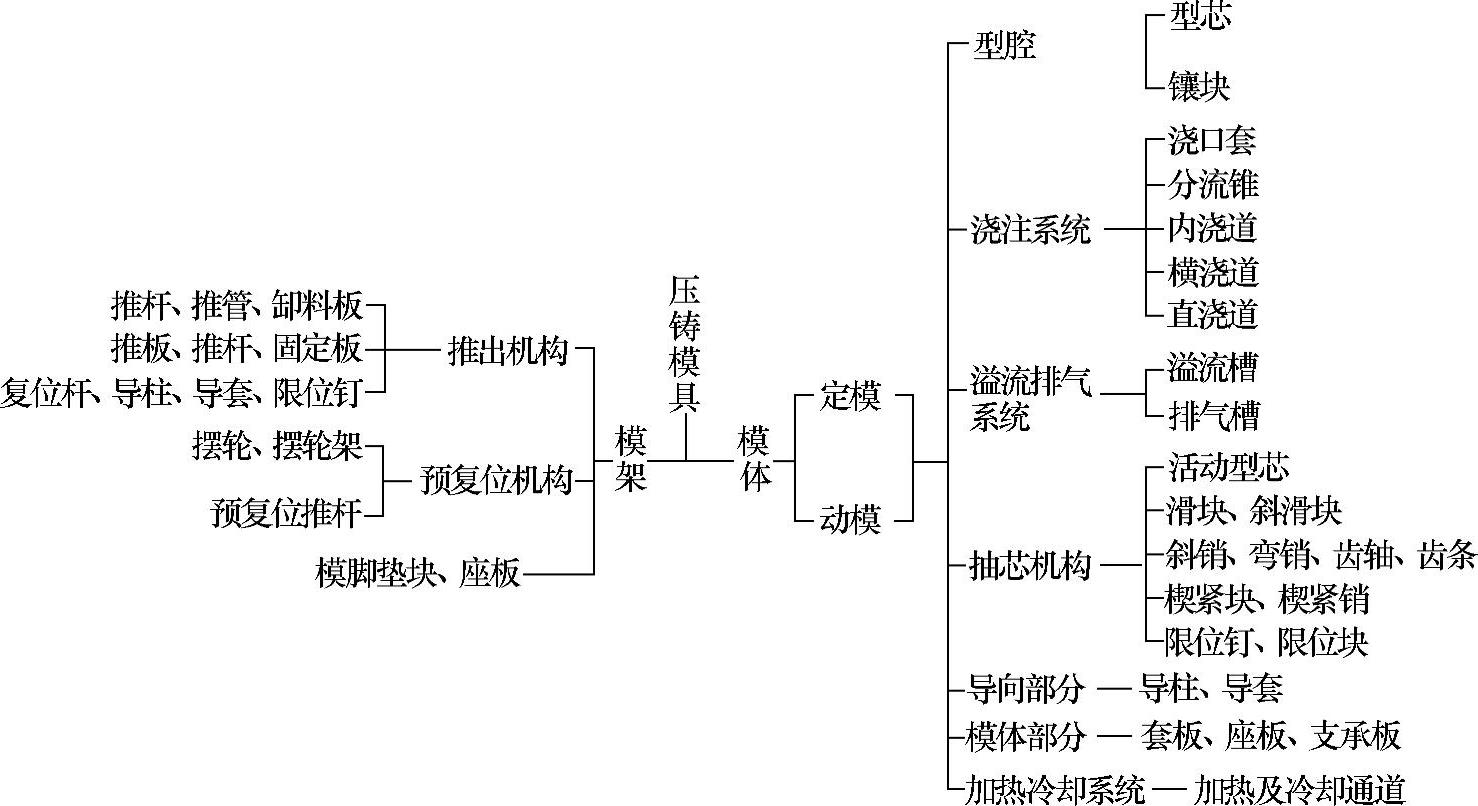

压铸模具由模体和模架两大部分组成,模体又由定模和动模两部分构成,压铸模具结构的组成如图1-2所示。动模固定在压铸机的动模安装板上,并随之作开模、合模运动;定模固定在压铸机的定模安装板上,定模通过直浇道与压室或压铸机的喷嘴连接。动模与定模在合模时闭合浇注系统和型腔,金属液在高压下充满型腔;动模与定模在开模时分开,借助设在动模上的脱模机构顶出铸件。压铸模具基本结构如图1-3所示。压铸模具的模架包括模体、导柱导套和推出复位机构等,压铸模具的工作部分由浇注系统、排溢系统、抽芯系统、冷却系统和成型部分等组成。

图1-2 压铸模具的结构组成

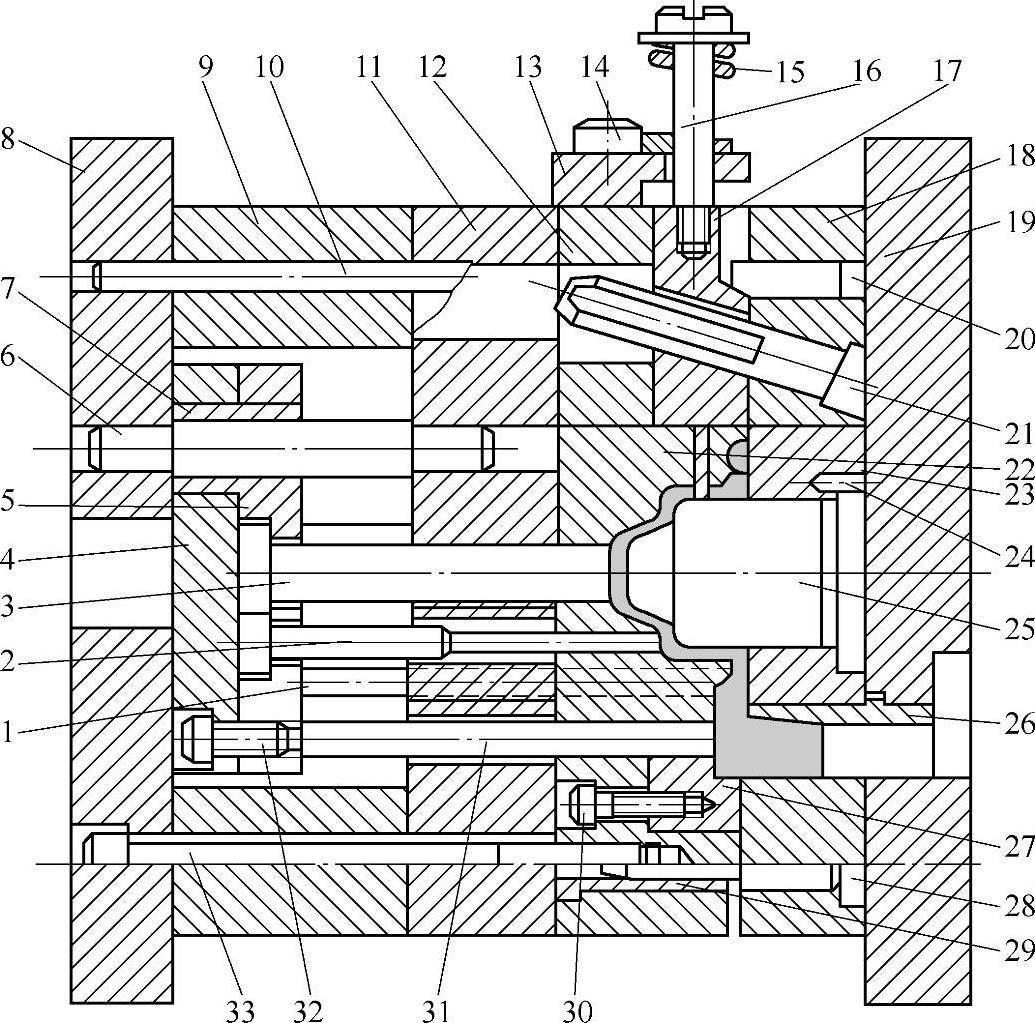

图1-3 压铸模具的基本结构

1—复位杆 2、3—推杆 4—推板 5—推杆固定板 6—推板导柱 7—推板导套 8—动模座板 9—垫块 10—销钉 11—支承板 12—动模套板 13—挡块 14、30、32、33—螺钉 15—弹簧 16—螺杆 17—成型滑块 18—定模套板 19—定模座板 20—楔紧块 21—斜销 22—动模镶块 23—定模镶块 24—定位销 25—型芯 26—浇口套 27—浇道镶块 28—导柱 29—导套 31—镶块

1)模体。模体是压铸模具的基本部分,包括动模套板12、定模套板18、支承板11、定位件和紧固件等。定模固定在压铸机定模安装板上,有直浇道与喷嘴或压室连接;动模固定在压铸机动模安装板上,并随动模安装板作开合模移动,合模时构成型腔与浇注系统,液体金属在高压下充满型腔并成型;开模时,动模与定模分开,借助于设在动模上的推出机构将铸件推出。

2)导柱、导套。导柱28和导套29的作用是确定定模、动模的相对位置,保证运动导向精度。导柱和导套分别安装在动模套板、定模套板上。(www.daowen.com)

3)推出复位机构。推出复位机构包括推杆、推管、复位杆、推杆固定板、推板、推件板、垫块、限位钉、推板导柱、导套等。推出复位机构的作用是推出铸件,并借助模具的闭合动作使推出机构恢复到下一个压铸循环的工作位置。推杆固定板5是用于固定推出零件和复位零件,夹紧固定推板导套的板件。推板的作用是支承推出零件和复位零件,传递机床推出力。推件板、推杆、推管的作用是直接或间接推出铸件。垫块9的作用是用于调节模具闭合高度,并形成推出机构所需的空间位置。限位钉的作用则是支承和限定推出机构复位的位置。推出机构的导向由推板、导柱、导套共同完成。

4)成型部分。成型部分由决定压铸件内外轮廓几何形状和尺寸精度的零件组成,包括镶块和型芯。镶块是组成模具型腔的主体零件,型腔形成铸件外表面,动、定模镶块分别固定在动、定模套板中,型芯是成型内表面的凸状零件。

5)浇注系统。浇注系统是金属液从压铸机压室进入压铸模型腔的通道,直接影响了金属液进入模具型腔的速度、压力、排气和溢流等情况。浇注系统由浇口套、分流锥、导流块、直浇道、横浇道和内浇道等组成。直浇道是从模具浇注系统的入口到横浇道的一段通道;横浇道是从直浇道的末端到内浇道的一段通道;内浇口是金属液进入模具型腔的通道与入口;浇口套是形成直浇道的圆套零件;分流锥正对直浇道,其作用是分流金属液,使之能平稳改变流向;导流块的作用是使浇注系统中的金属液能平稳地改变流向。

6)抽芯机构。铸件侧面有凸台或孔时,需要用侧向型芯成型,在铸件脱模之前,要用抽芯机构从铸件中抽拔出侧向型芯。斜销倾斜于分型面装配,使滑块在模具开合时在模具中产生相对运动,滑块沿导向结构滑动时带动型芯或镶块完成抽芯、复位动作,限位块限制了滑块抽芯后的最终位置,楔紧块的斜楔角在合模时楔紧滑块,弯销使滑块在模具开合时作抽芯、复位动作。

7)排溢系统。排溢系统是为了排除型腔中的气体、涂料残渣、冷污金属液等而设计的排气槽和溢流槽。排气槽的凹槽一般设在分型面上,也可通过通孔的型芯头或推杆间隙等进行排气。溢流槽一般放在成型零件上,位于最新流入型腔的金属液的末端。

8)冷却系统。为了适应压铸工艺的需要,平衡模具温度,防止型腔温度急剧变化而影响铸件质量,模具上常需设置冷却系统,通常在模具上开设冷却水道,采用水冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。