(1)冲天炉是铸造厂最大的粉尘污染源,有治理较好的,不可不有所了解以资借鉴

1)不可不大致了解冲天炉熔化过程产生的污染及其特点。冲天炉熔化过程中,由于焦炭的燃烧,生铁等金属炉料的预热、熔化及过热、炉气的运动,以及炉料的加入和下降等作用,还有因热作用、机械作用和化学作用,使冲天炉排放的烟气中含有大量的有害气体和固体有害物质。有害气体主要为SO2、CO、CO2、氮氧化物(NOX)、HF等,而固体物质主要是烟尘(焦屑、SiO2细粉、铁屑和氧化物等),如任其排放,将严重污染环境,危害人体健康。另外,冲天炉熔化过程产生有害气体和粉尘浓度高(例如10t/h冲天炉起始浓度为50000~60000mg/m3),温度也高(正常熔炼时大约为500~600℃,而打炉时可达900℃)。有害气体和粉尘浓度高、温度高这些特点,是选定或设计冲天炉整个消烟除尘系统和有关设备时必须认真考虑的。

2)选定或设计冲天炉消烟除尘系统和有关设备时不可忽视湿法除尘及有关除尘系统。冲天炉是铸造厂最大的粉尘污染源,随着国家各种环保法规的实施和人们的迫切要求,对冲天炉的污染治理已越来越受到重视。在我国使用最广泛的,是采用湿法消烟除尘。它是利用水与冲天炉烟气作相对运动时,烟气中的烟尘和有害气体分子与水接触中,所发生的惯性碰撞、阻拦、扩散溶解以及水分子的凝聚作用,使烟气中的烟尘相互结合(指烟尘颗粒与水之间或颗粒与颗粒之间)逐渐形成较大的粒子而被捕集,也使烟气中的有害气体溶入到水中而被排除。

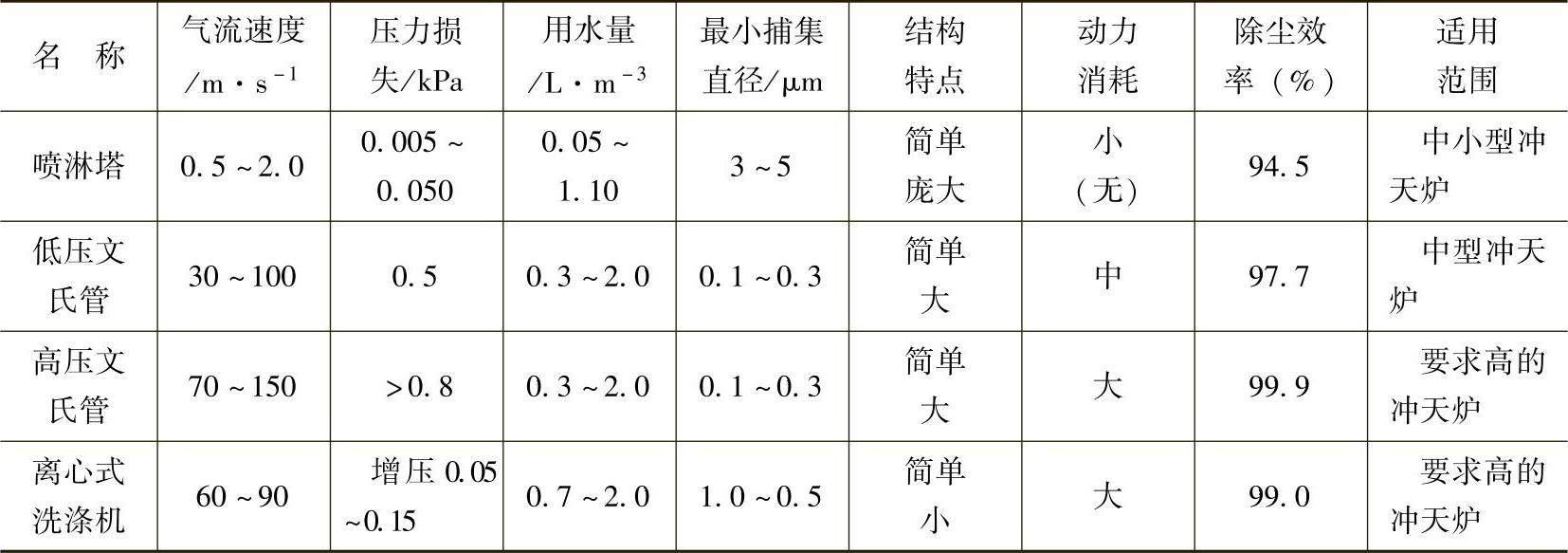

冲天炉常用的湿法消烟除尘器有多种,常用的主要有:喷淋塔、低压文氏管、高压文氏管、离心式洗涤机等,其主要特点及适用性见表6-10。

表6-10 常用湿法消烟除尘器种类、特点

目前我国在冲天炉烟气除尘系统中,中、小型冲天炉广为推广应用的是喷淋塔;而中、大型冲天炉已有部分铸造厂采用文氏管及其他水冷式消烟除尘系统。现将喷淋塔和文氏管消烟除尘系统加以介绍。

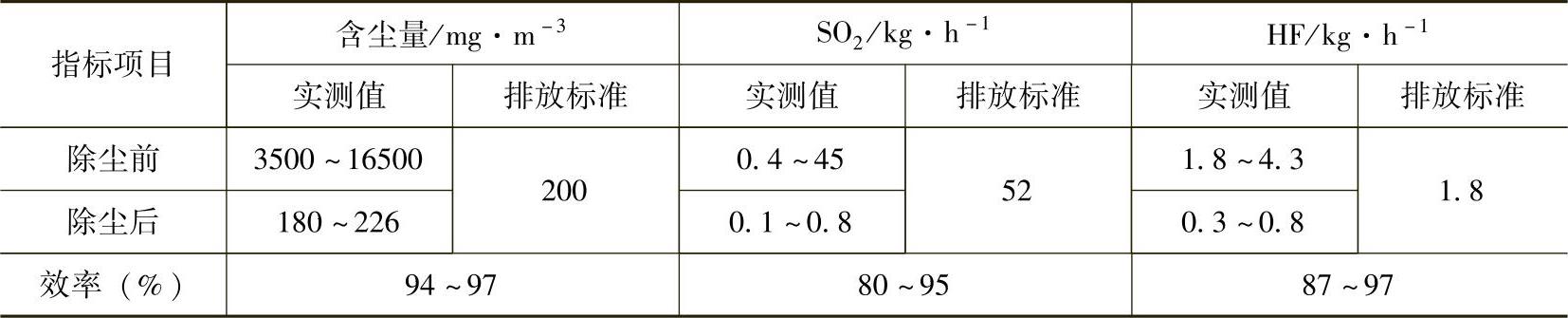

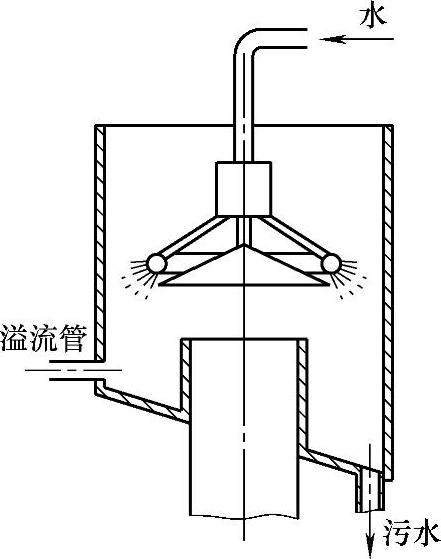

①喷淋塔除尘系统:它实际上就是在冲天炉烟囱顶部安装喷淋塔除尘器。利用烟囱形成的抽力,使烟气通过除尘器,经除尘后排放到大气中去。这种系统结构简单,不占车间面积,除尘效果较好,基本上可达到排放标准,而且不消耗动力,能去除烟气中的大部分有害物质,缺点是系统是湿法除尘,需消耗水,而且产生的废水必须处理,否则造成二次污染,设备也会很快腐蚀损坏,经常维护工作量较大。其结构如图6-32所示。其除尘净化效率见表6-11。在小型冲天炉上还有采用简单结构的喷淋塔,其结构如图6-33所示。

表6-11 喷淋塔效果

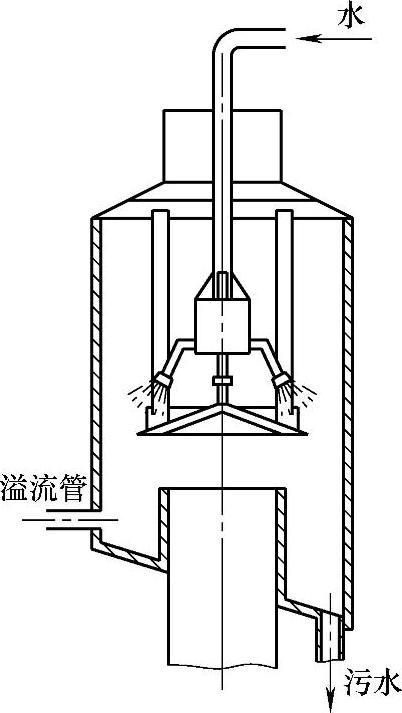

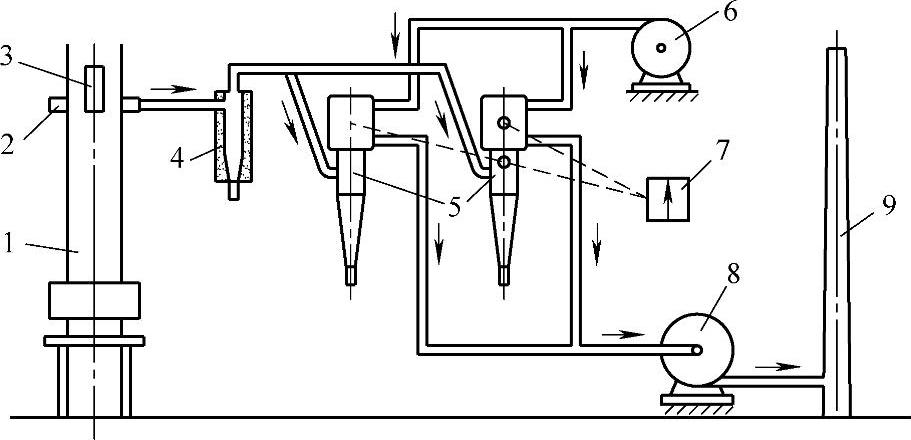

②文氏管除尘系统:是由抽气装置、初步除尘装置、文式管除尘器(文氏管和除雾器)、抽风机等组成。炉气由加料口以下抽出,经初步除尘(可以是旋风除尘也可以是喷淋塔),进入文氏管除尘器进行除尘净化后,再经除雾器去除烟气中的水雾、由抽风机排至大气。其结构示意图如图6-34所示。这种系统中的文氏管除尘器由文氏管和除雾器(又称脱水器或除沫器)两部分组成。除雾器有多种,较为常用的是旋风分离器。而文氏管则由三个异形管(即收缩管、喉管和扩散管形成一根长管)及喷水装置所组成。烟气进入收缩管时流速逐渐增加,进入喉管时流速达到最大值,同时在喉管的前方有很多小孔从中喷出水液(或从喷嘴喷出),水液在高速气流下迅速雾化,烟气中的尘粒被强制湿润和凝聚。在扩散管凝聚过程继续进行。最后,含尘的水在除雾器被分离出来,从而实现除尘的全过程。

文氏管除尘器的性能决定于喉管处烟气的流速,流速越高除尘效率越高,阻力损失也越大,消耗的能量也越高,因此有高压、低压文氏管之分。在除尘过程中,雾化水滴的直径也不宜过大或过小。过小则除尘后面的分离设备(一般采用旋风分离器),对这些小颗粒分离效果很低,不能达到高效分离的要求。实验指出,水滴大小以尘粒粒径的150倍左右为好,否则效率将下降。对在降温过程中同时除雾的高温气体,则雾化水滴更不宜过细,因为不论是否捕集到尘粒的水滴在蒸发后都将缩小,若水滴过细,蒸发后甚至会消失,使除尘效率大降。

文氏管除尘器的优点是除尘效率高,可以处理含尘浓度高的烟气,效率可达99%以上;且能除去1μm以下的细尘粒;结构简单,造价低廉,维护管理简单;它不仅用作除尘,还能用于除雾、降温和吸收、蒸发等方面。其缺点是压力损失较大、耗能多、用水量较多,所以一般只用于处理尘径细微或温度较高的烟气。

图6-32 喷淋塔结构

图6-33 简单喷淋塔结构

图6-34 文氏管除尘系统

1—冲天炉 2—抽气装置 3—加料口 4—初步除尘装置 5—文氏管除尘器 6—反吹风机 7—控制装置 8—抽风机 9—烟囱

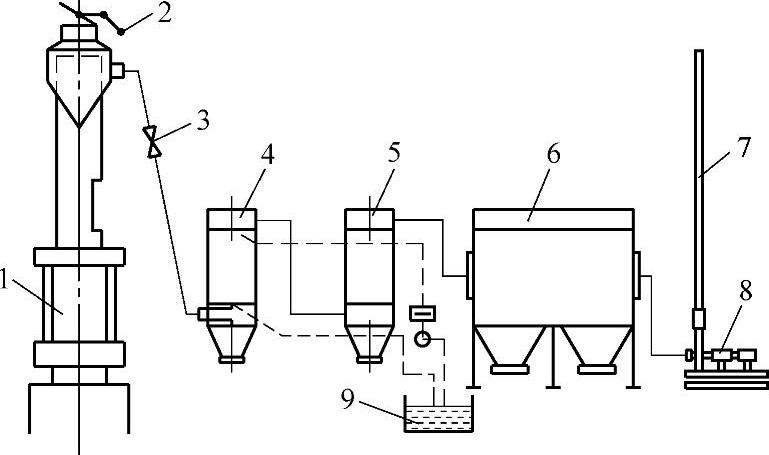

3)我国已有部分冲天炉采取高温烟气靠水冷却,仍以布袋除尘器除尘取得较好效果,不可不对其流程有所了解。我国已有部分工厂或公司的冲天炉采取水冷式消烟除尘系统取得了较好效果,其烟尘排放浓度已控制在50mg/m3以下,小于GB9078—1996《工业炉窑大气污染物排放标准》二级标准的限值,冲天炉“将军帽”不再冒烟,炉顶周围场地也不见粉尘和焦炭层积聚。考查这部分铸造厂治理冲天炉排放烟气的经验,不难发现都采取了有效的冷却烟气的方法和效果好的除尘设备。图6-35所示为冲天炉水冷式消烟除尘系统流程图。它表明:冲天炉出来的高温含尘气体首先进入旋风水冷却器4,使高温含尘气体得到第一次冷却,温度由600℃左右下降到一级设定温度,同时一部分粗颗粒在气体扩张、流速减慢和旋风的作用下沉降下来;接着,含尘气体进入多管水冷却器5而得到进一步冷却,其温度下降到二级设定温度,保证进入袋式除尘器6的烟气温度在滤袋材料耐温性能的限值内。经过净化后的气体经风机组8抽至出风管7排出。循环水系统9用于两台水冷却除尘器的循环用水。(www.daowen.com)

图6-35 冲天炉水冷式消烟除尘系统流程图

1—冲天炉 2—电动活络盖板 3—膨胀节 4—旋风水冷却器 5—水冷却器 6—除尘器 7—出风管8—风机组 9—循环水系统

水冷旋风冷却器和多管水冷却器结构简单,造价低,除了对高温气体具有冷却作用外,还兼有对粗颗粒的除尘功能,因此被作为二次冷却除尘设备。为了提高除尘效率,冷却后的烟气除尘选用高压离线侧喷气箱脉冲袋滤式除尘器,利用吹、吸、停“三状态”的振荡气流对滤袋进行高频低幅振荡,加强对挂尘的振力,强化清灰效果。滤袋可采用普通材料制作。为了防止温度过高烧毁滤袋,除尘器入口前设置烟气温度监测和报警装置,并与风机并入电动机联锁(必要时包含紧急冷风阀)。当入口温度超过限定值时,停止系统引风(或立即打开紧急冷风阀混入冷风)。冲天炉用的这种消烟除尘系统已产品化、系列化。

(2)电弧炉也是产生大量烟尘的设备,不可不对治理措施有所了解 电弧炉在接通电流后,通过石墨电极与金属炉料之间产生电弧的高温而将炉料熔化。在整个熔化过程中都会产生大量的红黄色烟尘,这些烟尘的主要成分为FeO、Fe2O3、MnO、SO2和SiO2等,对人和环境都会造成很大危害。

由于铁的氧化物与水不亲和,湿法除尘不能将它去除,因此一般采用干法袋式除尘器进行除尘处理。电弧炉除尘系统的关键是排烟方式的确定,采用的有炉内排烟、炉外排烟和屋顶排烟三种。

1)炉内排烟:炉内排烟的方式是直接在炉盖上开孔安装抽风管道,炉内烟气被直接抽走。这种排烟方式排烟量小,设置的除尘器不大,动力消耗小。但是处于高温金属液上面的烟尘温度很高,除尘系统必须增设冷却器将烟尘冷却。当加料和出炉时,抽尘管道随着炉盖旋开,因而此时烟气仍要外逸。另外,对于炼钢的电弧炉还会影响还原期炉内的还原气氛。当然,炉内热量的损失也比较大,直接装在炉盖上的抽尘管也容易被烧坏。

2)炉外排烟:炉外排烟方式较多,但比较常用的有炉盖顶吸式抽烟和钳式侧面侧吸式抽烟。

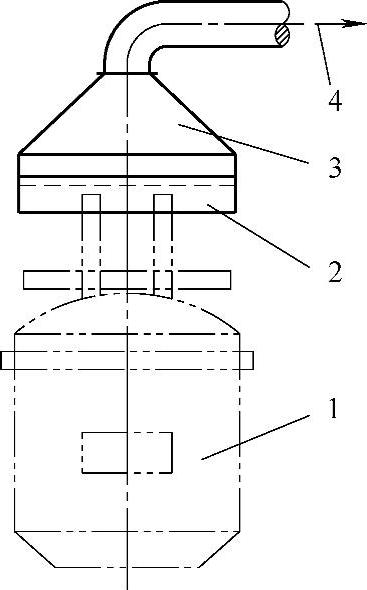

①炉盖顶吸式抽烟(参见图6-36):抽烟罩安装在电弧炉炉盖上方,收集烟尘效果好,吸入的烟尘的温度较低,不需要冷却。但是在更换电极和炉盖以及加料时,需将抽烟罩移开,使用不方便。在移出烟罩时,烟气会外逸。

图6-36 炉盖顶吸式抽烟

1—电弧炉 2—升降副罩 3—回转顶吸罩 4—烟尘(通往除尘器)

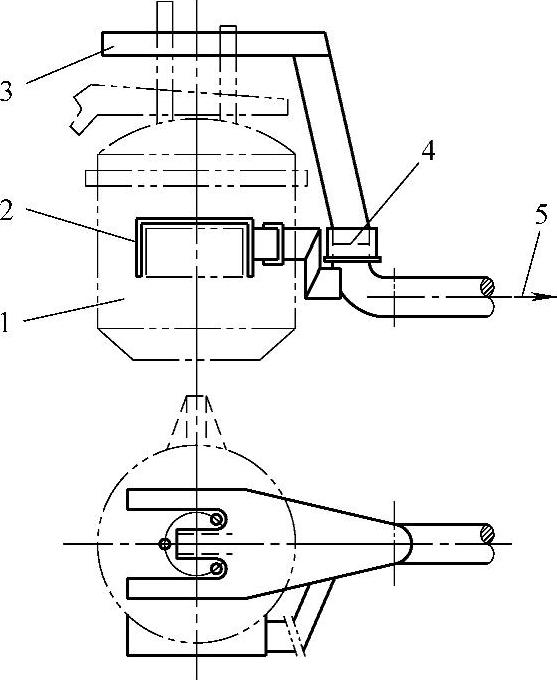

②钳式侧面侧吸式抽烟(参见图6-37):钳形的排烟罩装在炉盖侧,单面敞口。此种排烟罩烟气温度低,效果较好,同时炉子倾转和炉盖回转、电极升降均不受影响。主要缺点是抽烟量大,能耗也大。

图6-37 钳形侧吸式抽烟

1—电弧炉 2—炉门罩 3—钳形侧吸罩 4—升降管 5—烟气(通往除尘器)

除了上述两种排烟罩外,还有封闭(或半封闭)排烟罩、炉盖式排烟罩,吹吸式排烟罩和侧吸式排烟罩等。各种排烟罩都有其优点和缺点,选用时应根据具体情况综合考虑。

3)屋顶排烟:屋顶排烟主要是在屋顶上设置大的排烟罩,将电弧炉上升的烟气捕集。为了避免车间内过大的横向气流对上升烟气的干扰,在不影响工人操作的情况下,往往还采取在排烟罩上增加挡风板或挡风帘等措施。屋顶排烟的集尘罩距炉顶较远,因此不会影响整个冶金工艺和操作(如加料、出渣、出炉等)过程,自始至终都能将熔化过程产生的烟气吸走,烟气的温度也低。但是,正是由于屋顶吸尘罩在行车上方,距电弧炉较远,为了使炉子产生的烟气尽可能全部进入吸尘罩,使得吸尘罩做得很大,抽烟量也很大。因此,屋顶排烟的除尘系统庞大,电耗高,一次投资也高。通常为了降低系统规模,同时又减少烟尘对车间内部和环境的影响,有时将屋顶排烟与其他排烟方法结合使用。

(3)感应电炉在我国很少配有消烟除尘设备,因此不宜忽视除尘 由于感应电炉利用电能熔化炉料,只在加料及初始熔化的较短时间内产生烟尘(生铁表面氧化物、废钢油烟和回炉料细粉尘),正常熔化时,对环境基本上很少产生污染,因此目前感应电炉在我国很少配有消烟除尘设备,但对环境保护要求越来越严格的今天,还是应配备消烟除尘系统。我国从美国应达公司、美国ABB公司进口的部分中频炉就分别配备有烟尘收集环和带顶吸式集尘罩,值得借鉴。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。