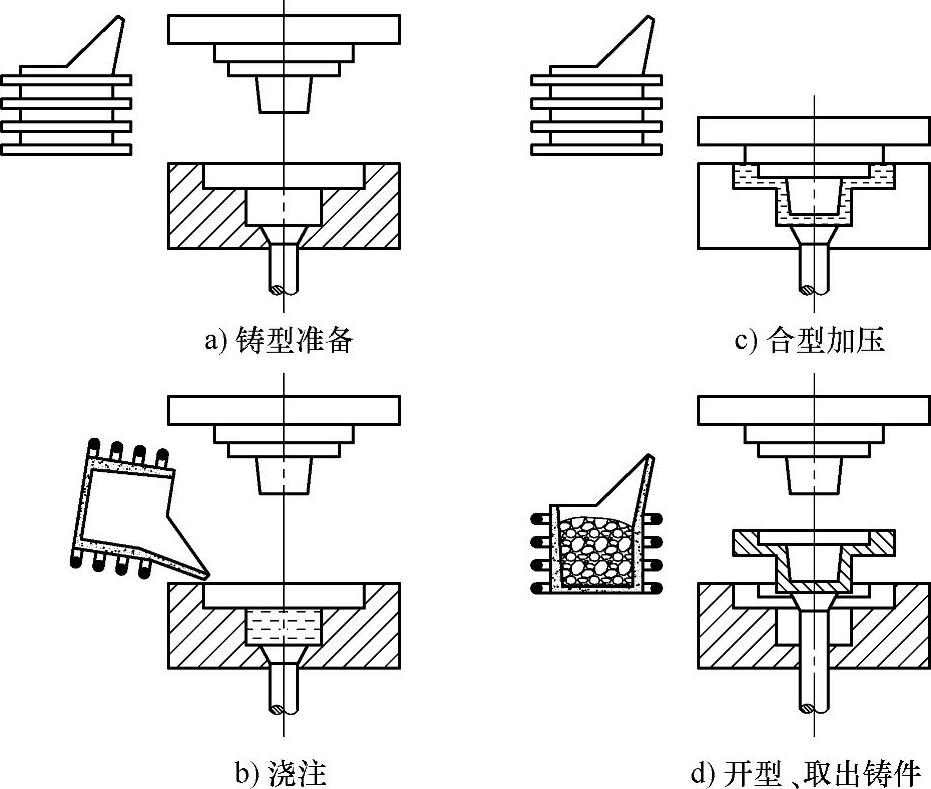

挤压铸造,也称“液态模锻”,是铸锻结合的工艺,是对进入挤压铸型型腔内的液态(或液-固态)合金施加较高的机械压力,使其成形和凝固,从而获得铸件(或铸锭)的一种工艺方法。其生产工艺过程是:合金的熔化、铸型的准备(清理、预热、喷涂涂料)、合金的浇注、合型加压、保压、卸压和开型取出铸件等,典型工艺过程如图5-253所示,可分为铸型准备、浇注、合型加压和开型取件四个步骤。它一般在液压机或专用挤压铸造机上进行。

图5-253 挤压铸造工艺程序示意图

挤压铸造的主要特点是:

1)铸件内部气孔、缩松等缺陷少,组织致密,晶粒细化,力学性能高于其他普通铸件,接近同种合金锻件水平。

2)铸件有较高的尺寸精度(铝合金和镁合金铸件可达CT5级),较低的表面粗糙度值(铝铸件可达Ra=3.2~6.3μm)。

3)铸件是在挤压过程的受压状态下凝固,有利于防止铸件裂纹。(www.daowen.com)

4)工艺适用性较强,适用于多种铸造合金和部分变形合金。

5)工艺出品率高,可达90%以上。

6)便于实现机械化、自动化生产。

7)结构复杂的铸件生产有困难,因为用的是金属型,模具不易加工制造;铸件太复杂,冷却快,收缩受阻碍,易出现变形甚至裂纹;铸件结构复杂,也难于成形和取出等。因此,不适宜生产结构太复杂的铸件。

挤压铸造通常用于生产要求强度较高、气密性好的和薄板类的铸件,如汽车、摩托车铝轮毂;发动机的铝活塞、铝缸体、铝缸头、铝传动箱体;减振器、制动器铝铸件;压缩机、压气机、各种泵体的铝铸件;自行车架铝接头、铝曲柄;铝、镁或锌合金光学镜架、仪表及计算机壳体件;铝合金压力锅、炊具零件;铝、镁合金的簿板形铸件,如汽车门、机罩、机翼等;铜合金轴套及铝基复合材料铸件等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。