(1)对质量要求高的中小铸件用的石膏型,不宜采用在大气压下自由灌浆工艺 石膏型的灌浆工艺可分为在大气压下的自由浇灌充型法、在大气压下自由浇灌加振动充型法和真空灌浆法三种。形状复杂程度一般,尺寸和表面质量要求一般的铸件可采用在大气压下自由浇灌充型法或加上振动的浇灌充型法。大型铸件用的石膏型,通常也只能在大气中灌浆。质量要求高的中小铸件用的石膏型,为提高浆料的充填能力,应在真空条件下灌浆。这就是说,灌浆工艺应与铸件质量要求、铸件大小等相适应,不可千篇一律,只采用一种工艺,以防止浪费材料,或造成弊病,延误生产时间。

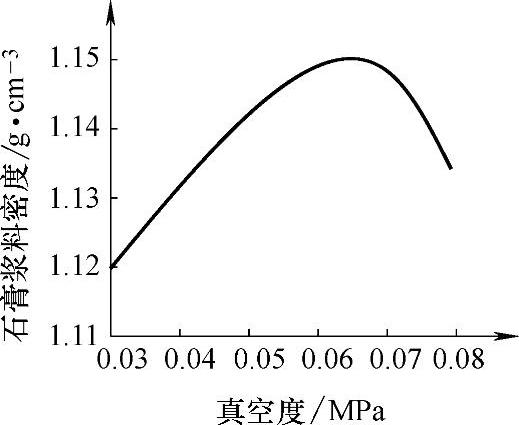

图5-251 真空度对石膏浆料密度的影响

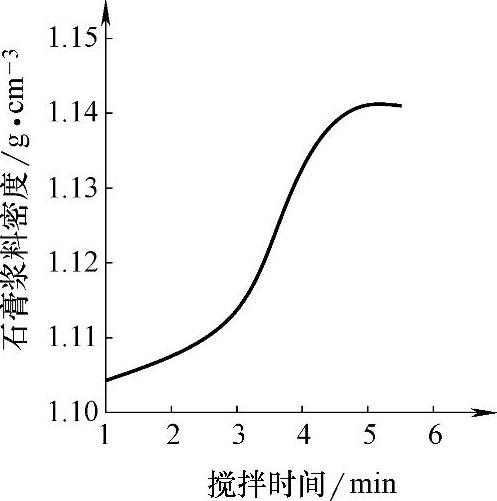

图5-252 搅拌时间对石膏浆料密度的影响

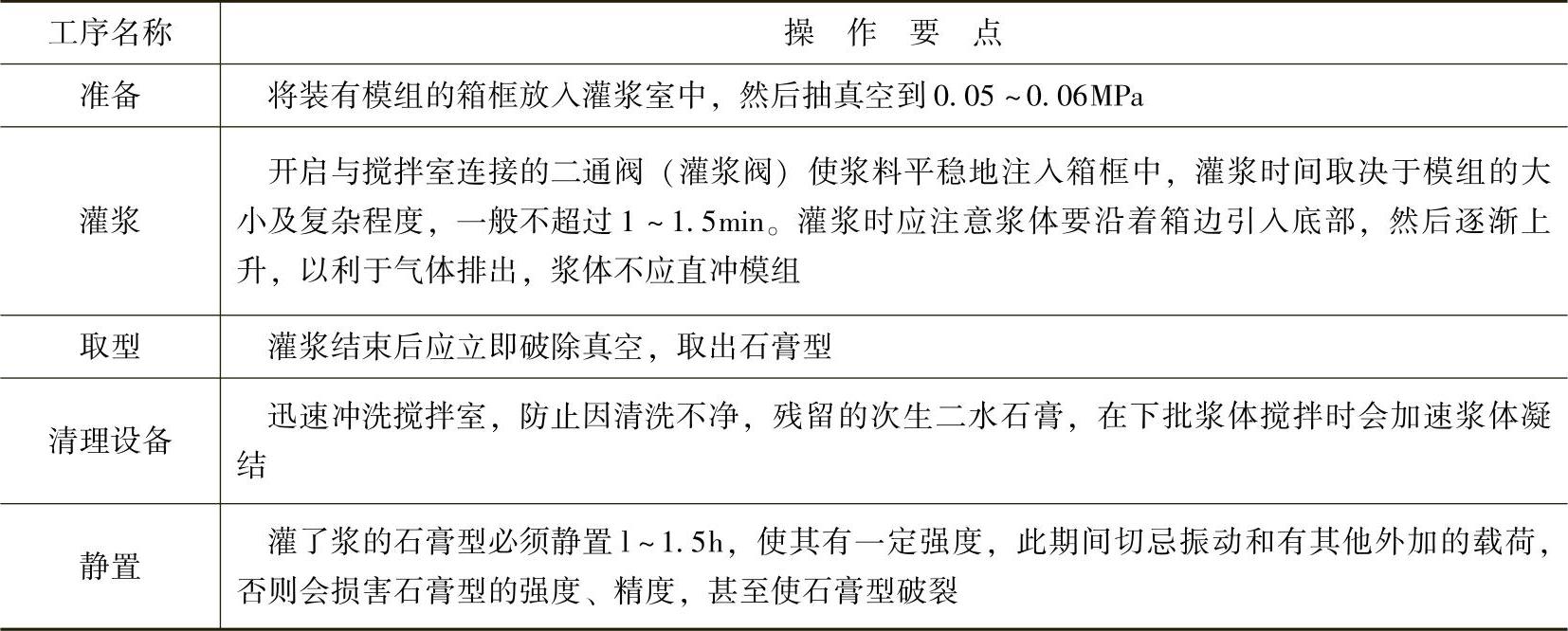

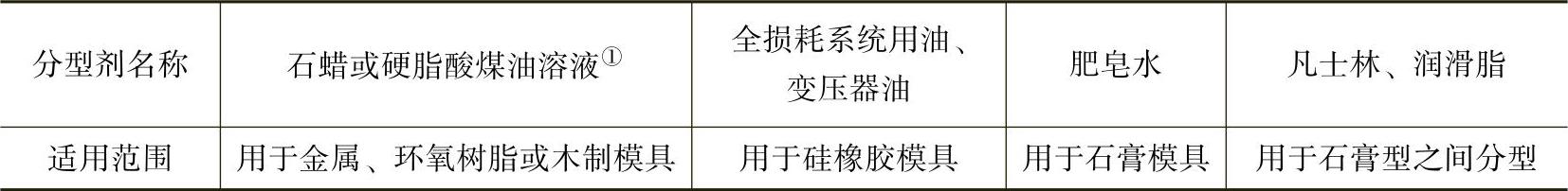

灌浆时要注意砂箱与底板间的密封,如发现缝隙,应用型砂或耐火粘土密封,以保证灌浆时不漏出石膏浆料。真空灌浆操作要点见表5-116。在大气中灌浆时,为防止产生表面气泡,可在模样表面先刷涂或喷涂薄层浆料,然后再进行灌注。另外,对于起模法石膏型,灌浆前应在模样表面涂以分型剂,常用分型剂见表5-117。

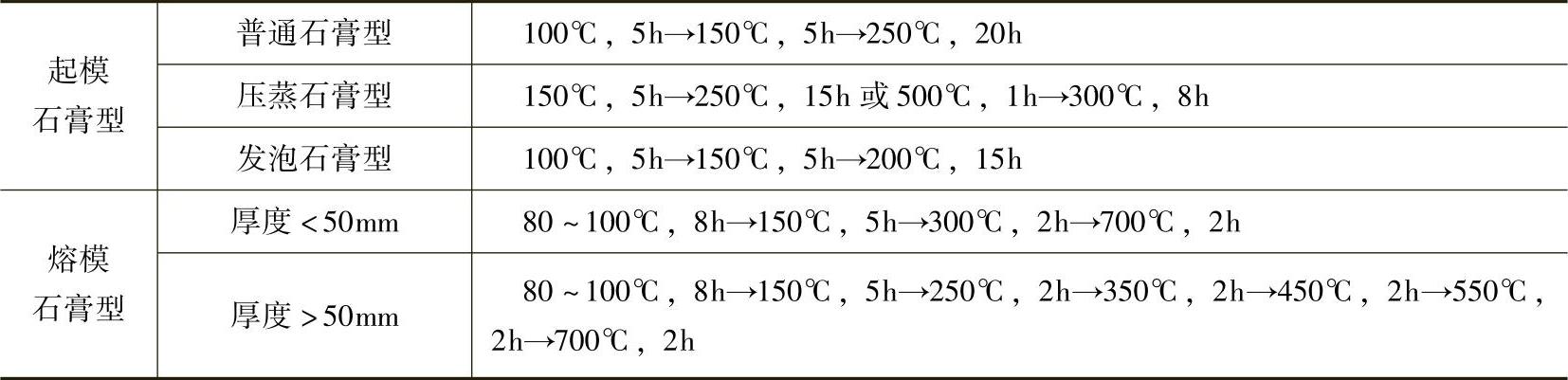

(2)制备的石膏型通常不可不进行焙烧 石膏型在焙烧之前,必须对它进行较长时间的自然干燥和低温干燥(一般10h以上),目的是排除石膏型中的大量水分,防止在以后的高温焙烧中水分的激烈蒸发而引起石膏的线量变化,损坏铸件的尺寸精度和出现裂纹。而石膏型由于生产工艺不同,其灌浆后工序有所不同(见图5-248),熔模石膏型灌浆后先干燥后脱蜡;起模石膏型则先起模后干燥或起模后即进行蒸汽处理。经过蒸汽处理、干燥和脱蜡的石膏型就要进行焙烧。对于起模石膏型由于型中没有残蜡,焙烧温度只需250~300℃,以去除自由水和结晶水。而熔模石膏型因需将脱蜡时渗入石膏型内的残蜡烧尽,焙烧温度要700℃。

表5-116 真空灌浆操作要点(www.daowen.com)

表5-117 起模法制石膏型常用分型剂

①石蜡或硬脂酸与煤油的质量比为1∶(1~2),配制时,将小块石蜡或硬脂酸加入60~80℃的煤油中溶解均匀,冷却后备用。

石膏型在焙烧过程中要发生一系列相变,伴随有体积的急剧变化,在温度大于300℃左右时,收缩剧增;加之石膏型热导率小,焙烧升温时,铸型内外壁之间的温度梯度大,性脆易裂,所以焙烧应采用缓慢升温,一般采用阶梯升温,每段保温一定时间,以使内外壁温度达到一致,表5-118是石膏型的典型焙烧工艺参数。起模石膏型焙烧后即可出炉浇注,熔模石膏型则应随炉降温至300℃左右再取出浇注。

表5-118 石膏型的典型焙烧工艺参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。