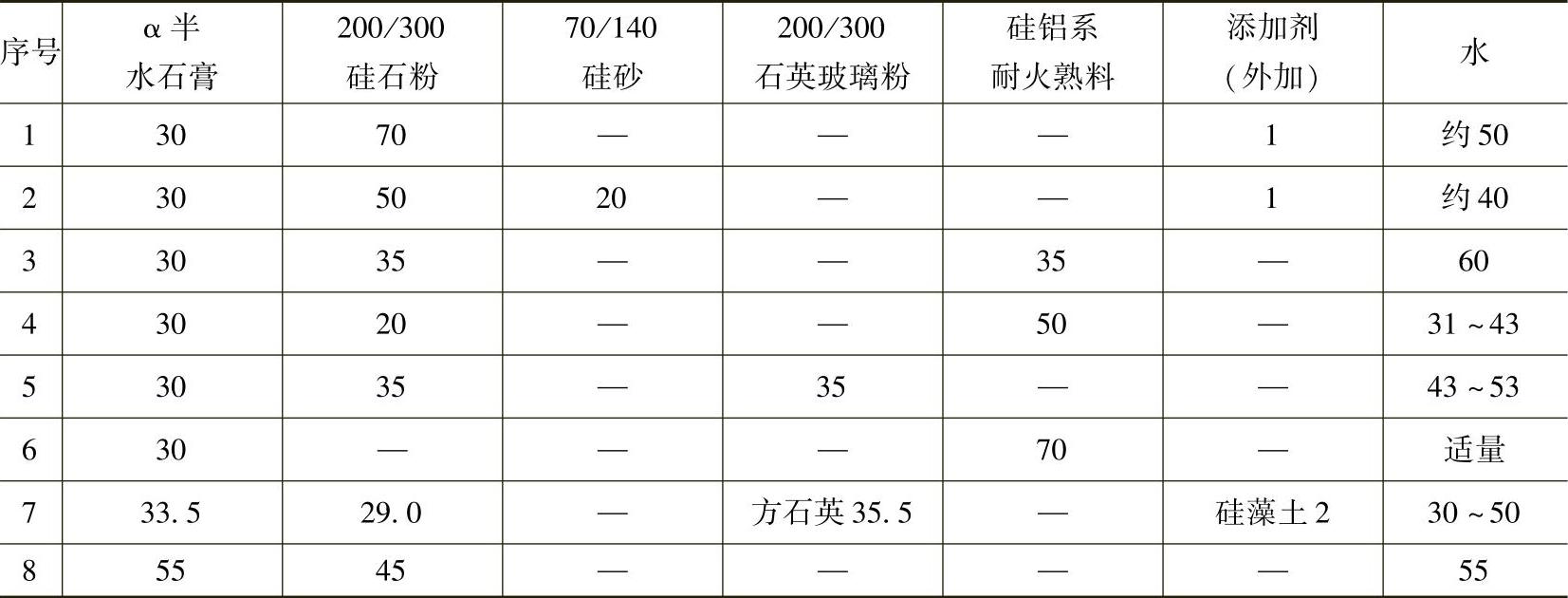

(1)为制造石膏型,不可不参照已有的配方和实践经验来制定出自己的实用配方 石膏型混合料的成分配方对石膏混合浆料的工艺性能和石膏型的耐火度、强度、致密性、透气性、热学性质、收缩率等性能有着重要的影响,它是制备石膏型的关键技术,也是获得优质合格铸件的基础,不过各工业发达国家多对石膏型混合料的成功配方、性能资料保密,常不对外公开,因此制定配方时,必须认真选择并进行必要的试验。表5-114是生产中采用的部分石膏型石膏浆料的成分配比,可供参考。其中1号~5号配比均为熔模法用,8号配比供起模法用。表中大多数配方加有硅石粉,有的还加有硅砂,硅石粉。硅砂在575℃附近会发生相变,出现急剧膨胀,这可抵消(补偿)石膏在700℃产生的收缩,起到减少石膏型线量变化的作用,同时,硅石粉、硅砂来源广,价格不贵,因此在石膏型浆料配方中获得较多采用。其中1号~2号配方的填料为硅石粉硅砂,成本低,可用于生产一般铸件;3号~4号配方中,减少了硅石粉的用量,添加了加热时收缩很小、线量变化均匀的硅铝系耐火熟料粉,不但可以和硅石粉一道共同抵消石膏的热收缩,而且可减少石膏型的裂纹倾向,这两种配方可用于生产中等精度铸件;5号配方中,添加了在加热过程中不产生相变和线量变化率极小的石英玻璃粉,使其铸型的综合性能好,可用来生产高质量铸件;7号、8号配比中,加入的α型半水石膏较多,尤其8号配比中,多达55%,这是利用半水石膏加水后,溶解、水化,在形成再生二水石膏过程中,尽管其晶格都为单斜晶系,但它们的晶格常数却不一样(如α型半水石膏的晶格常数a=0.6684nm,b=1.178nm,c=1.25nm,α二水石膏的晶格常数a=0.568nm,b=1.521nm,c=0.629nm),会使石膏在硬化后一定时间内产生体积膨胀(纯石膏浆体在硬化后3min的线膨胀量约为0.3%,10min后可达到1.9%),这种体积膨胀特性赋予石膏型有极好的复印能力,铸造、艺术雕塑、建筑、金银首饰等行业的科技人员、能工巧匠正是巧妙地利用了石膏在水化、胶凝过程中的这一特性,铸造(复制)出各种形状复杂、结构精细、尺寸精密、表面光滑的金属铸件、艺术雕塑品、古玩文物制品、金银首饰等制品的。因此,提供的7号、8号配比,7号适用于生产大中型艺术品;8号可用来生产首饰品。

表5-114 几种石膏浆料成分配比(质量分数,%)

(2)制备石膏型用石膏浆料时,加入的水量不宜过多;还不可忽视水质 半水石膏水化反应所需的理论加水量为18.6%,而为了使石膏浆料有较好的流动性,能够充满复杂的型腔,实际加水量必须大于此值。随着加水量的增加,石膏浆料的流动性显著提高,石膏型的热膨胀和线变量则显著增大,裂纹倾向也明显增大,常温强度和高温强度也显著下降;加水量过多,还会使石膏型的型腔表面出现裂纹或水纹,导致在铸件的对应处也出现裂纹或水纹。所以应在能保证充满工艺模样或熔模内外表面和凹槽、窄缝的合适流动性的前提下,尽量控制其加水量,以获得好的综合性能。

加水的水质优劣对石膏型浆料的性能有一定的影响。蒸馏水、磁化水都会稍许延长石膏浆料的胶凝时间。蒸馏水还会增加石膏浆料的流动性,而磁化水则使流动性稍稍降低。这两种水都使石膏型硬化体焙烧后的收缩加大,强度提高50%左右。

由含有钙、镁等离子的地下硬水加工的蒸馏水则会严重影响半水石膏的溶解,减小其溶解度,从而降低半水石膏水化及再生二水石膏的析出程度,导致结晶结构网不够完善,使石膏型的强度降低;而蒸馏水中的钙、镁离子浓度极小时,则可使半水石膏充分溶解、水化及再生二水石膏析晶量增多、结晶结构网发达而且完善,因而石膏型的强度也就高。所以,为提高石膏浆料的流动性及石膏型的强度,延长胶凝时间,应选用含钙、镁离子少的蒸馏水作为配制石膏型石膏浆料的拌合水,但成本有所增加。生产中,使用一般的符合国家标准的自来水,就可以满足铸造用石膏浆料的性能要求。

(3)制备石膏型用石膏浆料时,加入的水的温度不可不有所控制 水温对石膏浆料的加水量、胶凝时间、流动性、悬浮性、除气能力,及石膏硬化体的强度、硬度、收缩率、透气性、致密性、表面质量等性能都有很明显的影响。在配制石膏型用石膏浆料、浇灌石膏型过程中它是一个很重要的工艺参数。因为随着水温的提高,半水石膏在水中的溶解度(半水石膏在水温为20~38℃时,在水中的溶解度最大)和过饱和度降低,水化反应速度明显加快,生成的水化物数量增加。根据经验,水温应控制在37~40℃之间为宜,同时要求水中不应有过多的有机杂质和可溶性盐,否则就会阻碍石膏浆料的硬化,导致铸件表面出现白色粉状物,严重影响铸件的质量。

(4)制备熔模法、起模法用的用于铸造质量要求高的石膏型用石膏浆料时,不宜采用一般搅拌和浇灌设备;而且制备过程中,不可忽视操作要点 石膏型用的石膏浆料对石膏型的制备工艺及硬化后铸型的性能以及铸件的质量都有较大的影响,因此,要认真选择、控制好成分配比及制浆工艺,以获得性能优良的铸型和质量合格的铸件。

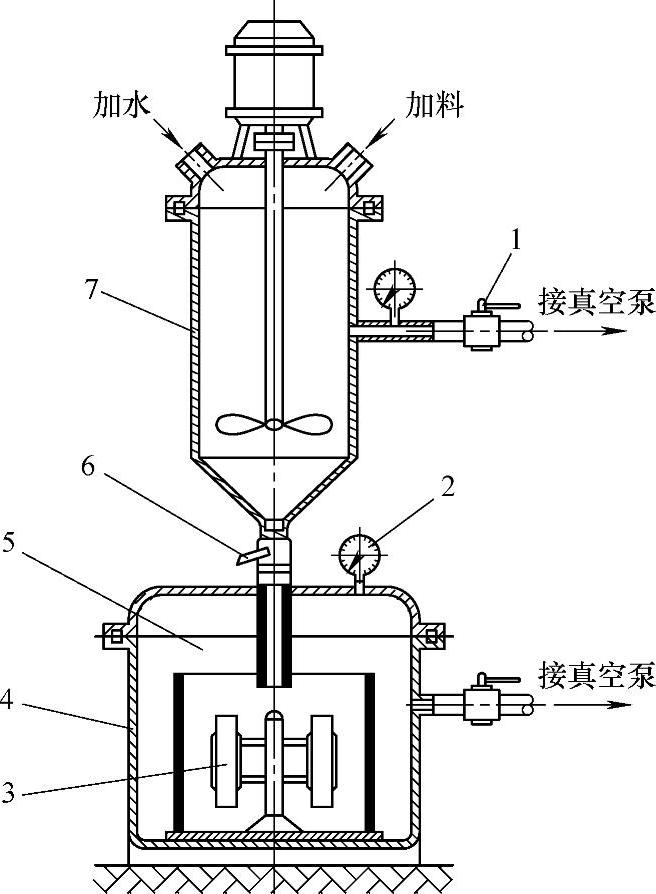

图5-250 石膏型用石膏浆料搅拌和浇灌设备结构示意图(https://www.daowen.com)

1—真空阀 2—真空计 3—熔模模组

4—砂箱 5—灌浆室 6—二通阀(灌浆阀) 7—搅拌室(桶)

就制浆工艺而言,对于形状结构复杂,尺寸精度和表面粗糙度要求不高的铸件的石膏型浆料,通常不必在真空下配料搅拌和除气,可在大气下混合搅拌和除气;而对于那些形状结构较复杂、精细、尺寸精度和表面质量要求高的铸件用石膏型浆料,则要在真空下混合搅拌和除气。图5-250所示是采用真空搅拌和浇灌的设备结构示意图。主要是由搅拌室(桶)、灌浆(浇灌)室、真空系统、计量加温水箱等四部分组成。搅拌室(桶)和搅拌器均用不锈钢制成,搅拌器的转速应与浆料的数量、搅拌室与搅拌器的形状和尺寸等相匹配。为满足工艺要求,应选用合适的搅拌速度和无级调速的气动电动机驱动。

灌浆室是由普通碳钢板焊接而成的密封箱体,其强度应保证能承受室内抽真空后外面空气的压力而不变形。

真空系统应选用合适的真空泵及管路附件,在其搅拌室,为防止石膏粉与硅石粉等填料及添加剂等粉料被吸入真空系统,而使真空系统受损,应在真空系统前配制过滤装置。

计量加温水箱的水温可自动控制,箱体外应有容量刻度标示,由液位差自动流入搅拌桶。

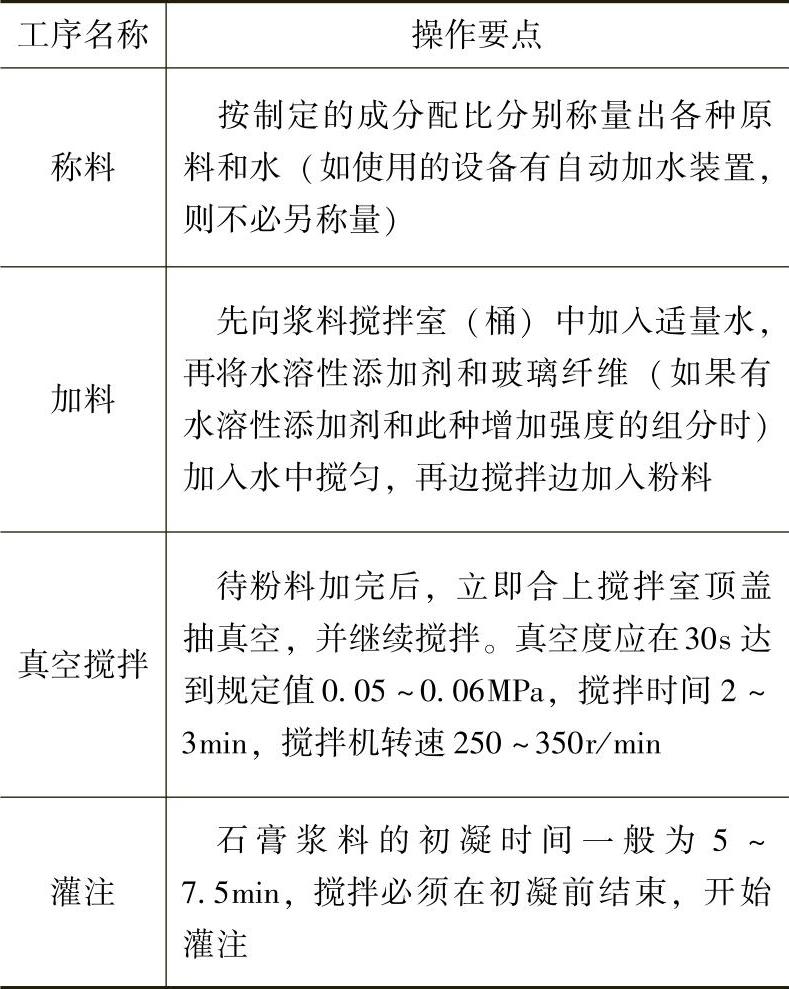

制备石膏浆料时,其操作要点见表5-115。要注意真空度和搅拌时间,这两个工艺参数对浆料密度有一定影响(见图5-251、图5-252),应严格控制。

表5-115 石膏浆料的制备和操作要点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。