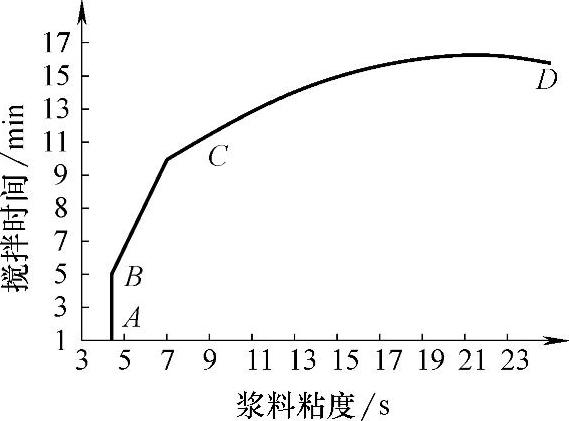

(1)对陶瓷型进行灌浆时,其开始灌浆的时间不宜过早,也不可太迟;灌浆时,浆料倒入速度也不应太快 陶瓷型开始结胶的时间与灌浆的时间对陶瓷型质量有很大的影响。灌浆过迟或过早都不好。图5-242展示了浆料黏度随搅拌时间而变化的趋向。当浆料黏度开始增大,如图5-242所示的BC时段,称结胶苗子,此时需立即浇灌。灌浆过早(见图AB时段),易冲走模样表面的分型剂,引起粘模;同时,灌浆后浆料凝固时间长,耐火材料容易在型腔内沉淀、分层,影响陶瓷型质量,铸型也易裂。灌浆太迟,浆料流动性太差,铸型内腔轮廓不清晰;甚至有可能导致浆料在容器里结胶。生产中,开始结胶的时间,一般可通过预配小样测定。

图5-242 浆料黏度与搅拌时间的关系

灌浆时,浆料倒入速度不应过快,以防卷入空气,最好边灌浆边使砂箱轻微振动,以使浆料中气泡易于上浮,不附在模样表面。

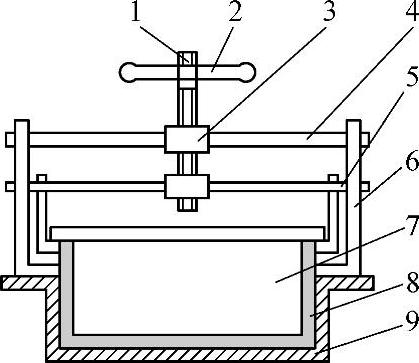

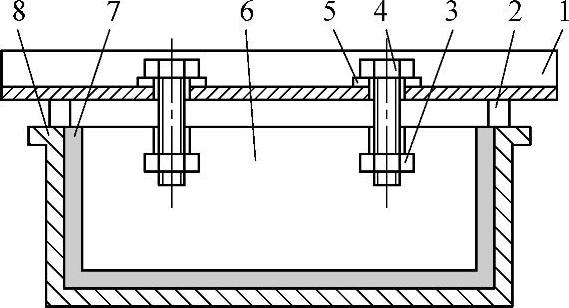

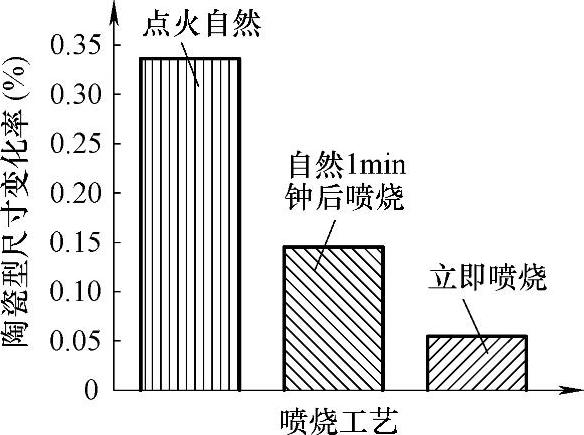

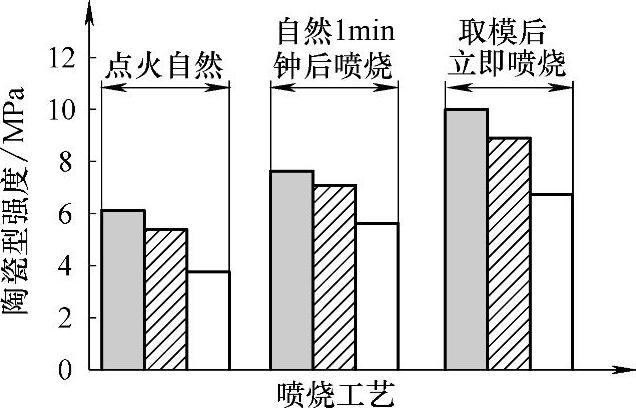

(2)制作陶瓷型时,起模时间不宜过早,也不可太迟;起模后,忌不立即进行点火喷烧 灌浆后的陶瓷型要经过结胶、固化等阶段,因此结胶开始后尚不能立即起模,一般在结胶后5~15min(一般起模时间约等于两倍结胶时间),待陶瓷层浆料固化,但尚处于弹性状态时,起模效果最好,此时用砂型硬度计测试硬度在80~90之间。起模过早,因浆料固化不完全,强度较低,陶瓷型会出现大量裂纹而报废。起模太迟,浆料已无弹性,易拔坏铸型。起模时,先将浇注系统、通气棒取出,然后垂直取出模样(不可敲动)。由于起模时,需要的起模力较大,最好设计专用起模机械(见图5-243及图5-244),以便使模样平稳取出。起模后应立即点火并吹压缩空气进行喷烧,使陶瓷型表面的乙醇(酒精)同时燃烧起来,均匀挥发。由于乙醇的挥发与加热,而使陶瓷型的表面有一定的强度和硬度。此外,还由于喷烧的结果,使型腔表面形成无数网状显微裂纹,它们不仅不会影响铸件的表面粗糙度,相反还能提高陶瓷型的透气性和型腔尺寸的稳定性。如果起模后,不立即点火喷烧,由于随之有缩聚产物乙醇挥发出来,陶瓷层收缩变形,陶瓷型表面易形成大裂纹。另外,喷烧工艺还影响陶瓷型尺寸变化和强度,如图5-245及图5-246所示。如果采用消失模,则不需要起模即可喷烧。

图5-243 螺旋双钩起模器

1—螺杆 2—旋柄 3—螺母 4—支架 5—滑动臂 6—起模钩 7—模样 8—陶瓷型 9—砂底套

图5-244 螺钉起模器

1—角铁架 2—垫块 3—螺母 4—起模螺钉 5—垫圈 6—模样 7—陶瓷型 8—砂底套

(https://www.daowen.com)

(https://www.daowen.com)

图5-245 陶瓷型喷烧工艺与尺寸变化率的关系

图5-246 陶瓷型喷烧工艺与强度的关系

—高温强度

—高温强度  —残留强度 □—常温强度

—残留强度 □—常温强度

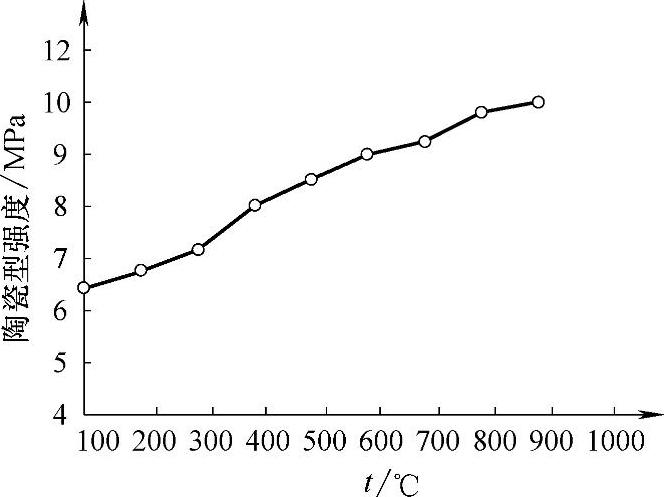

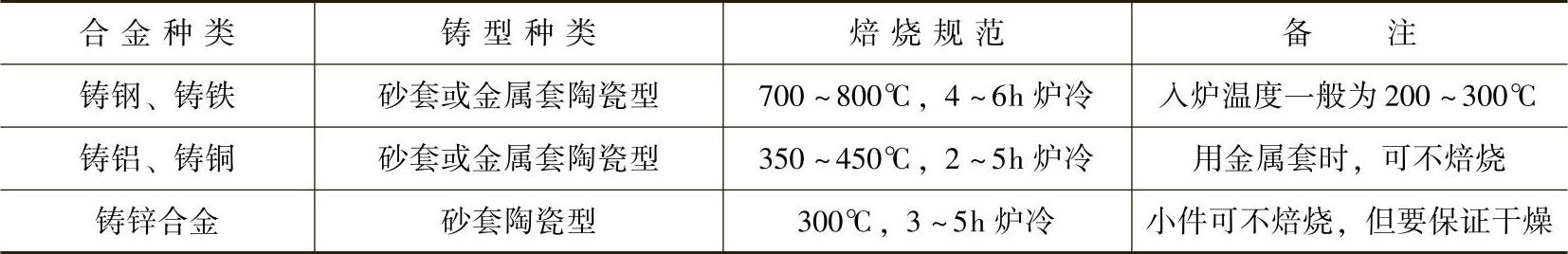

(3)制作的陶瓷型喷烧后不可不进行焙烧;整体陶瓷型、带水玻璃砂套的陶瓷型,其焙烧温度不宜完全相同 焙烧的目的是去除陶瓷型中残余的酒精等物质,并使硅酸胶体脱水,最后完成体型结构。焙烧温度与陶瓷型强度的关系如图5-247所示。当陶瓷型全部由陶瓷浆料灌制时,焙烧温度可高达800℃,焙烧时间2~3h,出炉温度应在250℃以下,以防止产生裂纹。当陶瓷型具有水玻璃砂套或金属套时,浇注不同合金的焙烧温度见表5-110所示。

图5-247 焙烧温度与陶瓷型强度的关系

表5-110 陶瓷型的焙烧规范

注:保温时间要根据铸型的厚度而定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。