(1)选定陶瓷浆料用耐火材料时,不可不顾及所浇合金种类、铸件特点;也不可不斟酌耐火材料的粒度组成 耐火材料是陶瓷浆料中的骨干材料,一般应根据浇注合金的种类、铸件的大小和要求来选定,对于尺寸精度和表面质量要求较高的合金钢热锻模、玻璃器皿模和压铸型模等,应选用杂质少(由于硅酸乙酯水解液呈现酸性,必须严格控制耐火材料中碱金属、铁氧化物等杂质含量)、耐火度高、热膨胀系数小、热稳定性好的刚玉粉、锆砂粉、碳化硅粉等作为陶瓷型浆料的耐火材料;对于铸铁件和铸铝件,则可选用价格较便宜的铝矾土或硅石粉等作为耐火材料。必须指出的是,铝矾土粉虽然价格较便宜、资源丰富,但用其制作的陶瓷型裂纹较多,清砂困难;而刚玉粉和锆砂粉,密度大,浆料易沉淀,价格也贵,因此采用几种耐火材料按适当比例配合使用,既能改进陶瓷浆料的性能,又能降低成本。

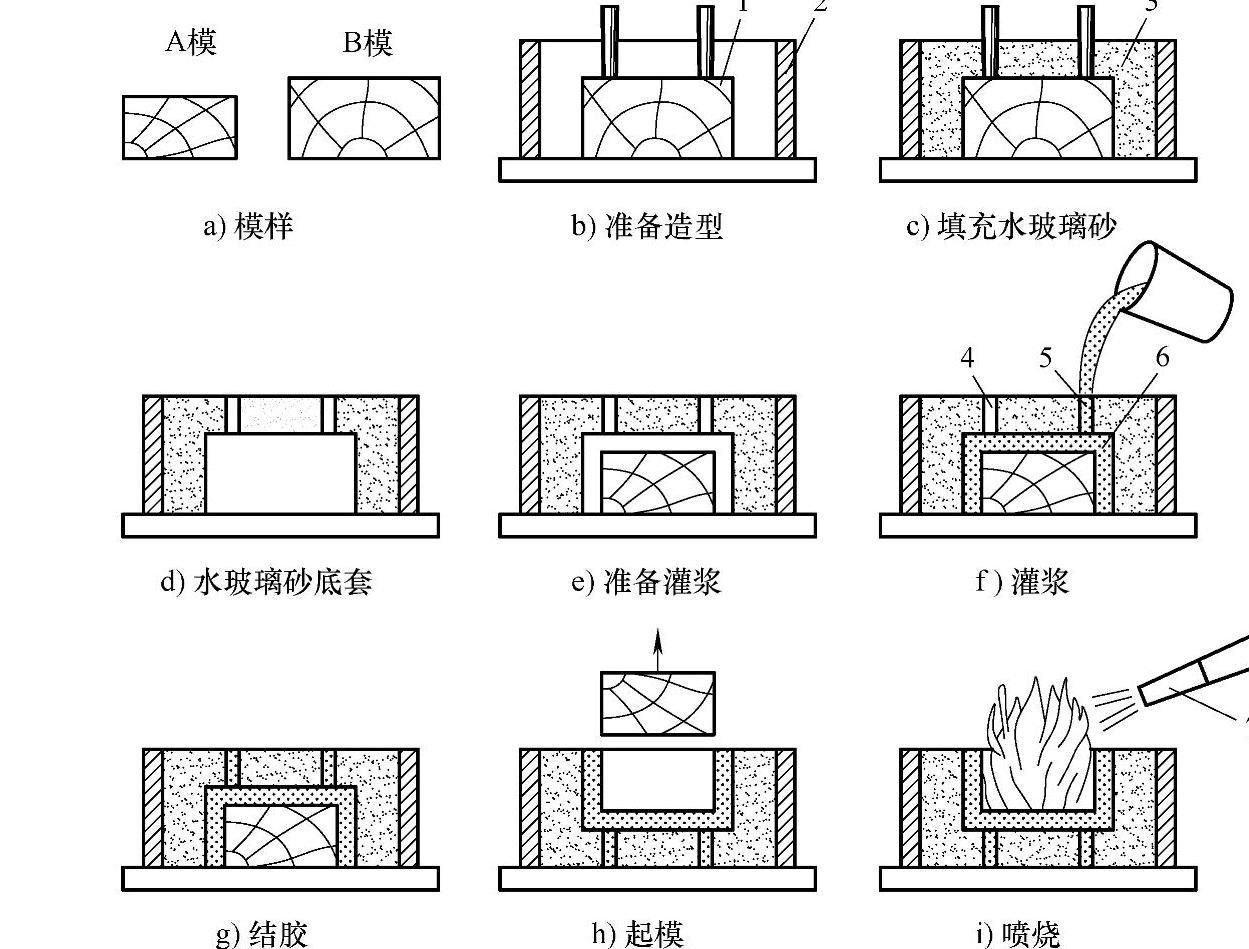

图5-238 采用水玻璃砂套的陶瓷型制作过程

1—模样 2—砂箱 3—水玻璃砂 4—排气孔 5—灌浆孔 6—陶瓷浆 7—空气喷嘴

耐火材料选定后,还应以陶瓷型强度、抗变形性、溃散性、透气性等方面来决定耐火材料粒度组成。耐火材料应有合理的粒度与分布,因为它对于提高陶瓷型的表面质量、尺寸精度和强度、防止铸型裂纹都有十分重要的作用。耐火材料的粒度与分布适宜,陶瓷层的紧实度高,陶瓷型的质量好。通常陶瓷浆料中的耐火材料,都是由几种不同粒度的粉状物所组成。对于小件和表面质量要求高的铸件,粒度细的细粉可适当多一些,但不应超过60%;对于较大的铸件,则粒度粗的粗砂应适量多用些,但也不宜过多,尤其是密度大的锆砂或刚玉,容易使浆料沉淀而影响陶瓷型的质量。

(2)陶瓷型常用的粘结剂是硅酸乙酯水解液。为确保陶瓷型有足够的强度,水解液中的加水量不宜过多;为了防止陶瓷型在喷烧或焙烧阶段产生大的裂纹,也不可忽视在水解时能采取的可能措施 陶瓷型常用的粘结剂为硅酸乙酯,原硅酸乙酯只有经过水解反应才具有粘结能力。水解是水中的羟基(—OH)取代硅酸乙酯中的乙氧基(—OC2H5)的过程。水解过程影响着硅酸乙酯水解液的质量。水解1kg硅酸乙酯所需加水量B(g)计算如下

B=400Mα

式中 M——置换1mol—OC2H5所需的H2O摩尔数,M=H2O/OC2H5;

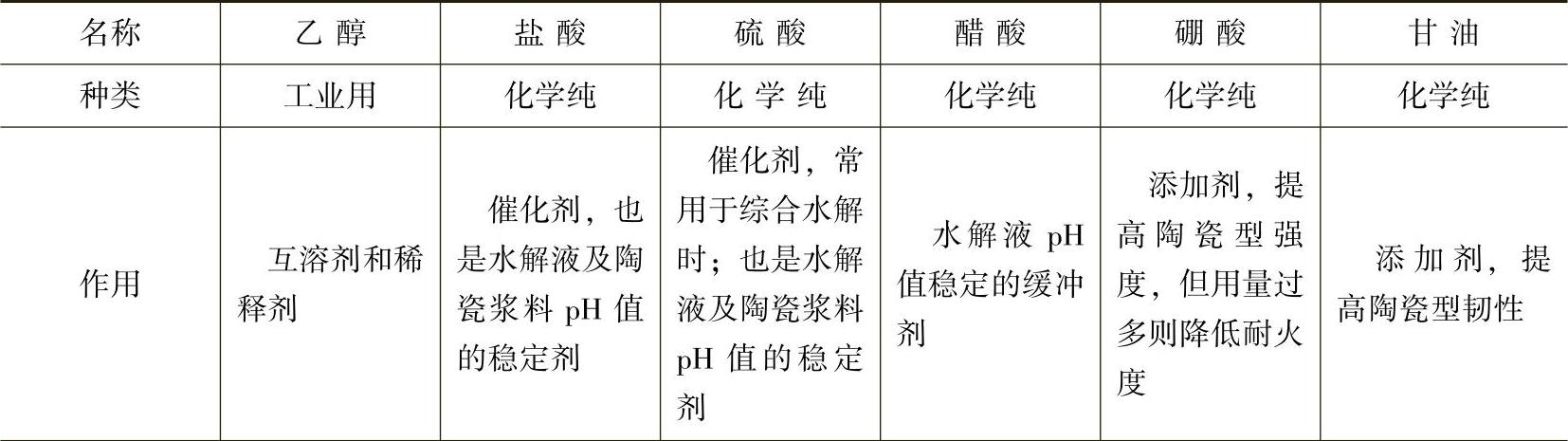

α——硅酸乙酯中—OC2H5的质量分数(%)。M的数值由工艺人员事先选定,一般M在0.25~0.75之间,M与陶瓷型强度的关系如图5-239所示。可知,为保证陶瓷型有足够的强度,水解硅酸乙酯所加水量不可太多。

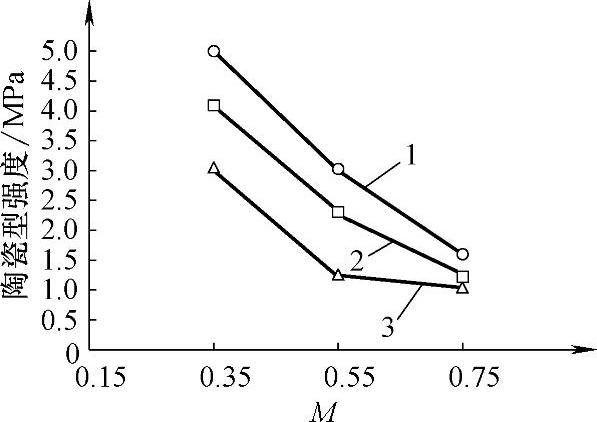

另外,水解硅酸乙酯时,除硅酸乙酯和水外,常还加入一些其他原材料,其名称和作用见表5-107。为了防止陶瓷型在喷烧或焙烧阶段产生大的裂纹,往往在水解时加入占硅酸乙酯质量分数0.5%左右的醋酸或甘油。为改善陶瓷型的透气性,常用的透气剂是双氧水,其加入量为耐火粉料质量分数的0.2%~0.5%。

表5-107 水解用部分原材料

图5-239 水解液加水量与陶瓷型强度的关系

1—高温强度 2—残留强度 3—常温强度(https://www.daowen.com)

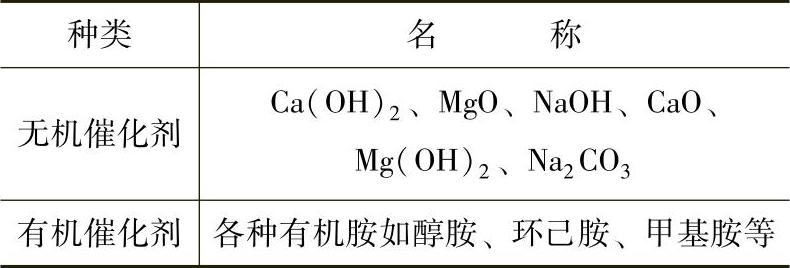

(3)为缩短用硅酸乙酯水解液配成的陶瓷浆料的胶凝时间,不可不在浆料中加入适量的合适催化剂 硅酸乙酯水解液配成的陶瓷浆料往往需要很长时间才能胶凝。生产陶瓷型时,为缩短胶凝时间,必须加入催化剂。图5-240所示是硅酸乙酯水解液pH值与胶凝时间对数的关系曲线。从图5-240可以看出,水解液pH值在1.5~2.0最稳定,而pH值在5.0~6.0最不稳定。因此,可加碱性或强酸作催化剂,改变水解液的pH值,使浆料迅速胶凝成形。表5-108为陶瓷型的陶瓷浆料常用催化剂,目前国内多用无机碱性催化剂,如Ca(OH)2和MgO(化学纯)。陶瓷浆料中加入Ca(OH)2,作用强烈,胶凝时间短,适用于中小件,其加入量为水解液质量分数的0.2%~0.5%;加入MgO,作用和缓,胶凝时间较长,适合于大件,其加入量为水解液质量分数的0.5%~1.0%。

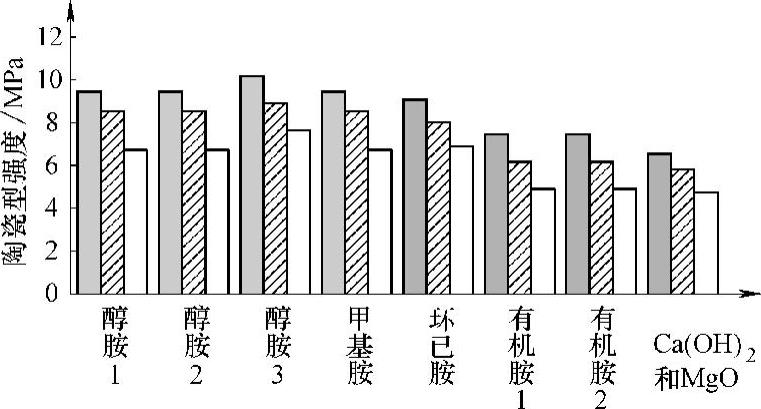

国外大多采用有机催化剂,可提高陶瓷型强度性能(见图5-241),并可使陶瓷型在一个较长时间范围内起模,大大改善其起模性能。例如采用质量分数为5%的三乙醇胺水溶液或采用质量分数为10%的三乙醇胺水溶液与丙三醇各50%配成的溶液作催化剂,前者的加入量为水解液质量分数的8%~12%,如果用后者,其加入量则为10%~12%,不仅作用和缓,可使陶瓷型在一个较长时间范围内起模,而且喷烧时汽化、表面质量好、强度高。

图5-240 硅酸乙酯水解液pH值与胶凝时间对数的关系曲线

表5-108 陶瓷型的陶瓷浆料常用催化剂

图5-241 各种催化剂对陶瓷型强度的影响

—高温强度

—高温强度  —残留强度 □—常温强度

—残留强度 □—常温强度

至于胶凝时间的具体控制,整体来说,合理的胶凝时间应保证催化剂加入浆料能混合均匀、灌注时有良好的充填复制能力,又能及时胶凝,防止耐火材料沉淀、偏析。通常大件陶瓷型结胶时间应控制在8~15min左右,中小件控制在4~6min。

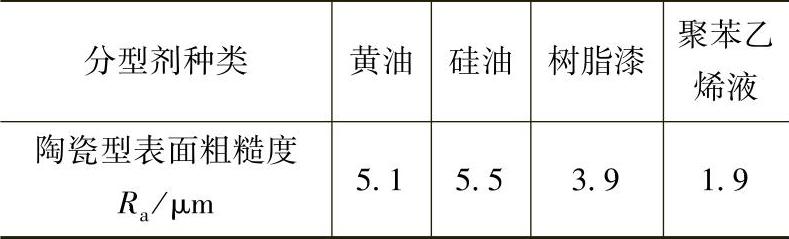

(4)为防止用硅酸乙酯水解液配成的陶瓷浆料粘附模样表面,不可不采用分型剂 由于硅酸乙酯水解液粘附能力较强,其中的乙醇对许多物质的溶解能力又较大,因此陶瓷型浆料很容易粘附在模样表面上,造成起模困难,严重影响铸型的表面质量。为此在模样表面上应涂上一层脱模能力较强的分型剂。目前广泛采用的分型剂有:上光蜡、石蜡、变压器油、凡士林、黄油、硅油、树脂漆和聚苯乙烯液等。表5-109为不同分型剂对陶瓷型表面质量的影响,其中以聚苯乙烯液涂覆性能最好,可任意调节黏度,涂层均匀,成膜快,脱模效果好,一次涂膜可供多次、甚至数十次灌浆使用。其次是各种树脂漆,其脱模作用保持时间较长,可作为半永久性的分型剂,但是应注意使树脂漆膜充分干燥,否则浆料中的乙醇会使漆层泡胀,剥落,破坏母模的表面质量。黄油太稠,难以涂刷均匀。硅油虽有脱模效果,但是它不易干燥成膜,灌浆时易将油膜冲掉,从而降低型面的表面质量。

表5-109 不同分型剂对陶瓷型表面质量的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。