(1)要将预发泡的松散珠粒制成符合要求的整体泡沫模样,通常不可缺发泡成型及相关设备;其设备的选用不可随意 发泡成型的目的在于将一次预发泡的松散珠粒填入一定形状和尺寸的金属模具中,然后在一定条件下加热进行二次发泡,形成与模具形状和尺寸一致的整体泡沫塑料模样。

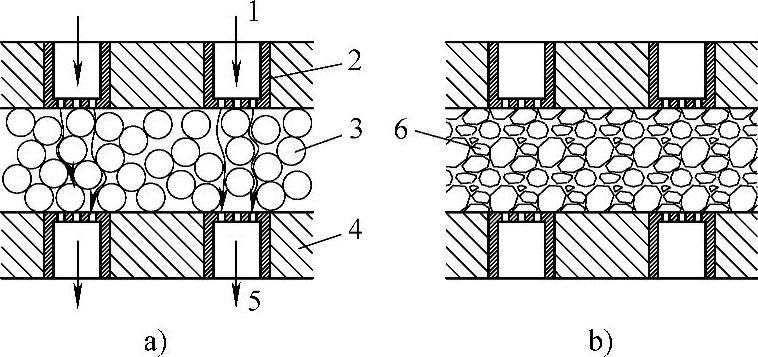

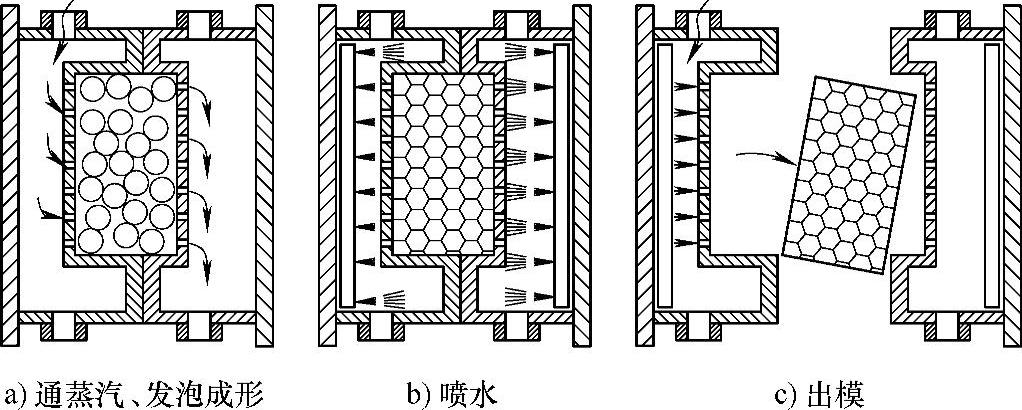

二次发泡珠粒的膨胀和融合如图5-224所示。蒸汽通过气塞进入预发泡珠粒的颗粒间隙,赶走空气和水,同时加热预发泡珠粒,使它的表面再次加热到热变形软化区,内部的剩余发泡剂预热膨胀,压力增大,使珠粒二次膨胀并在界面融合,形成一个整体。在这个过程中,通入的蒸汽也会向发泡珠粒内部渗透,加速二次发泡的过程。其发泡成型的工艺过程如图5-225所示,包括模具预热和射料→通蒸汽二次发泡、融合→通冷却水冷却定型→开模和取出模样。

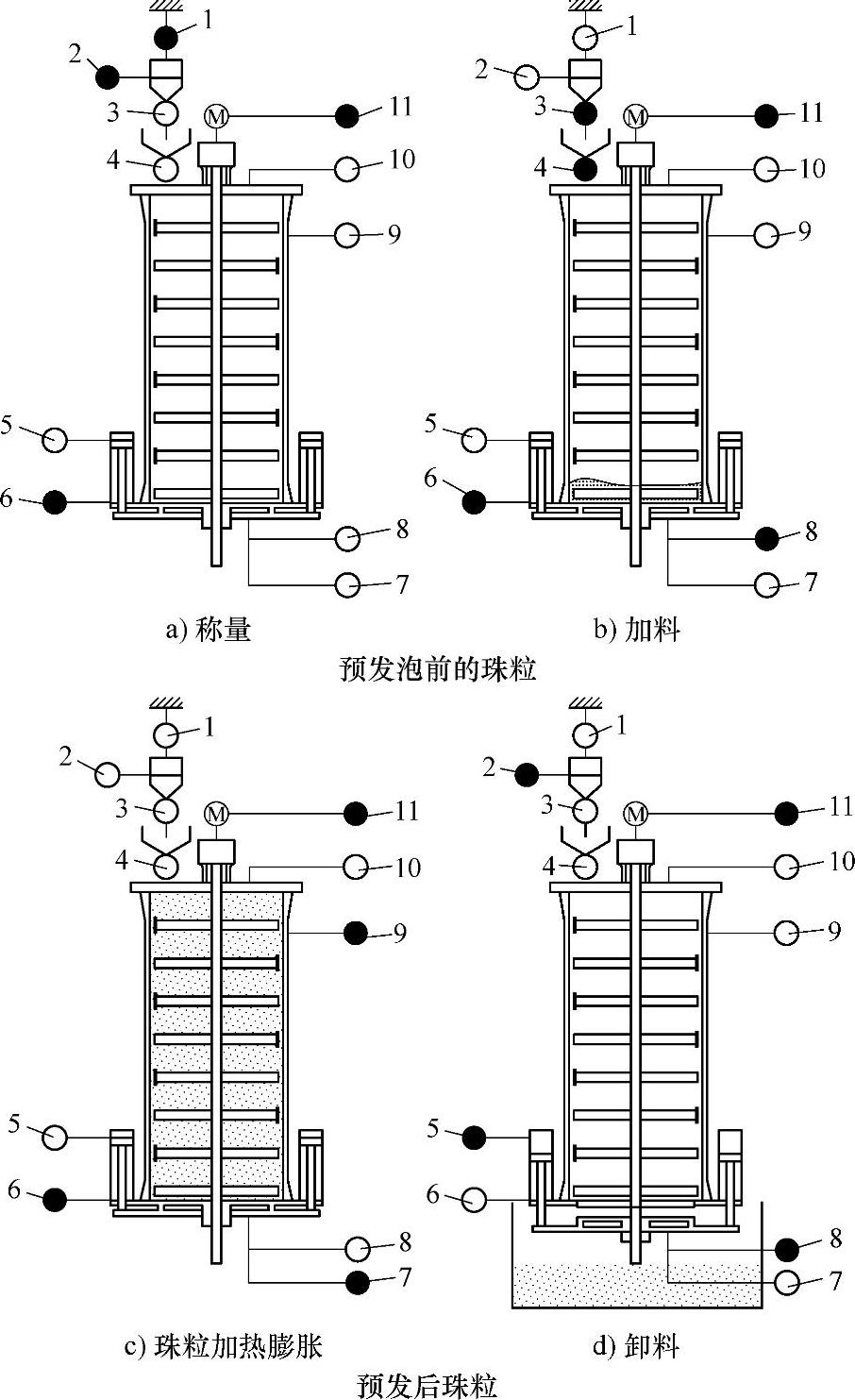

图5-223 间歇式蒸汽预发泡机工艺流程示意图

1—称量传感器 2—原始珠粒加入称量斗 3—原始珠粒放入中间斗 4—加料阀门 5—气缸上进汽阀(卸料) 6—气缸下进汽阀(关闭卸料底盘) 7—蒸汽阀 8—排水阀 9—光电料位传感器 10—排气阀 11—搅拌电动机

注:图中圆圈涂黑表示该电器元件处于工作状态

图5-224 二次发泡珠粒的膨胀和融合

1—蒸汽入口 2—气塞 3—成形前珠粒 4—模具 5—蒸汽出口 6—成形后珠粒

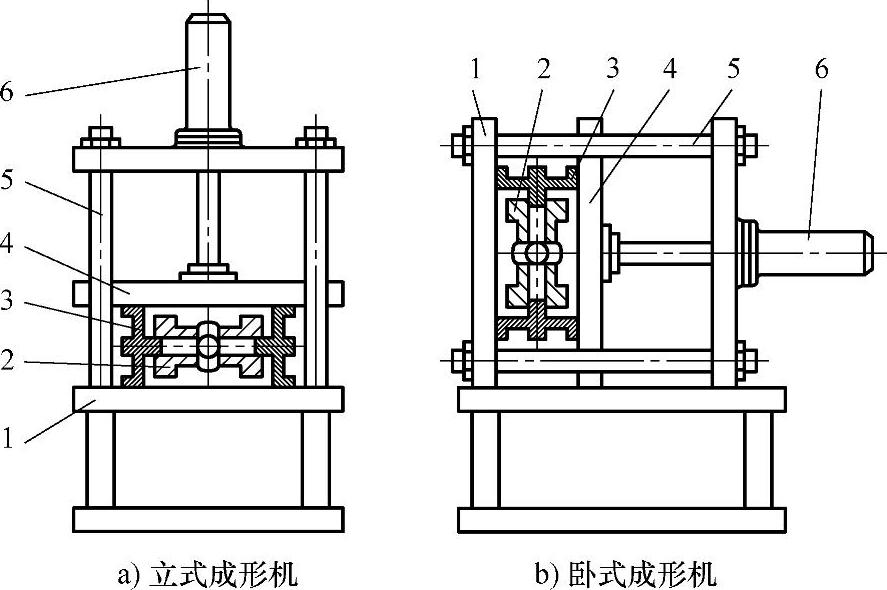

完成发泡成型工艺过程的发泡成型设备主要分两大类。一类是将发泡模具安装到机器上成型,称为成型机;另一类是将手工拆卸的模具放入蒸汽室成型,称为蒸缸成型。一般而言,对于大批量、大中型泡沫模样,多采用成型机成型;中小批量、小型模样,则常采用蒸缸成型。当采用成型机成型时,这类成型机有立式和卧式之分,如图5-226所示。

图5-225 成形发泡的工艺过程

立式成型机的开模方式为水平分型,模具分为上模和下模。其特点为:

1)模具拆卸和安装方便。

2)模具内便于安放嵌件(或活块)。

3)易于手工取模。

4)占地面积小。

立式成型机还分为简易立式成型机和自动控制成型机。国内包装行业用的简易立式成型机用液压缸或电动丝杆控制模具开合,因其价格较低,被许多消失模铸造工厂选用,生产不太复杂的泡沫模样,如图5-226a所示。

卧式成型机的开模方式为垂直分型,模具分为左模和右模,如图5-226b所示。其特点为:

1)模具前后上下空间开阔,可灵活设置气动抽芯机构,便于制作有多抽芯的复杂泡沫模样;

2)模具中的水和气排放顺畅,有利于泡沫模样的脱水和干燥。

3)生产效率高,易实行电脑全自动控制。

4)结构较复杂,价格较高。

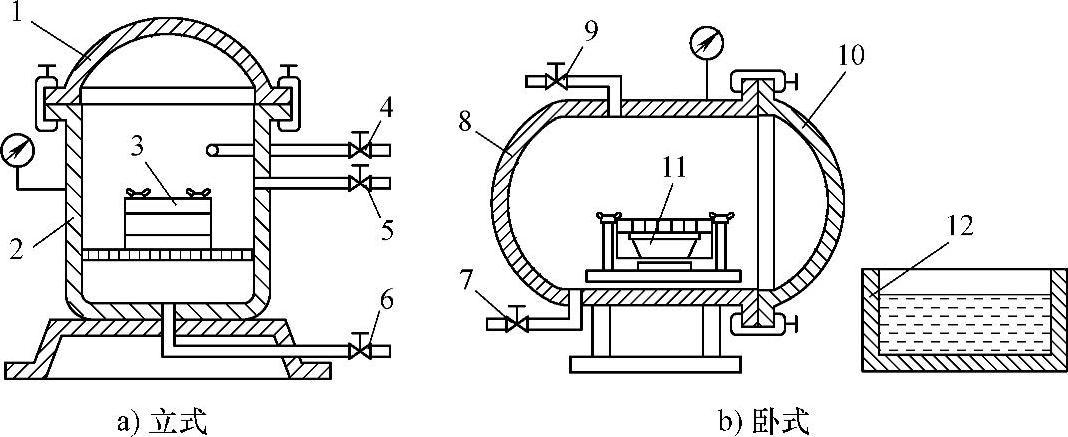

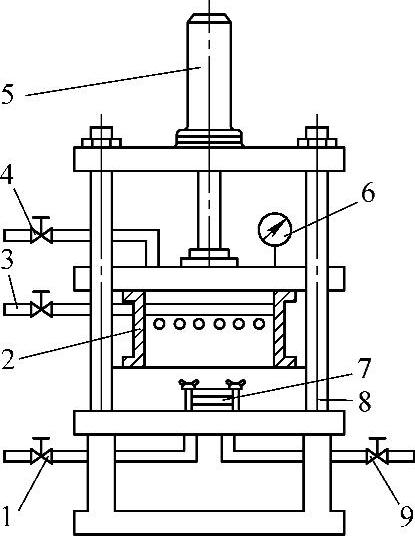

而蒸缸(蒸汽箱)成型装置有手动蒸汽箱(蒸缸)和机械蒸汽箱(蒸缸)之分。其中手动蒸汽箱(蒸缸)分为立式和卧式两种,如图5-227所示,其结构简单、投资少、可自制、由人工控制成型工艺,但制模劳动强度较大。机械蒸汽箱(蒸缸)也有立式和卧式两种形式。立式机械蒸汽箱(蒸缸)可用立式成型机改建而成,如图5-228所示。其工作过程如下:

图5-226 成形机示意图

1—固定工作台 2—固定模 3—移动模 4—移动工作台 5—导杆 6—液压缸

先将几副模具同时放入工作台上,关闭蒸汽箱,启动控制程序,完成加热、喷水冷却以及抽真空干燥等工序;然后开启蒸汽箱,手工取模。立式机械蒸汽箱适合生产较大批量的小型泡沫模样和泡沫浇道。蒸汽箱成型工艺与成型机成型工艺相比有其不足之处:蒸汽对模具的加热是从外向里,难以形成穿透泡沫模样的蒸汽流,易在厚实的断面中心处产生冷凝水,故而影响珠粒的融合。因此,蒸汽箱(蒸缸)成型适宜生产小型泡沫模样。一般蒸汽箱的发泡时间比带气室的成型机制模要长得多,后者只需几十秒钟到几分钟,前者往往需要几分钟到几十分钟。(www.daowen.com)

图5-227 手动蒸汽箱(蒸缸)

1、10—缸盖 2、8—缸体 3、11—模具 4、9—进汽阀 5、7—排汽阀 6—排空阀 12—冷却水箱

图5-228 立式机械蒸汽箱(蒸缸)

1—进汽阀 2—蒸汽箱 3—冷却水管 4—排汽阀 5—液压缸 6—压力表 7—模具 8—导杆 9—排水阀

(2)泡沫塑料模样发泡成型过程中,模具预热要充分;模具中的预发泡珠粒不可填充不均匀或不紧实;所通蒸汽不可过量或留死角;发泡的时间不可过短,也不宜过长 模具安装完毕以后,要将它预热到100℃,保证在正式制模之前模具是热态和干燥的,预热不足,将造成发泡不充分的珠粒状不良表面。模具中残存的水分会导致泡沫塑料模样中出现空隙和孔洞,称为水损坏。

填料时,应做到使充填模腔的预发泡珠粒既紧实又均匀,这有助获得的泡沫塑料模样密度高、强度大、不易变形。如果预发泡珠粒在模具中填充不均匀或不紧实,则所制得的泡沫塑料模样,尤其是复杂薄壁泡沫塑料模样,会出现残缺不全或融合不充分等缺陷,影响产品的表面质量。

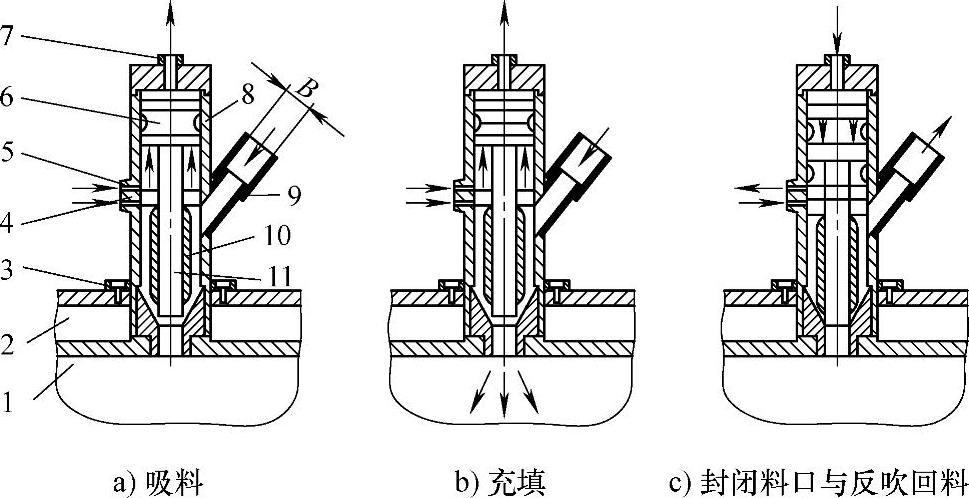

为向模腔充填预发泡珠粒,采用的方法有:手工填料、料枪射料和负压吸料等,其中料枪射料用得较普遍,它分为手动料枪与气动料枪两种,其规格有小号、中号、大号。手动料枪靠人工操作,其注料原理是利用压缩空气在吹嘴的喷射作用产生负压,将珠粒通过料管吸到料枪中,再通过注料嘴吹入模腔;注料完毕,需用堵料杆将注料孔堵上。而气动料枪一般配备在半自动和自动成型机上,料枪头部与模具接通。其工作过程分为吸料、充填、封闭料口及反吹回料等阶段,如图5-229所示。压缩空气从吹料套筒前端的数个小孔中喷出,在活塞杆的前端产生负压,于是预发泡珠粒被吸入到料枪内,再被吹入模腔。当模腔充满珠粒后,压缩空气推动活塞向前,由活塞杆将模具的进料口封闭,气流受阻而向后反吹,将料枪中的预发泡珠粒吹回到料仓。反吹回料完毕后,关闭压缩空气,完成自动射料过程。开设在模具上的射料口多为一个,对于大件或复杂件,若一个注料口不够,可设计多个注料口。开设时,应遵循的原则为:进料顺、排气畅、受阻小、使珠粒充填紧实,密度均匀。

值得注意的是,珠粒上的静电会阻碍填料,因此在珠粒分配系统中,甚至在料枪软管上也可能要安装接地电线。另外,在连接料枪的料仓中加0.2MPa的大气压,可提高机械压枪的填充率。

预发泡珠粒填满模具型腔后,通入0.10~0.15MPa的蒸汽到左蒸汽室(参见图5-225),通过气塞进入珠粒间空隙,然后经过右模具型腔气塞,经右汽室排出,为了保证成型质量,再从右汽室进气,左汽室排气,逆向流动一次,然后左右汽室同时进气,不产生型腔内蒸汽流动,称为热压一次,这样就可以获得发泡均匀、表面光洁、密度小的发泡模样。

图5-229 气动料枪的工作过程

1—模具 2—底板 3—紧固卡环 4—进料气管接头 5、7—活塞进、排气接头 6—活塞 8—枪身 9—吸料管接头 10—吹料套筒 11—活塞杆

关键是控制好成形发泡的时间。时间过短,发泡不充分,会出现未融合的珠粒状断面,使强度降低,容易断裂;时间过长,又会出现过融合的毛病,使模样质量变差。正确的成型发泡时间要针对不同的模样、不同的蒸汽压力,经过实践摸索,制定相应的工艺规程。

蒸汽能否均匀地遍及模具的各个部位,根据模样的不同壁厚给予所需的蒸汽量也是十分重要的,这与通气塞的布置和数量有很大关系。通气塞布置不合理、数量太少或太多,会造成发泡不足或局部地方的过融合,要通过修改模具结构来解决。

(3)发泡成型的泡沫塑料模出模前不可不进行冷却;而且为使出模后的模样有较好的尺寸稳定性,不可不采取必要的除去水分措施 发泡成型的泡沫塑料模出模前必须使模样充分冷却,以抑制出模后泡沫塑料模继续膨胀,使其尺寸变大现象,即抑制第三次膨胀。通常要求模样降温至发泡材料的软化点以下,让模样进入玻璃态,硬化定形;另外,随着温度的降低及戊烷凝聚,模样收缩,这样就有可能获得尺寸稳定性好的模样。

冷却的方法一般采用喷水冷却,将模具冷却到40~50℃;也有在模具的水冷腔内通入大流量水流对模样进行冷却,然后打开模具取出模样;有的机动模喷水雾后接着抽真空,使水雾蒸发、蒸汽凝结,造成理想的冷却;同时真空使保留的水分、戊烷减少,造成模样较好的尺寸稳定性。

冷却过度,必定延长下一个循环重新加热的时间,也是不必要的。

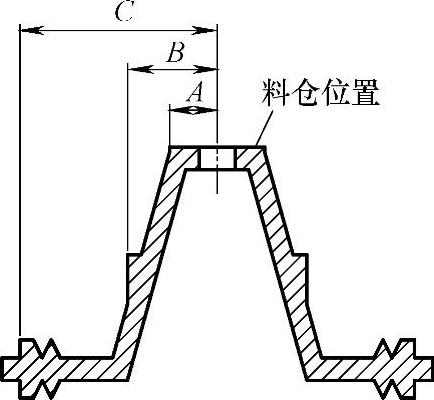

泡沫塑料模样出模后,其尺寸通常还会发生变化,甚至在30天后也还会继续缓慢变化。有人曾对图5-230所示锥台泡沫塑料模样的A、B、C尺寸进行过反复仔细的测量,研究其尺寸精度变化规律,发现10周后密度0.025g/cm2模样靠近射料枪的A部尺寸超过模具尺寸0.1%;而远离射料枪的C部尺寸小于模具尺寸1.1%,模样的这些偏差需要通过返修模具来解决。

图5-230 用锥台指出泡沫塑料模样尺寸的测量位置

近些年的研究,发现要稳定泡沫塑料模样出模后的尺寸精度,采用烘干法来控制泡沫塑料模样中的水分含量,是有效果的。将泡沫塑料模的干燥过程称为熟化。为稳定尺寸,提高生产率,可将取模后的模样在60~70℃下干燥2~8h。近几年发展出用微波炉对模样熟化的新工艺,其优点是:

1)节省能源。

2)生产效率高,熟化定型效果好。

3)设备省,占用场地少。

微波炉的熟化时间20~30min,即可消除95%以上的水分。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。