泡沫塑料模生产是消失模铸造工艺的第一道工序,复杂铸件如气缸盖,需要数块泡沫模分别制作,然后再胶合成一个整体模。每个分块模都需要一套模具进行生产,另外在胶合操作中还可能需要一套胎具,用于保持各分块的准确定位。

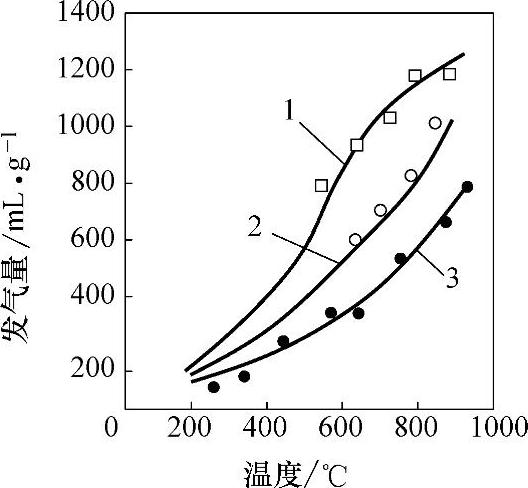

图5-220EPS、STMMA、EPMMA的发气量

1—EPMMA 2—STMMA 3—EPS

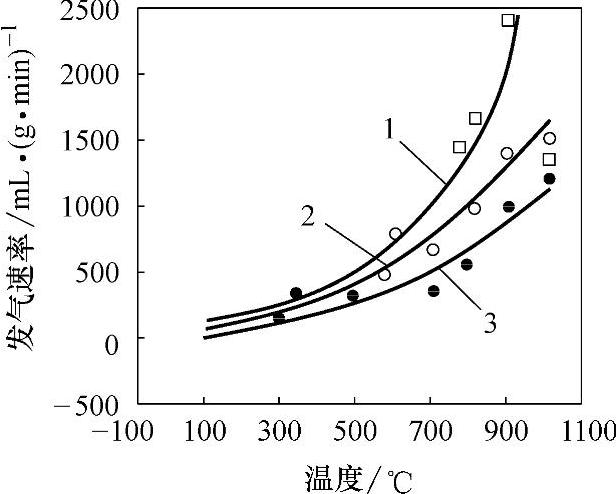

图5-221EPS、STMMA、EPMMA的发气速度

1—EPMMA 2—STMMA 3—EPS

泡沫塑料模的生产过程如下:

原始珠粒→预发泡→干燥、熟化→成型发泡→发泡塑料模

首先根据铸件材质及对铸件质量要求来选择珠粒的品种,再根据铸件的最小壁厚来选用珠粒规格。为了得到光洁、平整的泡沫塑料模,要求珠粒粒度小些为好,一般选用的原始珠粒的粒径小于或等于铸件的最小壁厚的1/9~1/10。

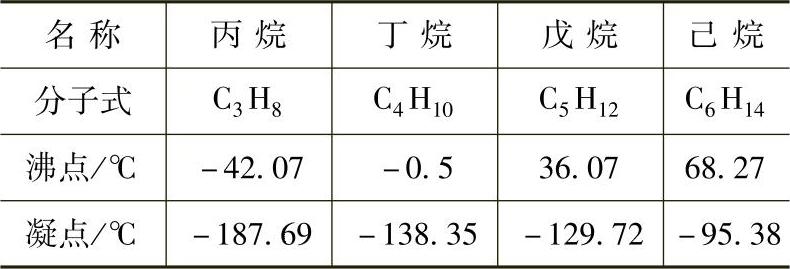

原始珠粒的预发泡是决定泡沫塑料模密度和成形性的关键工序。在原始珠粒中需加入低沸点的碳氢化合物作为发泡剂,常用的有丙烷、丁烷、戊烷、己烷,其性能如表5-96所示。发泡剂的沸点越低,珠粒越难保存。为使发泡剂不至于散失过快,常选择沸点高的发泡剂,如戊烷。不少工厂使用的发泡剂不是单纯的一种成分,而是多种成分(如丁烷、戊烷和丙烷)的混合物。发泡剂均匀分散在珠粒内,成为细小又繁多的发泡核心。其加入量不宜过低,太低,得不到密度低的预发泡珠粒,成形时不能充分膨胀和融合,因而容易形成不光洁的珠粒状表面。同时,模样内部由于珠粒间融合不好,模样强度低,在浸涂涂料、搬运和加砂震实模样时,可能因强度不足而断裂;有时,由于涂料渗入融合不好的裂缝,使铸件内部出现灰黑色涂料渣。发泡剂含量低,一般都会使成形模样的密度大,这会造成铸件皱皮、冷隔、浇不足、碳黑缺陷,以及浇注时可能因发气量大而出现反喷。当然,也不是发泡剂含量越高越好,发泡剂含量过高,预发泡时(尤其是采用真空预发泡工艺时)容易造成结块;也会增加浇注时反喷的几率(尤其是共聚料),并增加制造成本。试验证明,对EPS珠粒预发泡剂的质量分数在6.0%~6.5%比较合适,最少不得低于5.5%。

表5-96 EPS常用发泡剂及其性能

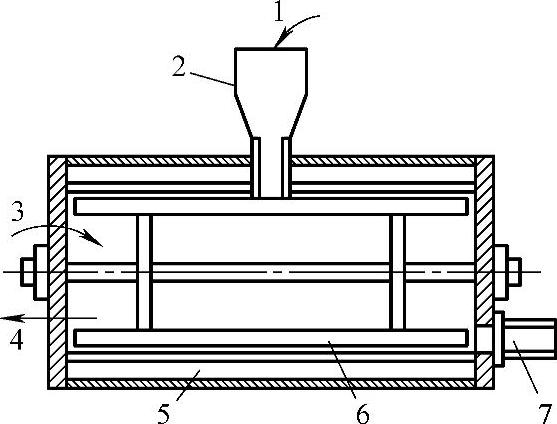

消失模铸造用珠粒的预发泡均采用间歇式预发泡机,这是由于消失模铸造模样所需珠粒量远比泡沫板材少。间歇式预发泡机主要有真空预发泡和蒸汽预发泡两种形式。图5-222所示是典型的真空预发泡机的结构示意图,筒体带夹层,中间通蒸汽或用油加热,筒体内加入待预发的原始珠粒,加热搅拌后抽真空,然后喷水雾化冷却定型。(https://www.daowen.com)

图5-222 真空预发泡机结构示意图

1—原料入口 2—加料斗 3—加水 4—抽真空 5—双层壁加热的发泡室 6—搅拌叶片 7—卸料口

由于真空预发泡机的加热介质(蒸汽或油)不直接接触珠粒,珠粒的发泡是真空和加热的双重作用而使发泡剂加速汽化逸出的结果。因此,预发泡温度和时间、真空度的大小和抽真空的时间是影响预发泡珠粒质量优劣的关键控制因素,必须进行优化组合。一般真空度设定为0᥊06~0᥊08MPa,抽真空时间为20~30s,预热时间和温度由夹层蒸汽压来控制,见表5-97。真空预发泡能够使预发泡珠粒达到比较低的预发泡密度,如EPS可以达到16kg/m3,EPMMA可以达到20kg/m3。

而采用蒸汽预发泡,如图5-223所示,这是间歇式蒸汽预发泡机的一种典型工艺流程示意图。珠粒从上部加入搅拌筒体,高压蒸汽从底部进入加热预发泡,筒体内的搅拌器不停地转动,当预发泡珠粒的高度达到光电管所在的高度时,自动发出信号,停止进气并卸料。

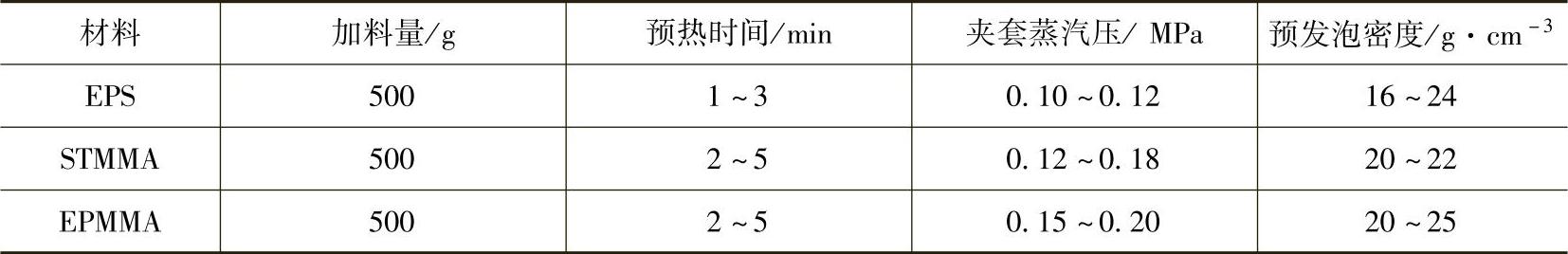

由于水蒸气对聚苯乙烯薄膜的渗透速度是氮气的4000倍,是二氧化碳的136倍,是空气的120倍,因此,蒸汽是获得低密度预发泡珠粒最好的发泡介质。它渗入珠粒内部,帮助发泡剂使预发泡珠粒获得更低的发泡密度。采用时,控制预发泡质量,不是通过时间而是通过预发泡的容积定量(亦即珠粒的预发泡密度定量)来控制,使用效果不错,受到工厂的普遍欢迎。其工艺参数见表5-98。

表5-97 真空预发泡机加热工艺参数

表5-98 间歇式蒸汽预发泡的工艺参数

蒸汽预发泡设备的关键是:蒸汽进入不宜过于集中,压力和流量不能过大,以免造成结块、发泡不均匀、甚至部分珠粒过度预发泡破裂的现象;另外,因为珠粒直接与水蒸气接触,预发泡珠粒水分含量的质量分数高达10%左右,因此卸料后须经过干燥处理。

经过预发泡的珠粒,由于骤冷造成泡孔中发泡剂和渗入蒸汽的冷凝,使泡孔内形成负压。如果立即送去发泡成型,珠粒受到挤压,就会被压扁并不能再恢复原状,模样质量很差,因此,在珠粒制成模样之前,必须贮存一个时期,让空气渗入泡孔中,使残余的发泡剂重新扩散、均匀分布,这样就可以消除泡孔内部分真空,保持泡孔内外压力的平衡,使珠粒富有弹性,增加模样成型时的膨胀能力和模样成型后抵抗外压变形、收缩的能力,这个必不可少的过程叫做熟化处理。熟化处理最佳条件多为:温度为室温(20~25℃),相对湿度控制在30%以下,通风条件良好。温度过高,发泡剂的损失增大;温度过低,减慢了空气渗入和发泡剂扩散的速度。最佳熟化时间取决于熟化前预发泡珠粒的湿度和密度。一般来说,预发泡珠粒的密度越小,熟化时间越长;预发泡珠粒的湿度越大,熟化的时间也越长。熟化处理合格的珠粒是干燥而有弹性,同时残存发泡剂的含量要符合要求(质量分数为3.5%以上)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。