(1)离心铸造铸铁管有采用砂型离心铸造法生产,不可不知其梗概 铸铁管是一种需求量很大的铸件,主要用于基本建设,用来输送生活和工农业用水、燃气和排放污水、雨水,在制碱和制酸工业中用来输送液体。除了排水管外,其他的铸铁管在工作时都承受一定的压力。

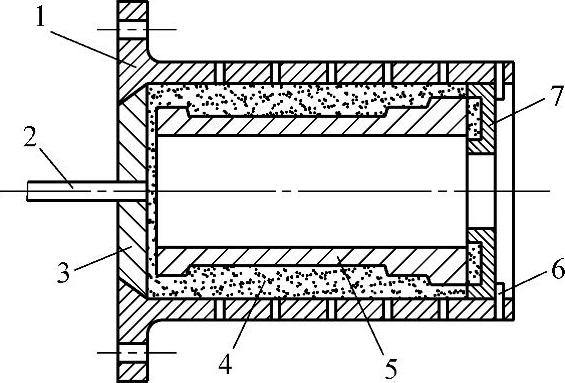

图5-204 中小型铸铁缸套砂型离心铸造工艺装备图

1—型筒 2—推杆 3—底板 4—砂型 5—铸件 6—销子 7—端盖

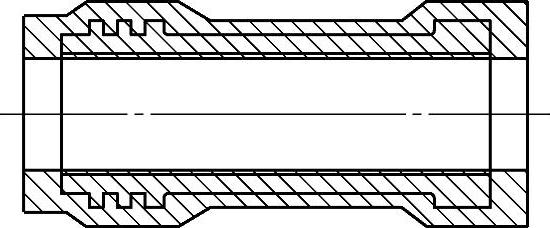

图5-205 砂型离心铸造缸套毛坯图

铸铁管主要用离心铸造法生产,也有用半连续铸造法或砂型铸造法生产。采用离心铸造法时,可用砂型、金属型和表面涂料金属型离心铸造生产铁管。其中用砂型离心铸造铸铁管有采用粘土砂衬和树脂覆膜砂衬的,前者是在筒形的金属型中制出厚度为30~60mm的粘土砂衬,在砂衬工作表面上刷石墨粉涂料,而后对它进行表面干燥;后者是用酚醛树脂覆膜砂在开有约ϕ3mm通气孔的筒形的金属型中铺上3~5mm厚砂衬,并让其硬化。而后将铸型吊放在滚筒式离心铸造机的托轮上,装上承口砂芯,便可开动机器进行浇注。铸型转速计算时,可取有效重度值为4×106N/m3,铁液浇注温度为1300~1360℃。

砂型离心铸造铁管具有较好的力学性能,无白口,故生产的灰铸铁管不需退火(球墨铸铁管仍需退火),其离心铸造机结构也简单,但生产效率较低,生产设备等占地面积较大,制造粘土砂型的工序相当繁重,工作条件也不易改善。此法可用于生产灰铸铁管、球墨铸铁管,其中采用粘土砂衬的可生产双法兰铸铁管,但厚壁铸铁管和球墨铸铁管内表面质量差;而树脂覆膜砂衬的,则不能生产双法兰铸铁管,并且厚壁铸铁管和球墨铸铁管内表面易生皱纹缺陷。(www.daowen.com)

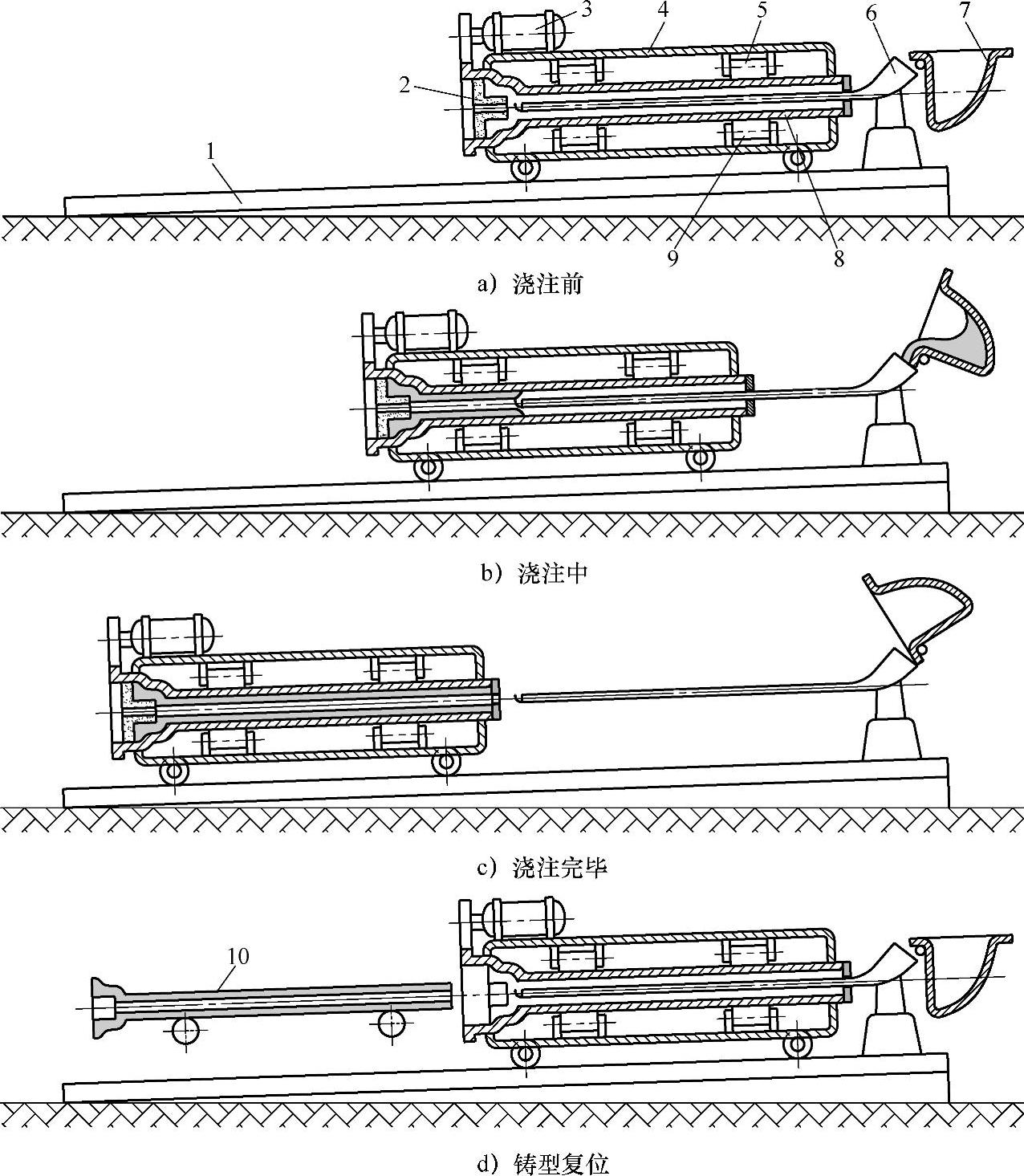

(2)铸铁管常采用水冷金属型和表面涂料金属型离心铸造法生产,其生产过程梗概不可不知 水冷金属型离心铸造铸铁管的工序如图5-206所示。在此机器上铸型外壁用水冷却。为使铁液能均匀地分布在金属型的内表面上,特采用长浇注槽,如图5-206a所示。在浇注前,浇注槽深入金属型中,使铁液出口刚好位于承口型芯2的前端。浇注开始前,先把铁液按定量倒入扇形浇包7中(通常,扇形浇包中装满浇注一根铸铁管重的铁液),电动机带动水冷金属型旋转,并使扇形浇包等速转动,均匀地将铁液注入浇注槽6中,如图5-206b所示。待浇注槽前端流出的铁液充满承口处的型腔后,盛有循环冷却水的离心铸造机机罩4与水冷铸型8一起往左等速移动(导轨的倾斜角为3°~4°),浇注继续进行。扇形浇包中铁液浇完时,浇注槽的前端出口刚好移至金属型的前端,如图5-206c所示。待铸管10凝固后,停止铸型旋转,用钳子深入铸管的承口端内表面,卡住铸件,离心铸造机往右移动,铸件自金属型中取出,如图5-206d所示。

图5-206 金属型离心铸造铸铁管工序示意图

1—导轨 2—承口型芯 3—电动机 4—机罩 5—压轮 6—浇注槽 7—扇形浇包 8—铸型 9—托轮 10—铸管

用此方法能高效率地生产灰铸铁管、球墨铸铁管,生产过程易于机械化、自动化,但铸件力学性能稍差,有白口,故灰铸铁管自型中取出后,需立刻进行高温退火。

为了既免除制造砂型的繁杂工序,又能得到无白口、力学性能良好的铸铁管,厚涂料金属型离心铸铁管的工艺(又称热模法)便因此获得了发展。该工艺即涂料金属型离心铸造铁管,是在预热的金属型内表面用喷或挂的方法涂敷一层厚度2~4mm的涂料层。其中喷法常用喷雾器;用挂法挂涂料时,可在U形断面槽中放定量涂料,深入预热的金属型中,翻转U形断面槽,把涂料倾倒在旋转的金属型表面,得到所需厚度涂料层。涂料中含有硅石粉、硅藻土、粘土、水玻璃、硅铁粉等成分,待涂料干燥后,装承口芯和后盖,开动机器往型内浇注铁液,生产铁管。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。