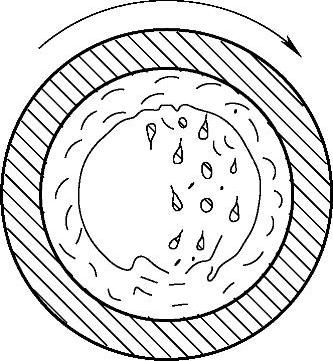

离心铸造时,铸型的转速必须选择适当,只有当离心力足够大时,才能获得具有预定的形状、致密而无夹杂和气孔等缺陷的优质铸件。但是,如果铸型转速过高,离心力过大,也会使铸件外表面产生裂纹和加剧重度偏析等;用砂套铸型浇注时还可能引起胀砂和粘砂;对高速离心铸造机的操作更应注意安全。如果铸型转速过低,就没有足够的离心力,就失去了离心铸造的意义,立式离心铸造时,会使合金充型不良;卧式离心铸造时,合金液缺乏足够的紧贴铸型内壁的离心力,会产生铁液淋落现象(见图5-198),铸件中将出现夹渣、起皮、疏松、内表面凹凸不平等缺陷。通常,不同的铸件,不同的铸造工艺,铸件成型时的铸型转速应不一样,但是在确定离心铸造的铸型转速时,应在保证铸件质量的前提下,选取最低的铸型转速。

图5-198 卧式离心铸造转速过低时液体合金的雨淋现象

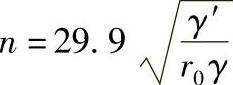

在实际生产中,对离心铸造的转速常用一些经验公式计算确定,并根据实践情况进行适当修正。这些经验计算公式多根据铸件内表面上合适的液体合金有效重度γ′值或重力系数G值来确定铸型的合适转速。因铸件内表面上各点的有效重度γ′或重力系数G比铸件上其他各点处的相应值小,而采用一定的γ′和G如能保证内表面上合金的质量,那么铸件其他部分的质量也就可以保证。以下是根据铸件内表面上的有效重度γ′得到的铸型转速计算公式。

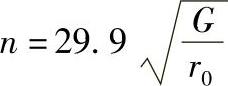

1)以重力系数为基础的离心铸型转速的计算公式为

式中 n——铸型转速(r/min);

γ——合金液的重度(N/m3);

γ′——合金液的有效重度(N/m3);

r0——铸件的内表面半径(m)。γ′/γ为重力系数,用G表示,故上式一般可写为

重力系数G可参考表5-86选取。(https://www.daowen.com)

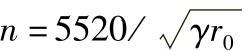

2)以离心力为基础的经验公式:前苏联康士坦丁诺夫认为,不论何种合金,如果在铸件内表面上能保证合金的有效重度γ′,达到γ′=3.4×106N/m3时,就可以得到致密的铸件,故可推导得到如下的离心铸型转速计算公式

式中 n——铸型转速(r/min);

γ——合金液的重度(N/m3);

r0——铸件的内表面半径(m)。

此式只适用于铸件外半径R对铸件内表面半径r0的比值即R/r0≤1.5时的离心铸造。而且我国不少工厂的生产实践表明,铸型转速必须大于按此式计算所得到的n值,才能保证铸件的质量。

表5-86 一些铸件离心铸造时的重力系数值

对厚壁铸件(R/r0>2)而言,采用由前两个推导式计算得到的铸型转速可能会显得太大,因此铸件外表面上最初凝固的合金薄壳可能会承受不住内层液体合金的离心压力,而形成纵向裂纹的缺陷。此时可先采用慢的铸型转速浇注,而后随凝固层增厚逐步增大铸型转速至所需值,以保证获得合格的铸件。

采用砂型离心铸造时,也要注意勿使液体合金对型壁产生太大的离心压力而引起铸件粘砂、胀砂等缺陷。

目前在我国的一些工厂中习惯于根据液体合金的一定切线速度值来选择铸型的转速,这是不合理的,因为影响铸件质量的主要因素为离心力,由离心力推导而得到的铸型转速与铸件半径的平方根成反比。而按线速度推导得到的铸型转速仅与铸件半径成反比,所以根据线速度计算和研究铸型转速常常会带来错误的结论,这是铸造工作者应该注意的问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。