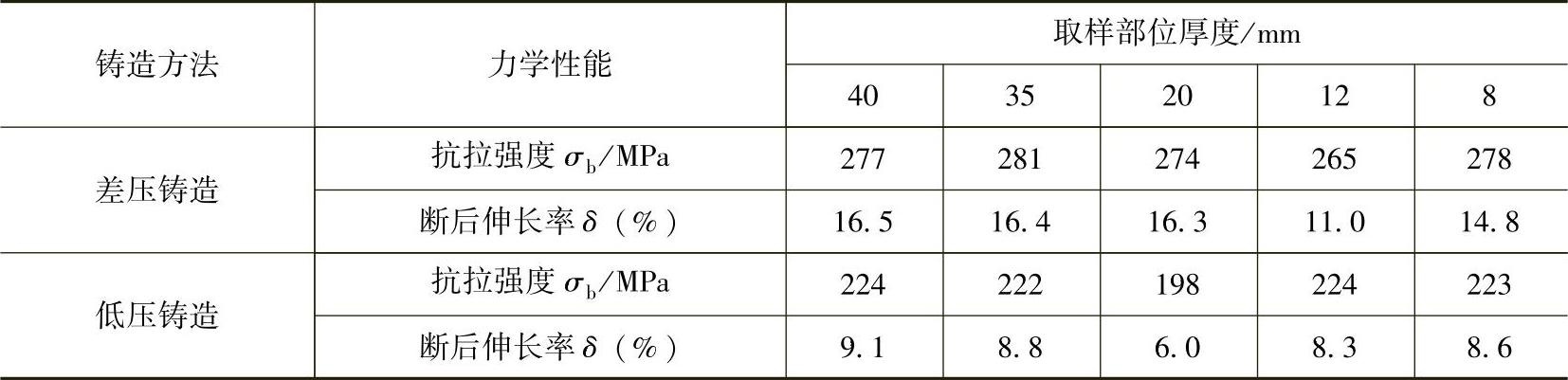

差压铸造又称反压铸造、压差铸造,是合金液在压差作用下,充填到预先有一定压力的铸型中,并在压力下进行结晶、凝固而获得铸件的一种工艺方法。其工艺特点是压力场的作用贯穿于充型和凝固的全过程。其充型压力和型腔内的反压力均可随意调节,从而有助获得最佳充型速度,不容易引起合金液喷射、飞溅,能平稳充型,为铸造合金质量要求高的大型复杂铸件提供了有利条件;可以调节压力差Δp,且不会引起铸型的变形或使铸件表面机械粘砂,有助获得尺寸精确和表面粗糙度值低的铸件,也有利薄壁铸件的成形。目前,已生产出壁厚为0᥊5mm的薄壁波导管。由于合金液在高压下结晶、凝固,因而晶粒细小;同时提高了补缩能力,以及可抑制合金液中气体的析出,使缩松和针孔大为减少,而且铸件的壁厚效应小,使铸件的力学性能得到提高,表5-83是某厂用低压铸造和差压铸造的镁合金壳体铸件力学性能的比较。可以看出,抗拉强度提高20%~30%,断后伸长率提高1倍左右;差压铸造可用气体作为合金元素,高压下能提高气体溶解度,故可向一些合金例如钢中溶入N2,提高合金强度和耐磨性能。此法既可使用砂型,也可以使用金属型、石膏型、石墨型及壳型;既可用于单件、小批量生产,也可以用于批量生产;并适用于铝合金、锌合金、镁合金、铜合金、铸铁及铸钢,特别是铝、镁合金。生产的铸件有电动机壳、阀门、叶轮、气缸体、轮毂、坦克导轮、导弹舱体、增压器蜗轮等;铸件重可从小于1kg至100kg以上。国内已能做直径540mm,高890mm以上,壁厚8~10mm的大型复杂薄壁整体舱铸件。国外例如保加利亚能生产0.5t含氮合金钢铸件。在压铸机上生产受投影面积或壁厚限制的铸件均可用差压铸造法生产。差压铸造技术还可应用到注塑机上生产泡沫塑料结构件,通过发泡剂的加入量和压力控制,生产出不同厚度的表面致密层。

差压铸造按工作时充气压力的大小可分为三类:

1)低压差压铸造:充气压力≤1᥊6MPa。

2)中压差压铸造:充气压力为1᥊7~8.0MPa。

3)高压差压铸造:充气压力>8᥊0MPa。

差压铸造的工作原理如图5-185所示。设备具有上下两个压力筒,上下筒同时充气,增压至额定值后,改变上筒或下筒压力,在压差Δp作用下进行充型,而后在较高的压力下凝固,打开互通阀,同时卸压,取出铸型或铸件。为达到一定的压差Δp,采取的方法有增压法和减压法。其中用增压法的工作原理如图5-185a、b所示,是将压力为p0的干燥压缩空气经G阀、A阀和D阀进入上、下压力筒(图5-185),当达到所需的工作压力p1时,先关闭阀A,此时,上下压力筒内压力平衡,坩埚内的合金液处于平衡状态。关闭阀D,使上、下压力筒隔绝。打开阀B,使压缩空气向下压力筒充气,其压力由p1增至p2,如图5-185b所示,上下压力筒之间产生一个压力差Δp=p2-p1,使坩埚内合金液沿升液管经浇道进入铸型型腔中。充型结束后,继续充气升压,达到较高的保压压力时,关闭阀B,并保持一段时间,使铸件在高压下结晶凝固。凝固完毕后,打开阀D和阀C,上下压力筒同时放气,升液管中的合金液靠自重流回坩埚。(https://www.daowen.com)

减压法的工作原理如图5-185c所示,其上、下压力筒充气阶段同增压法,当同时达到工作压力p3时,关闭A和阀D,然后打开阀C,使上压力筒中压力p3逐渐减为压力p4,如图5-185c所示,此时,上下压力筒间产生压力差Δp′=p3-p4,坩埚内合金液在压力差Δp′作用下,通过升液管充型,充型结束后关闭阀C,保压一定时间,待铸件完全凝固后,打开阀D和阀C,使上下压力筒同时放气,升液管中的合金液靠自重流回坩埚。

减压法充型可避免增压法充型时,其上压筒内铸型由于合金液充填升温,致使产生的蒸气和气体膨胀而影响压力的变化,而减压法充型却可按浇注工艺控制放气速度。另外,减压法的充气压力可等于气源压力,它对设备的泄漏有较强的调整适应能力,故更加合理。

表5-83 差压铸造与低压铸造镁合金壳体力学性能的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。