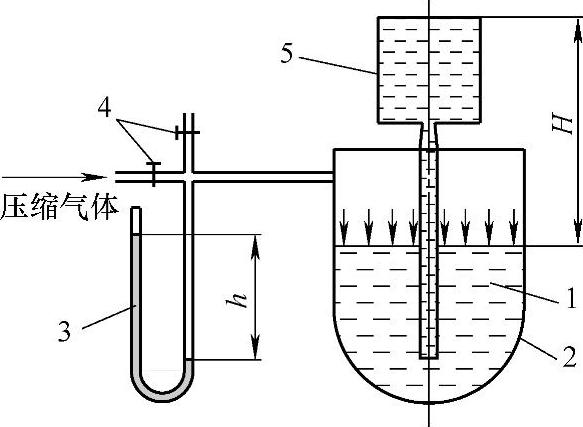

(1)低压铸造时,升液速度不宜过快 低压铸造时,铸型的充填完全是由坩埚中合金液面气体的压力来实现的,所需的压力可参照图5-175所示进行推导。当压缩空气的压力p(Pa)作用在合金液面上,若型腔对液体合金无阻碍,当液体合金上升H(m)时,则

p=H·γ

式中 γ——液体合金的重度(N/m3)。

但实际生产中,往往由于型腔排气不良和液体合金流动时所遇的黏度阻力等,会使液体合金上升时受到不同程度的阻碍。因此,上式需加以修正

p=H·γ·μ

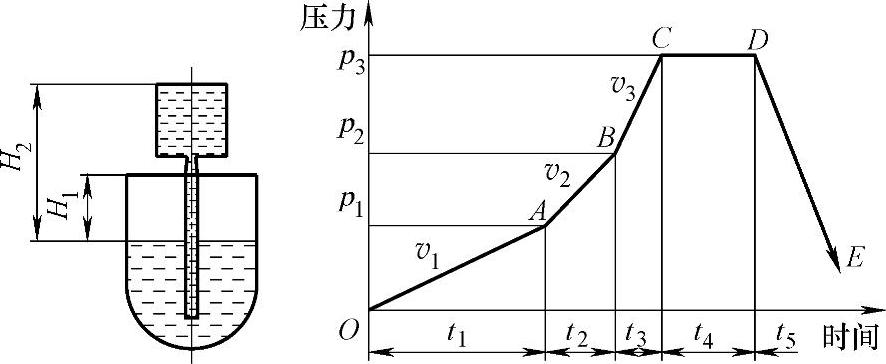

式中 μ——阻力系数,一般在1~1᥊5的范围内。在低压铸造过程中,为了保证铸件质量,加压过程分为图5-176所示的几个阶段:升液阶段、充型阶段、增压阶段、保压阶段和卸压阶段。升液压力p1是指当合金液面上升到浇道、高度为H1时所需要的压力,其值为

p1=H1·γ·μ在浇注过程中,H1将随坩埚中合金液液面下降而增加,对应的p1值也应随之增大。

升液压力p1是在升压时间t1内逐步建立起来的,加压的速度反映了合金液在升液管内的上升速度。升液速度缓慢,有利于流动平稳;太快,合金液自浇道流入型腔时产生喷溅,并使型腔气体来不及排出型外。根据经验,此上升速度一般可控制在50~150mm/s。

(2)低压铸造时,充型速度的选择,薄壁铸件不宜过慢,厚壁铸件不可太快 在充型阶段,合金液面上的压力从p1升到p2(见图5-176),显然,如果充型压力小,铸件就浇不足。其充型压力应为

p2=H2·γ·μ

式中 H2——自合金液面至铸型顶部的高度(m)。充型压力p2与升液压力p1的区别就在于合金液到达的高度不同,所需的压强也不同,其次,充型压力与升液压力一样,也随坩埚内合金液面下降而增大。

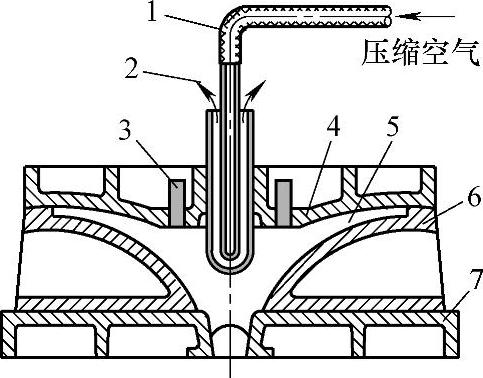

图5-173 铸件的强制冷却

1—压缩空气管 2—排气 3—铜棒 4—上型 5—型腔 6—中型 7—底型

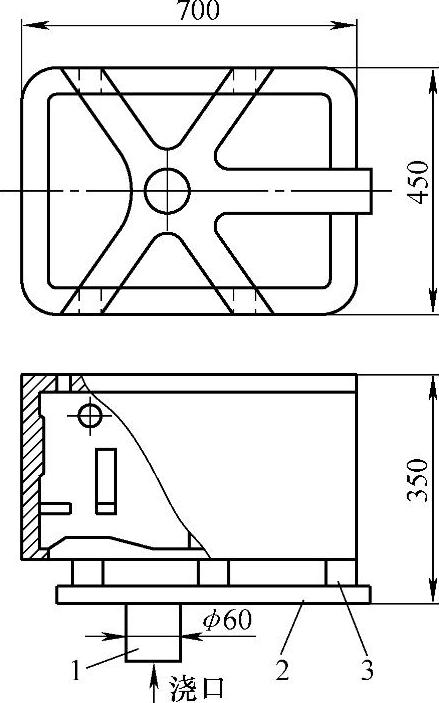

图5-174 箱体类铸件的浇道分布

1—外浇道 2—横浇道 3—内浇道

图5-175 充型压力作用示意图

1—合金液 2—坩埚 3—U形压力计 4—阀门 5—铸型

在充型阶段,其升压速度就是充型速度,即

v2=(p2-p1)/t2

式中 t2——充型时间(s)。v2反映合金液在充型过程中上升的情况。v2大则合金属液上升快,v2小则合金属液上升慢,显然它能直接影响铸件的质量。例如当合金液上升太快时,型腔中的气体来不及排除,在型腔体积减小的情况下,型腔中气体压力升高就会产生反压力。而当反压力等于p2时,合金液就会停止上升。随着充型压力的继续增加,超过反压力时,合金液才又继续充型,这样会使铸件表面形成“水纹”,从而影响铸件的外观,严重时会造成铸件报废。对于薄壁复杂铸件,充型速度太快,还易产生气泡,形成气孔缺陷。但如果充型速度太慢,又会产生浇不足及冷隔等缺陷。

图5-176 低压铸造的加压过程

O-A—升液阶段 A-B—充型阶段 B-C—增压阶段 C-D—保压阶段 D-E—卸压(放气)阶段

t1—升压时间 t2—充型时间 t3—增压时间 t4—保压时间 t5—卸压时间

p1—升液压力 p2—充型压力 p3—增压压力 H1—升液高度 H2—充型高度

根据铸件的壁厚、复杂程度以及铸型的导热条件不同,充型速度也不宜一样。如果采用金属型浇注复杂的铝件,为保证轮廓清晰,在不出现气孔或表面“水纹”的前提下,可采用较大的充型速度。而对于砂型铸造厚大件时,为了确保型腔中的气体顺利排除,可采用较低的充型速度。

(3)低压铸造时,铸件结晶时所受压力愈大,补缩效果越好,但在增压阶段不可对任何铸型生产的任何铸件都快速增大压力,必须分清情况,区别对待 合金液充满型腔后,再继续增压,使铸件的结晶凝固在一定大小的压力作用下进行,这时的压力叫结晶压力p3,即(https://www.daowen.com)

p3=p2+Δp

式中 Δp——充型后继续增加的压力(Pa)。

结晶压力p3也可由经验公式确定,即

p3=kp2

式中 k——增压系数,一般在1᥊1~2᥊0的范围内,特殊情况下,可以再增0᥊2~0.3MPa。

实践证明:结晶压力愈大,补缩效果越好,最后获得的铸件组织也愈致密。但通过增大结晶压力来提高铸件质量,不是任何情况下都能采用的。例如湿砂型浇注时,结晶压力就不能太大。因为湿砂型强度低,压力过高不仅影响铸件的表面粗糙度和几何尺寸,甚至会造成铸件机械粘砂或胀箱。再如金属型低压浇注薄壁叶片类铸件时,由于型壁导热性好,合金液进入型腔很快就凝固,即使增加过大的压力也无意义,所以p3在不同情况下取值不同。如采用湿砂型时,p3值一般为p3=p2,或取39.2~68.6kPa;在生产特别厚大的铸件或采用金属型与金属芯浇注铸件时,p3可增到196~294kPa。

合金液面上的压力也是在一段时间内由p2增至p3的,其增压速度v3可用下式表达

v3=(p3-p2)/t3

式中 t3——增压时间(s)。v3对于铸件质量也有影响,如用砂型浇注厚壁铸件时,铸件凝固缓慢,若v3很大,就可能将刚凝固的表面层压破。但如用金属型浇注薄铸件,铸件凝固很快,若v3很小,增压就无意义。因此增压速度应根据具体的情况选定。一般对于用金属型、金属芯低压铸造时,v3的取值在10kPa/s左右,而在干砂型浇注厚壁铸件时,v3的取值较低,一般在5kPa/s左右。

(4)低压铸造时,保压时间不可太短,但也不宜过长 型腔压力增至结晶压力p3后,并在结晶压力下保持一段时间,直到铸件完全凝固所需要的时间叫保压时间。如果保压时间不够,铸件未完全凝固就卸压,型腔中的合金液将会全部或部分流回坩埚,造成铸件“放空”报废。如果保压时间过长,则浇道残留过长,这不仅降低工艺出品率,而且还会造成浇道“冻结”,使铸件出型困难,或者升液管与浇道接触部分堵塞增加清理工作量,降低生产率,故生产中必须选择一适宜的保压时间。

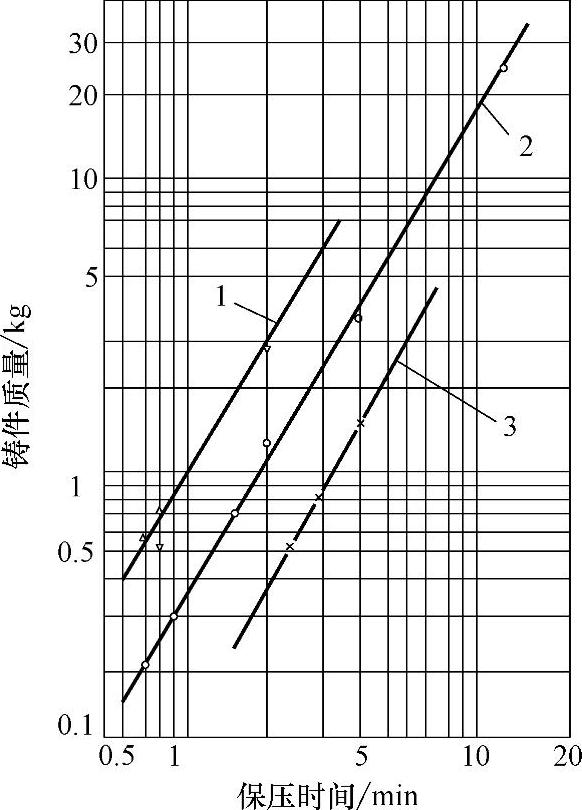

保压时间与铸件结构、铸型温度、铸型导热、浇注温度等因素有关,通常应以浇道凝固为界。一般是待铸件凝固后,残留浇道的长度在20~50mm为宜;或铸件内浇道处无缩孔时,所取的保压时间最适宜,这些可通过试验确定。根据铸件质量估算保压时间可参考图5-177。图中曲线1为浇道开在薄处,保压时间可以短些;曲线3为浇道开在厚处,保压时间宜长些;曲线2表示介乎二者之间。

图5-177 铸件质量与保压时间的关系

1—内浇道开在薄处 2—内浇道开在中等壁厚处 3—内浇道开在厚处

从上述分析看到,p2、v2、p3、v3等都对铸件质量有影响。因此在实际生产中,应根据铸件和铸型条件正确选择这些参数。

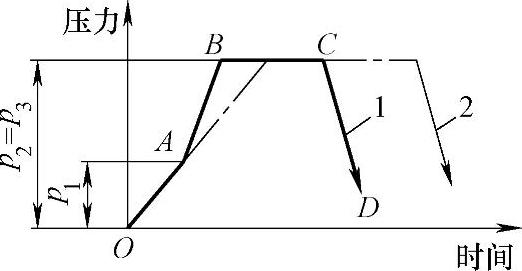

(5)湿砂型低压铸造时,结晶压力不可太高。充型后一般不宜再快速增压 用湿砂型低压铸造时,如果浇注的是壁薄铸件,在升液阶段,合金液缓慢上升(如图5-178中曲线1),当合金液已到达浇口后,为了防止铸件产生冷隔或浇不足,常需适当提高充型速度。由于湿砂型的强度低,为防止铸件胀砂或机械粘砂,结晶压力不可太高。一般充型后不再快速增压,即充型压力p2等于结晶压力p3,待铸件在压力p2下完全凝固后卸压。但在湿砂型浇注厚壁铸件时(如图5-178中曲线2)充型速度可低些,一般保持合金液在升液管中的上升速度即可。此外,由于铸件壁厚,凝固时间长,因此需较长的保压时间。

图5-178 湿砂型低压铸造工艺示例

1—薄件 2—厚件

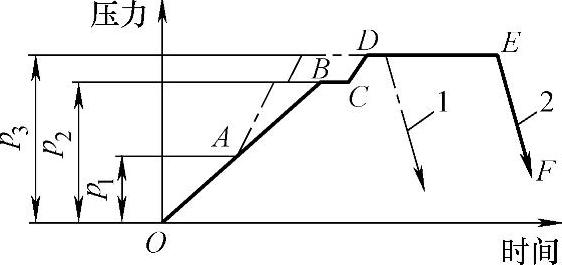

(6)干砂型低压铸造时,随铸件壁厚薄的不同,其充型、保压时间不宜雷同 用干砂型低压铸造时,如用干砂型浇注厚壁铸件(如图5-179中曲线2),由于干砂型强度高,导热性比湿砂型差,可在充型完毕后稍停片刻(约10~30s,可从试验中找出),待铸件表面结成凝固壳后,再行增压,p3可稍大(p3=0᥊10~0.15MPa,不大于0.25MPa),以保证在较高的压力下结晶凝固,使铸件的厚部能得到补缩。在用干砂型浇注薄壁复杂件(如图5-179中曲线1)时,为保证型腔充满,在不产生气孔和夹杂的前提下,尽量提高充型速度。型腔充满后,应急速增压,保证铸件在较高的压力下结晶凝固。由于壁薄,充型后的保压时间可较短。

图5-179 干型低压铸造工艺示例

1—薄件 2—厚件

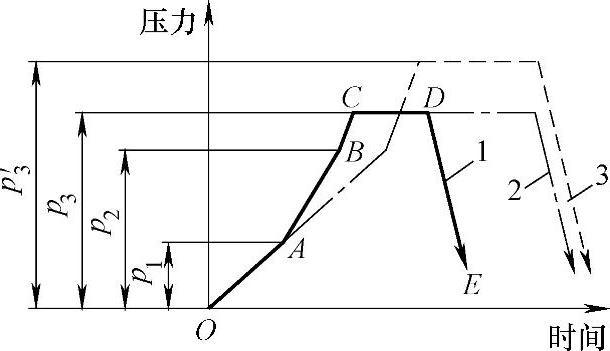

(7)用金属型(或石墨型)低压铸造薄件、厚件及耐压件时,其充型速度、保压时间,甚至增压压力等不宜雷同 如果采用金属型(或石墨型)和金属芯浇注薄壁铸件(如图5-180中曲线1),由于金属型冷却速度大并能承受较高的压力,在不产生气孔的前提下,充型速度应尽可能快些。型腔充满后,应急速增压,保证铸件在较高的压力下结晶凝固。若增压不及时,铸件凝固较快,将使铸件得不到较好的补缩。

金属型(或石墨型)低压浇注厚壁铸件(如图5-180中曲线2)时,由于壁厚,型腔容易充满,同时为了让型腔中的气体有充裕时间逸出,充型速度可低些,但保压时间应长些。对补缩或结晶凝固有更高要求的耐压件,结晶压力可由p3增至p3′,p3′可达196~294kPa(如图5-180中曲线3)。

图5-180 金属型低压铸造工艺示例

1—薄件 2—厚件 3—耐压件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。