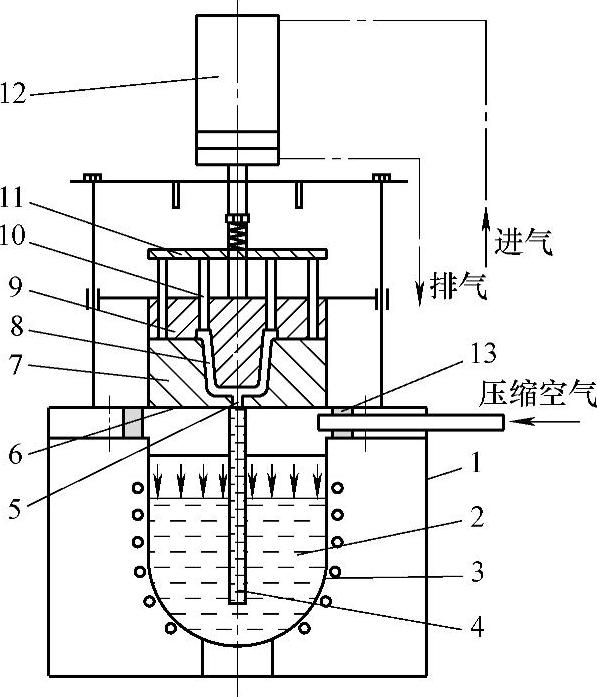

(1)低压铸造在我国获得了较广泛的应用,不可不知其具有的主要优点 低压铸造是介于压力铸造与重力铸造之间的一种铸造方法,是使液体合金在压力作用下充填型腔,并在一定压力下结晶凝固而获得铸件的一种方法。由于所用的压力较低,一般为0.02~0.07MPa,所以叫做低压铸造。其工艺过程(见图5-167)是:在密封的装有合金液的坩埚(或密封罐)中,通入干燥的压缩空气(或隋性气体),合金液2在气体压力的作用下,沿着升液管4上升,通过浇道5平稳地进入型腔8,待合金液充满型腔后,增大气压,并使液面上的气体压力保持至铸件完全凝固,然后解除压力,使升液管和浇道中未凝固的合金液流回坩埚,即完成一个低压铸造过程。开型后获得所需的铸件(图5-167所示是由气缸12开型并推出铸件)。

低压铸造独特的优点表现在以下几个方面:

1)合金液充型比较平稳,充型速度可根据铸件的不同结构和铸型的不同材料等因素进行控制,因此充型时可避免合金液产生翻腾、冲击和飞溅,减少了铸件产生氧化夹渣缺陷的机会;同时,型腔内液流由下而上与气流方向一致,从而也减少了铸件产生气孔的可能性,提高了铸件的合格率。

2)合金液在压力下充型,流动性增加,有利于形成轮廓清晰、表面光洁的铸件,对于大型、复杂、薄壁铸件的成型更为有利。

图5-167 低压铸造的工艺示意图

1—保温炉 2—合金液 3—坩埚 4—升液管 5—浇道 6—密封盖 7—下型 8—型腔 9—上型 10—顶杆 11—顶杆板 12—气缸 13—石棉密封垫

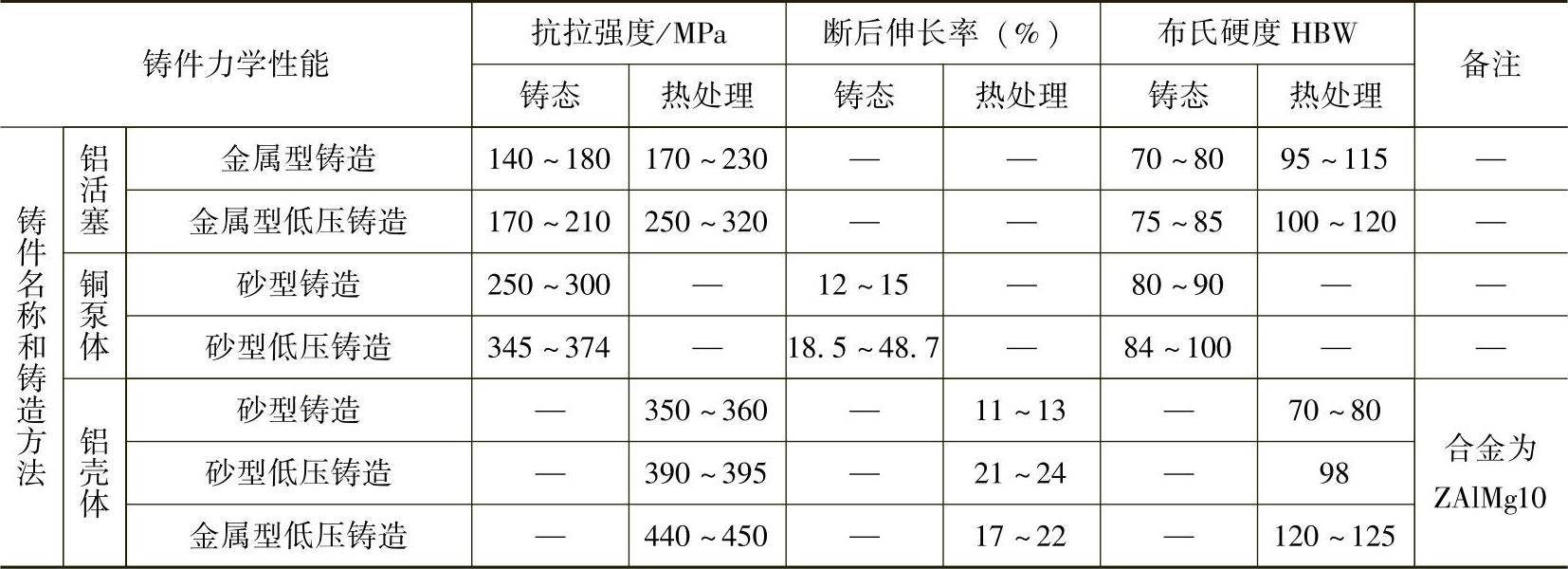

3)铸件在压力下结晶凝固,可以得到充分的补缩,故铸件组织致密,力学性能提高,见表5-81。

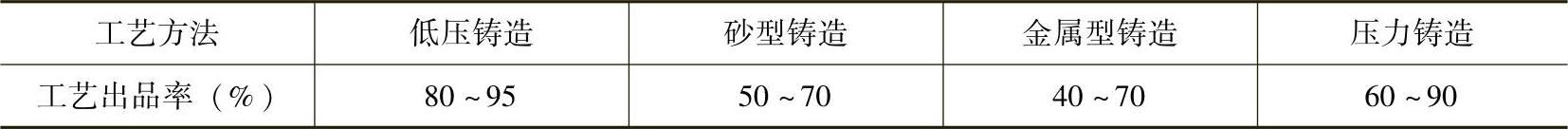

4)提高了合金液的工艺出品率。一般情况下无冒口;浇注系统也比较简单;尚未凝固的合金液可流回坩埚中,从而使合金液的工艺出品率大大提高,见表5-82。(https://www.daowen.com)

此外,易实现机械化和自动化,与压铸相比,工艺简单,制造方便,投资少,也是低压铸造的突出优点。

我国从20世纪60年代开始采用这一工艺方法,主要用来铸造质量要求高的铝合金、镁合金铸件,如气缸体、气缸盖、风冷发动机或转子发动机的缸体、缸盖、高速内燃机的铝活塞等。从20世纪70年代起出现了侧铸式、组合式和各种高效能低压铸造机,同时也扩大了低压铸造的使用范围,不仅适用于非铁合金,而且适用于铸铁、铸钢。在汽车、拖拉机、船舶、摩托车、柴油机、汽油机、机车车辆、医疗机械、仪表等均有应用。生产的铸件,在铝合金方面还有消毒缸、曲轴箱壳、飞轮、轮毂、座架、叶轮等;在铜合金铸件方面有螺旋浆、轴瓦、铜套、铜泵体等;镁合金铸件例如整体舱段;铸铁件的代表是柴油机缸套、球墨铸铁曲轴等;铸钢件例如曲拐等。

表5-81 低压铸造同其他铸造方法所得铸件的力学性能比较

表5-82 低压铸造与其他铸造方法工艺出品率比较

(2)采用低压铸造时,通常不必过于拘泥于所用铸型的种类 低压铸造所用的压力较低,合金液充型比较平稳,因此,所用的铸型可以是金属型,也可以是非金属型。金属型多用于大批大量生产的非铁合金铸件;非金属铸型多用于单件小批量生产,如砂型(湿砂型、干砂型、树脂砂型)、石墨型、石膏型、陶瓷型和熔模型壳等都可用于低压铸造。但在选用低压铸造的铸型时,不宜只考虑生产批量的大小,而且还应根据铸件的结构特点和精度要求等进行综合考虑。通常,铸件形状一般、批量较大、精度或质量要求较高的,可考虑用金属型;如铸件内腔复杂,不要求加工或要求不高,金属型芯不好解决,可考虑用砂芯;如铸件精度要求高者,亦可考虑用壳芯、陶瓷型或石膏型;大型铸件、铸件精度要求不高、单件或小批量生产时,可考虑用砂型及砂芯。

低压铸造一般无冒口,铸型基本上是封闭的,合金液的充型速度又比较快,因此要特别注意铸型的排气。对金属型来说,其排气常采用排气槽、排气片和排气塞;而对砂型来说,其造型材料的透气性和强度应比重力浇注时高,因为型腔中的气体全靠排气道和砂粒间孔隙排出。如果透气性差,易使型腔在合金液充型时产生反压力,阻碍其充填,导致铸件易产生“包气”、轮廓不清或浇不出成形铸件。如砂型强度低,承受不了低压铸造给予的压力(一般为0.02~0.07MPa),铸件就易产生胀砂等缺陷。因此,一般要求低压铸造的湿型砂透气性不小于40,而对于大件不小于50,湿压强度要求在0.05~0.07MPa,含水量应在4%~5%左右。而对砂芯材料的要求比砂型材料更高,如油砂透气性不小于100,干拉强度0.6~1.0MPa等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。