(1)为便于对真空压铸的选用,不可不知其具有的主要优点及问题 压铸件难以避免的缺陷就是内部气孔和疏松。产生的原因在于充型时,型腔的气体没有完全排出,以及铸件在凝固收缩时得不到补缩。这对压铸件的性能和扩大应用范围都有不利的影响。为了解决这个问题,近些年来国内外采用了一些新的工艺措施,其中真空压铸就是一例。真空压铸是利用辅助设备将压铸型型腔内的空气抽除,然后再压入合金液的压铸方法。其主要优点是:

1)真空压铸可消除或显著减少压铸件内部的气孔,增大铸件的致密度,提高铸件的力学性能,例如,采用真空压力铸造的锌合金铸件,其强度较一般普通压力铸造增高19%,铸件的细晶层厚度增加0.5mm。

2)可消除气孔造成的表面缺陷,提高了铸件的表面质量,改善了铸件的镀覆性能。

3)可减少镁合金形成裂纹的可能性(因为裂纹是镁合金压力铸造时很难克服的缺陷之一,经常发生在型腔中通气困难的部位),这样就可提高它的力学性能,特别是可塑性。

4)可采用较低的压射比压(较常用的压射比压低10%~15%)。

5)从压铸型型腔抽出空气,可显著地降低填充反压力,并在提高强度的条件下使铸件壁厚减小25%~50%。

6)可减小浇注系统和排气系统。

8)为用小机器压铸较大的铸件和压铸较薄的铸件提供了可能。

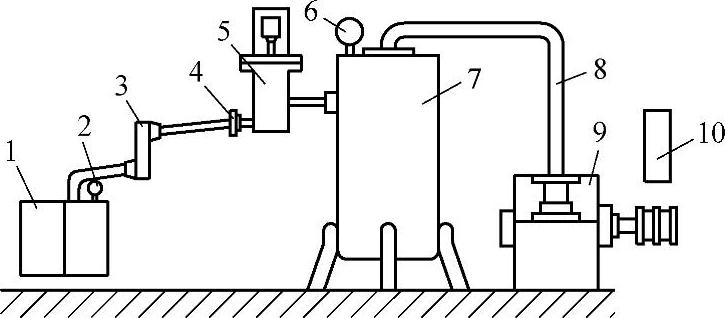

值得指出的是:采用真空压力铸造虽然能解决压铸件的气孔问题,但缩孔会变得更严重。另外,真空压铸需要在很短时间内达到所要求的真空度,因此必须有足够大的真空泵及相关的装置,如图5-159所示,其真空罐的容积根据压铸型型腔的容积确定,它的密封装置结构复杂,制造及安装较困难,成本较高,使用时,生产费用也会增加。

图5-159 真空压铸装置(www.daowen.com)

1—压铸型 2—真空表 3—过滤器 4—接头 5—真空阀 6—电真空表 7—真空罐 8—真空管道 9—真空泵 10—电动机

(2)平均壁厚为0.8mm、最小壁厚为0.5mm的长流程的锌合金压铸件,不宜用普通压铸法生产 生产实践证明,采用普通压力铸造只能生产平均壁厚为1.5mm、最小壁厚为0.8mm的锌合金压铸件。然而对于更薄壁长流程的锌合金压铸件就很难用普通压铸方法生产,但是却可采用真空压铸方法生产出平均壁厚为0.8mm、最小壁厚为0.5mm的长流程的锌合金压铸件。因为真空压铸在压铸型中建立真空,其真空度在39.996~79.993kPa(300~600mmHg),大大地减小了型腔的反压力,有利薄壁长流程铸件的充型。

(3)使用真空压铸时,不可忽视如何方便抽除压铸型腔内空气,确保合金液顺利压入的可能方法及其适用性 真空压铸时,抽除压铸型腔空气的方法很多,常用的有以下两种:

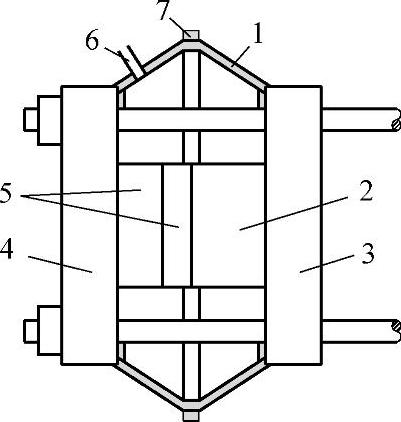

1)利用真空罩封闭整个压铸型,其装置如图5-160所示。合型时将整个压铸型密封,液体合金浇注到压室后,利用压射冲头将压室密封;打开真空阀,将真空罩内空气抽出,进行压铸。所用真空罩有通用和专用两种:通用型真空罩适用于不同厚度的压铸型;专用型真空罩则只对某种压铸型适用。这种方法每次抽出空气量大,不适用于带有液压抽芯器的压铸型。

图5-160 真空罩安装示意图

1—真空罩 2—动型座 3—动型 4—定型 5—压铸型 6—通往真空阀 7—弹簧垫衬

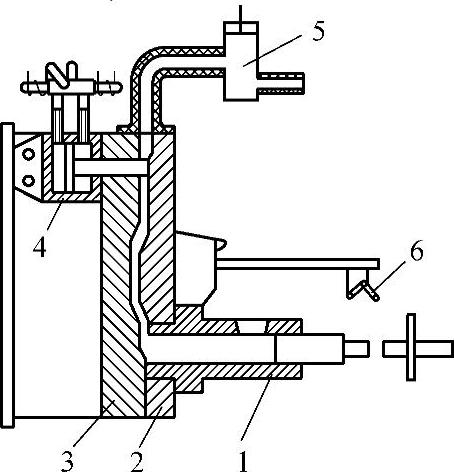

图5-161 由分型面抽真空的示意图

1—压室 2—定型 3—动型 4—液压缸 5—真空阀 6—行程开关

2)借助分型面抽真空,其装置如图5-161所示。将压铸型排气槽通入断面较大的总排气槽,再与真空系统接通。压铸时,压射冲头封住浇道,行程开关6自动打开真空阀5,当压铸型被合金液充满后,小液压缸4将总排气槽关闭.用压力继电器操纵),以防止液体合金进入真空系统。这一方法适用于各种压铸型,需要抽出的空气量少,而且压铸型的制作和维修方便。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。