(1)压铸时不得使用冷压铸型,其预热温度、连续工作保持温度不宜过低或过高 在压铸生产中,压铸机、压铸合金和压铸型是三大要素。压铸工艺则是将三大要素作有机的组合并加以运用的过程,以保证能高效生产优质的压铸件。对压铸型来说,压铸型既是换热器又是蓄热器,在开始压铸前,需要将压铸型加热到一定温度,这一温度即为压铸型的预热温度。

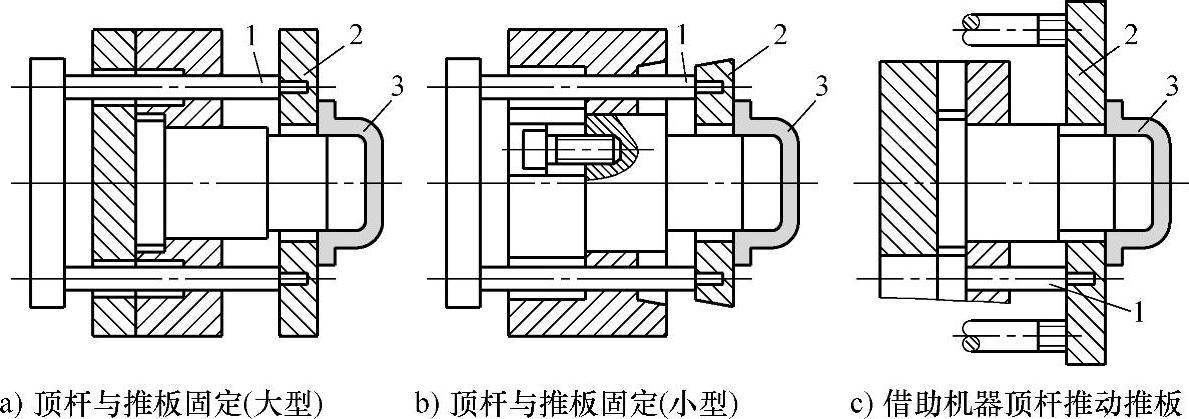

图5-157 推板顶出机构

1—顶杆 2—推板 3—铸件

预热的作用为:

1)避免高温液体合金对冷压铸型的“热冲击”,降低压铸型热交变应力,以延长压铸型的使用寿命。

2)避免液体合金“激冷”而很快失去流动性,使铸件出现浇不足、冷隔等缺陷;或因“激冷”使铸件产生大的线收缩,引起收缩裂纹。

3)便于喷涂涂料。

通常,压铸型的预热方法很多,一般多用煤气喷烧、喷灯、电热器或感应加热,也有采用低熔点合金如锌合金等加热、传热油加热等。采用传热油加热,这种装置的原理是将热油或不可燃的传热液,通过液压泵送入温度达300℃的换热器内,并使之在压铸型的冷却通道内循环,从而将压铸型加热至所需要的工作温度。控制流体的温度就能控制压铸型的温度,这种加热方法在国内尚少见。

压铸型预热时应注意:

1)预热要均匀,预热时必须将顶(推)杆退回压铸型内。

2)固定型芯与活动型芯的预热温度应尽量达到连续生产时的温度。

3)压室和压射冲头也要预热,不宜用高温合金液预热。

4)预热后的压铸型应进行必要的清理和润滑。

5)冷却液应该在压铸型预热之前及时通入,否则将因激冷而引起压铸型产生裂纹甚至破裂。(https://www.daowen.com)

在连续压铸过程中,压铸型温度往往升高,尤其是压铸高熔点合金时,温度升高很快。温度过高除使液体合金产生粘型外,还会使铸件冷却缓慢,使晶粒粗大,力学性能降低(参见图5-158),甚至造成铸件顶出变形,压铸型局部卡死或损坏,延长开型时间,降低生产率等。因此,当压铸型温度过高时,应对它采取冷却措施。通常采用压缩空气、水或其他冷却介质进行冷却。

图5-158 铝镁合金压铸件力学性能与压铸型温度的关系 1—ZL150 2—ZM5

压铸型工作温度一般可按下式计算或根据表5-71查得

t型=(1/3)t浇±Δt

式中 t型——压铸型工作温度(℃);

t浇——液体合金的浇注温度(℃);

Δt——温度控制公差(一般取25℃)。

表5-71 生产中常用压铸型温度(预热温度、连续工作保持温度) (单位:℃)

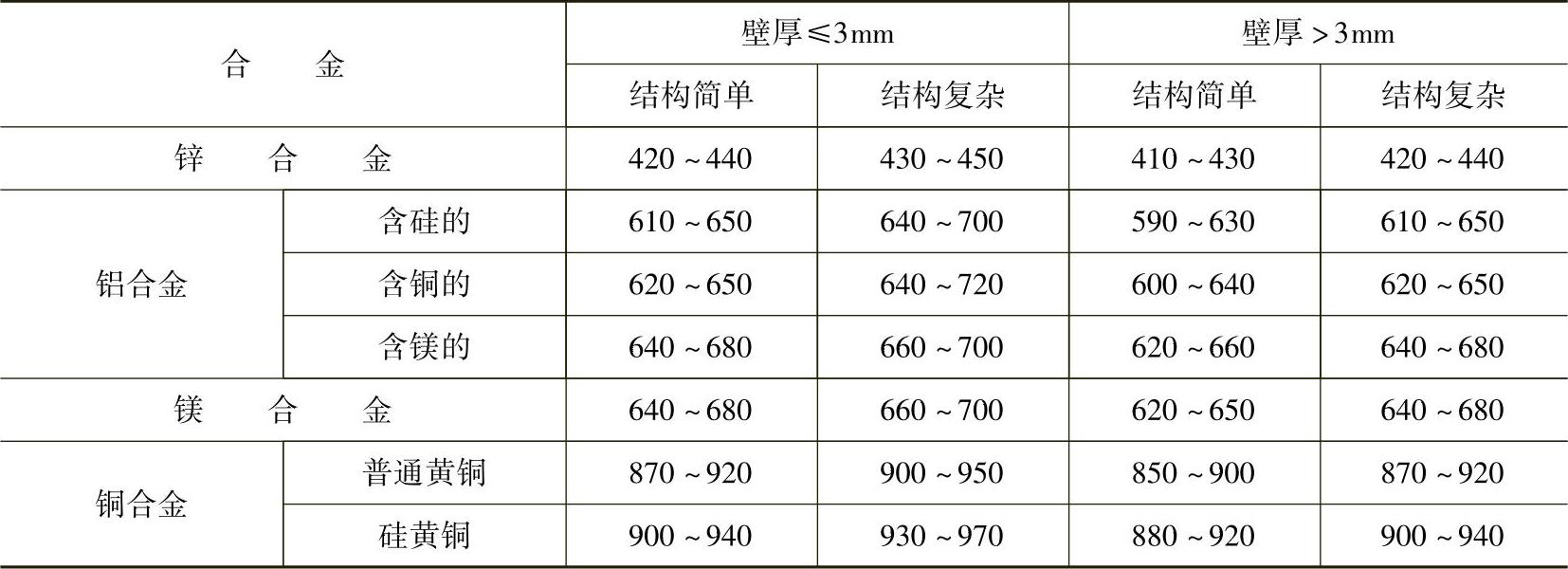

(2)压铸时,合金液的浇注温度不宜过高,也不可太低 浇注温度是指从压室进入型腔时液体合金的平均温度。由于对压室内的液体合金温度测量不方便,一般用保温炉内的温度表示。

浇注温度过高,合金收缩大,使铸件容易产生裂纹,铸件晶粒粗大,还会造成粘型和缩短压铸型寿命;浇注温度过低,易产生冷隔、表面流纹及浇不足等缺陷。因此浇注温度应与压力、压铸型温度及充填速度同时考虑。经验证明,在压力较高的情况下,应尽可能降低浇注温度,最好使液体合金呈现黏稠“粥状”时压铸,这样可以减少型腔表面温度的波动和液体合金流股对型腔的冲蚀,还能延长压型使用寿命,减少产生涡流和卷入空气,减少合金在凝固过程中体积收缩,以使壁厚处的缩孔和缩松减少。因而,提高了铸件的精度和内部质量。但对硅含量高的铝合金则不宜使液体合金呈“粥状”时压铸,否则硅将大量析出,以游离状态存在于铸件内部,使加工性能变坏。各种压铸合金的浇注温度,随其壁厚和结构的复杂程度不同而不同,其值可参考表5-72选用。

表5-72 各种压铸合金的浇注温度 (单位:℃)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。