(1)压铸型的抽芯机构及其禁忌

1)压铸时,凡是不与开型方向平行的孔、凸缘和曲面等,不可不做成活动的型芯或活块,其中最常用的斜销(斜拉杆)抽芯机构的动作过程不可不知。压铸时,凡是不与开型方向平行的孔、凸缘和曲面等,均可用活动抽芯成形,其抽芯机构有机械、液压、手动等形式。其机构的组成通常包括传动、导向、定位和压紧四部分,其中传动部分采用的机构有斜销(斜拉杆)、弯斜销、齿条、连杆、斜滑块,用来保证型芯从铸件侧面抽出,要求其具有足够的抽拔力(开模力或外加力);导向部分由导向滑块、斜导块组成,起导向作用,用来保证型芯按运动方向平稳滑动;定位部分,是使滑块保持在清理和取出铸件时不移位,合型时滑块孔与斜销不发生错位,由限位组件如外加弹簧拉杆、内部弹簧定位钉来完成此工作;压紧部分起保证精度作用,要求所采用的机构应有足够的刚度,保证不被反力推动后退,常用的机构有单压紧块、双压紧块、整体压紧块。

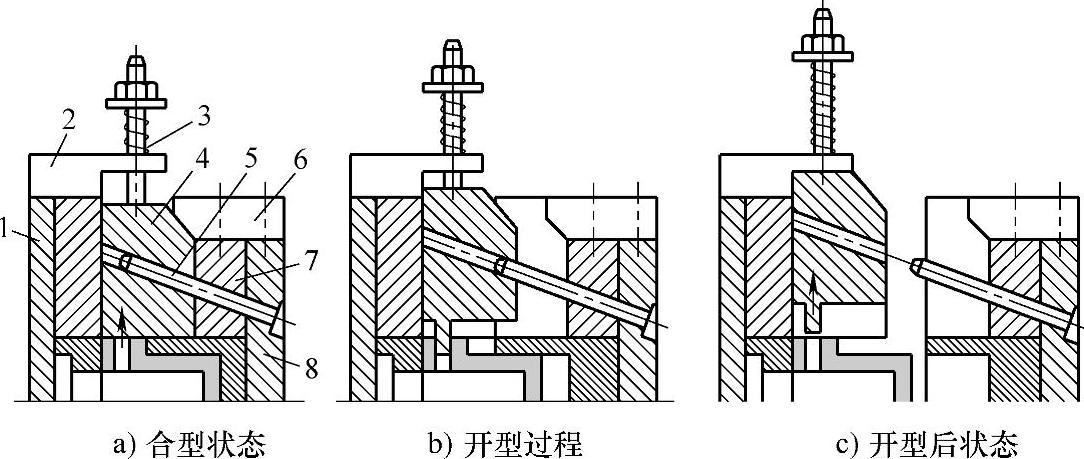

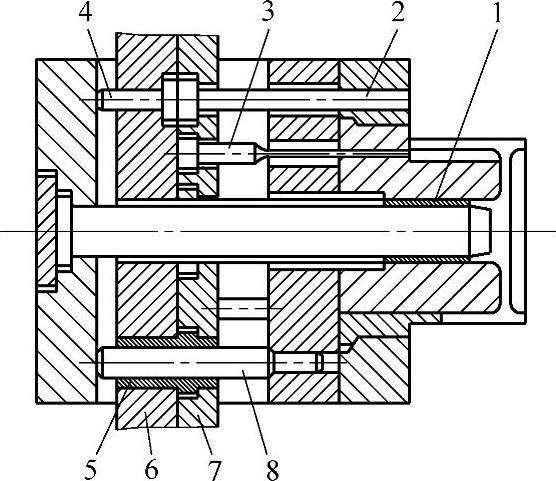

抽芯机构中最常用的是斜销(斜拉杆)抽芯机构,它的动作过程如图5-150所示。斜销5固定在定型板7和定型压板8内,开型时带有活动型芯的滑块4随动型座板1移动,同时又沿着斜销的斜角按箭头方向在动型座板的导滑槽内移动,(见图5-150b),移动距离在斜销有效长度内。当斜销与滑块上的斜孔脱离时,滑块4便与限位块2接触,由于弹簧3的作用,使得滑块4不能因自重或惯性发生移动,(见图5-150c),合型时斜销便能顺利地进入滑块上的斜孔。压块6用于合型后压紧滑块4,防止压射时型芯移动。

图5-150 斜销抽芯过程示意图

1—动型座板 2—限位块 3—弹簧 4—滑块 5—斜销 6—压块 7—定型板 8—定型压板

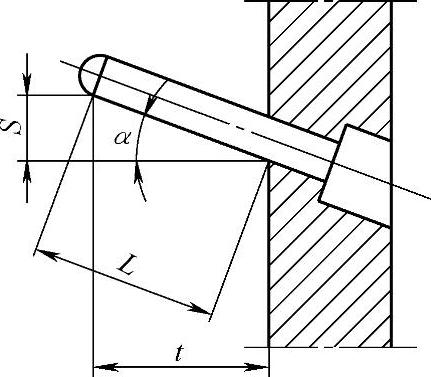

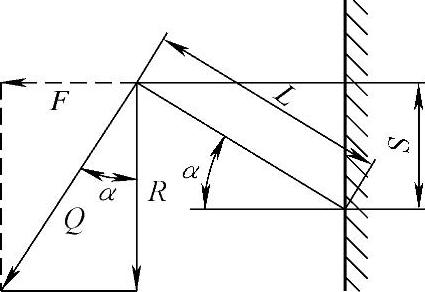

2)压铸用斜销(斜拉杆)抽芯机构,一般只用于抽芯距离短、抽拔力不大的情况,其斜销(斜拉杆)的斜角一般不宜太大,斜销需要的行程不可小于开型行程。采用斜销抽芯机构,斜角的确定是重要问题。当斜角α较大时,要得到一定的抽拔距离S,所需斜销的有效长度L可缩短,结构紧凑,如图5-151所示。但是斜角α过大也是不利的。由图5-152分析,抽芯瞬间作用于斜销上的部分开型力F与铸件的包紧力R的合力Q是作用于斜销的最大弯曲力,即由此看出,对一定的包紧力R来说,斜角α越大,斜销所受最大弯曲应力Q越大,当然所需开型力亦越大,尽管斜销所受弯曲力还与有效长度L有关。但是,通常抽拔距离很小,故由α增大而使L缩短是很有限的,而α增大引起Q的增大却是很明显。此外,当α值超过滑块与斜销的摩擦角时,还会发生自锁现象。因此,α值不能选得太大,一般在15°~22°,最大不得超过25°。

图5-151 斜销有效长度、抽芯距离及α角的关系

图5-152 斜销受力分析简图Q=R/cosα

选用斜销抽芯机构还要注意开型行程,斜销需要的行程t(见图5-151)必须在开型行程范围内,否则无法达到所要求的抽拔距离。行程t可根据抽拔距离S进行计算,即

t=S/tanα

斜销抽芯一般只用于抽芯距离短、抽拔力不大的情况下。

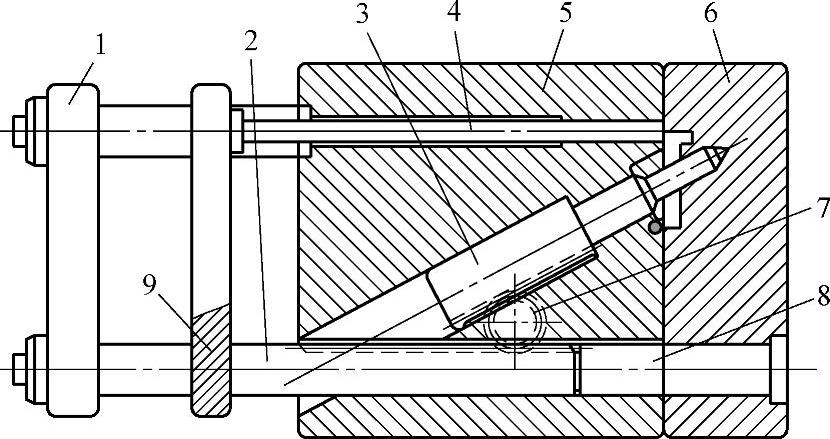

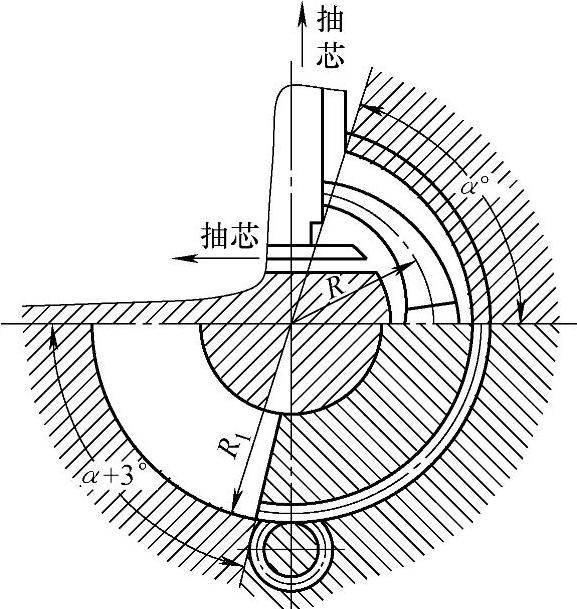

3)常用于斜向抽芯或定型抽芯的齿轮齿条抽芯机构不可不知其抽芯是如何动作的。如图5-153所示为齿轮齿条抽芯机构。抽芯动力来源于机器的开型力、顶出力或手动力,当开型时,齿轮7因受固定齿条2的作用而转动,并带动活动齿条3,而型芯与活动齿条常制成一体,这样就完成了抽芯动作。齿轮齿条还可以用于抽出沿圆弧运动的型芯,如图5-154所示。

齿轮齿条抽芯机构的抽拔力不大,但抽芯距离可较长,抽芯方向可以与分型面成任意角度,常用于斜向抽芯或定型抽芯,生产率高,但其结构复杂,制造较困难。

图5-153 齿轮齿条抽芯机构

1—齿条固定板 2—齿条 3—活动齿条 4—推杆 5—动型 6—定型 7—齿轮 8—复位杆 9—推杆固定板

图5-154 齿轮齿条抽弧形型芯

(2)顶(推)出铸件机构及其禁忌

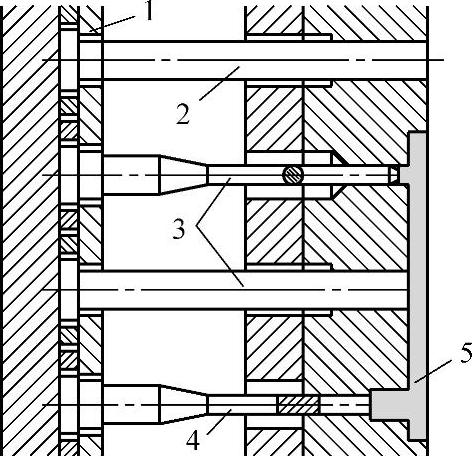

1)对薄壁、易变形或不允许有顶杆痕迹的铸件,通常不宜选用顶杆顶出机构。铸件从压铸型中取出通常是利用开型的动作直接完成,即顶出机构的动力来源于机器的开型力,通常称之为机动顶(推)出或机械顶出铸件机构顶出;如果开型后由中心液压缸顶出铸件,则称为液压顶(推)出器顶(推)出或液压顶出铸件机构顶出。而顶出机构一般由顶出、复位、导向、限位和结构诸零件组成,如图5-155所示。其中顶出零件是与铸件、浇道、溢流槽接触并起顶出作用的零件,如顶(推)杆、推管、成形推板、斜滑块等;复位零件是使顶出零件在合型状态时,回到准确位置的零件,如复位杆、先回程机构中的摆杆和三角块、成形推板、斜滑块等;导向零件是引导顶出机构的运动方向,使顶出动作平稳和精确,如导钉、推板导柱、推板导套等;限位零件是确保顶出零件在合型状态下的准确位置,如导钉的台阶、限位柱等;结构零件则是将顶出机构的其他零件装配成一体,起固定作用,如推板固定板、推板、连接零件等。由这些零件组成的顶出机构,常见的有如下几种:

(https://www.daowen.com)

(https://www.daowen.com)

图5-155 顶(推)出机构的主要组成

1—推管 2—复位杆 3—推杆 4—挡钉 5—推板导套 6—推板 7—推杆固定板 8—推板导柱

①顶(推)杆顶出铸件机构:顶出时,接触铸件的是杆状零件,其机构简单、制造方便,是最常用的顶出形式,如图5-156所示。开型时,顶杆与动型同时后退到一定距离,顶杆固定板1被机器上的挡块所阻,在动型继续后退时,顶杆就将铸件顶出。合型时由复位杆2使顶杆复位。顶杆断面以圆形最为方便,不过铸件上一般留有相应的推杆形状印痕。

图5-156 顶杆顶出铸件机构

1—顶杆固定板 2—复位杆 3—圆形顶杆 4—成型顶杆 5—铸件

②推管顶出铸件机构:顶出时,接触铸件的是管状零件,适用于在一个型芯(直径不大)受到较大的包紧力的情况下,在型芯外围设置推管,但要考虑型芯的刚度。此法在铸件上常留有推管的印痕。

③推板顶出铸件机构(见图5-157):顶出时,接触铸件的是板状零件,顶出面积大,顶出力均匀,一般情况下铸件上不会留有顶出的印痕。因此,此法适用于薄壁、易变形或不允许有顶杆痕迹的铸件,而顶杆(推杆)、推管顶出铸件机构对这类铸件不大适用,因为会使铸件上留有顶杆、推管的印痕。

④顶杆和推管顶出铸件机构:兼有顶杆和推管顶出的特点,一般情况下,顶杆只起辅助作用,以防止铸件的粘附和变形。

⑤顶杆和推板顶出铸件机构:兼有顶杆和推板顶出的特点,一般情况下,顶杆只起辅助作用,以防止铸件的粘附和变形。

2)顶出铸件机构在铸件上的顶出部位,不可随意设置。顶出机构在铸件上顶出部位的选定很重要,如果选定不合理、设置不当将造成下列后果:

①铸件顶出时变形或顶裂。

②影响铸件基准面精度。

③影响铸件表面美观,增加铸件的清理工作量。

④取出铸件困难,甚至取不出铸件。

⑤使模具制造复杂化或减少使用寿命。

因此选定设置顶出的部位时,不可随意,必须遵循以下原则:

①尽可能避免铸件被顶出部位受弯曲应力、剪切应力和拉伸应力的作用。

②顶出部位应设置在受压铸件包紧的成型部位(如型芯)周围以及收缩后互相拉紧的孔或侧壁部位。

③设在出型斜度较小或垂直于分型面方向的深凹处的成型表面附近。

④应避免损伤铸件外形,尽量设在压铸件的凸缘、加强肋及强度较高的部位。

⑤为使铸件上不留顶(推)杆印痕,把顶(推)杆设置在位于动型的浇道上或受压铸件包紧力较大的分流锥周围、溢流槽上或顶在附加的工艺凸台上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。