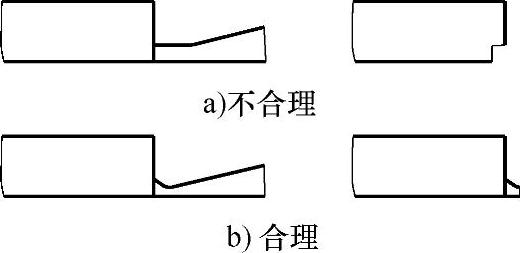

图5-139 浇道设置造成铸件缺肉缺陷示意

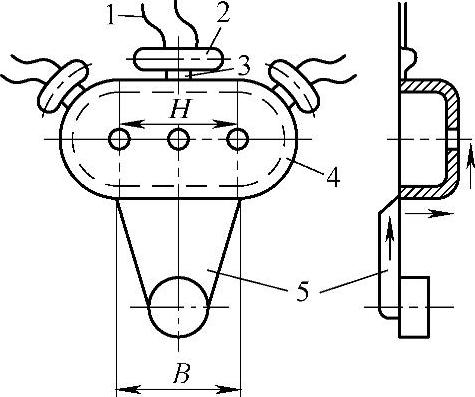

(1)压铸时压铸型内溢流槽的作用不可忽视 压铸时由于液体合金在高压、高速情况下充填铸型,使最初进入型腔的合金液流中裹有较多的气体和杂质,所以常在压铸型内做出一些小型腔,称为溢流槽,来接纳这些质量不好的液体合金(见图5-140),溢流槽由深度大于0.4~0.5mm的凹槽与型腔相连,以便质量不好的液体合金能通过它进入溢流槽中。在溢流槽尾部往往还设有排气槽与外界相连。这种溢流槽,可以有效防止压铸件产生冷隔、气孔和夹渣,提高压铸件的质量。

图5-140 溢流槽及尾部排气槽

1—尾部排气槽 2—溢流槽 3—连接凹槽 4—型腔 5—内浇道

随着研究的不断深入,发现溢流槽还具有其他的功用:

1)在选定浇注系统的情况下,溢流槽可与浇注系统一起,共同起到控制合金液流的状态的作用,防止局部产生涡流,造成有利于避免铸造缺陷的充填条件。

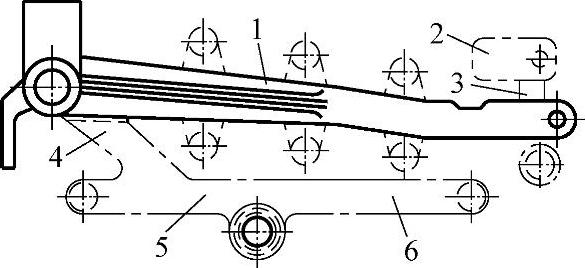

2)调节压铸型的温度场分布,改善压铸型型腔的热平衡状态,尤其对薄壁或充填距离较长的压铸件,可将溢流槽布置在压铸型温度低、合金液最后充填的部位(参见图5-141),使其起到调节压铸型型腔温度场分布作用,改善充填、排气条件,减少压铸件表面流痕、冷隔和浇不足等现象。另外,图5-141所示横浇道,设有盲浇道,也是用来改善压铸型型腔热平衡条件,而合金液从一端进入型腔顺序充填,排气良好。

图5-141 溢流槽设置在合金液最后充填部位示意

1—型腔 2—溢流槽 3—连接凹槽 4—内浇道 5—横浇道 6—盲浇道

3)作为压铸件出型时推杆推出的位置,防止压铸件变形及避免压铸件表面留有推杆的痕迹。

4)型腔分别处于动、定型两侧的压铸件,当动型两侧所受的包紧力与定型两侧所受的包紧力相近时,为了防止压铸件留于定型,此时可在动型设置溢流槽,增大压铸件对动型的包紧力,使分型时压铸件能留于动型,便于推出机构推铸件出型。

5)对于真空压铸和定向抽气压铸,溢流槽常常作为引出气体的起始点。

6)作为铸件存放、运输及加工时的支承、吊挂、装夹或定位的附加部分。

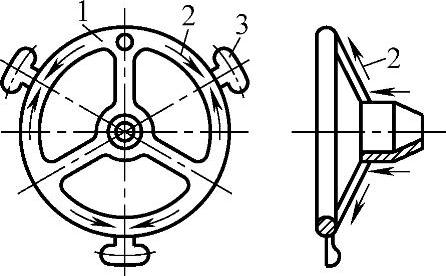

(2)压铸时,压铸型型腔内合金液汇合处,通常不可不设置溢流槽 压铸时,由于铸件结构和工艺条件限制,合金液不能完全达到理想流态,两股或多股合金液汇合之处通常是气体、冷污合金液、涂料残渣最集中的区域,必须设置溢流槽(见图5-142),用以改善充填、排气条件,防止压铸件产生冷隔、气孔和夹渣。

(www.daowen.com)

(www.daowen.com)

图5-142 溢流槽设置在两股或多股合金液汇合处示意

1—型腔 2—合金液流动方向 3—溢流槽

(3)排气槽的开设不可忽视:其深度切忌太深;其总截面积不得大于内浇道截面积 压铸生产时,内浇道处的充填速度达40~50m/s,合金液的流速很快,型腔中气体的排出是一个极其重要的问题。开设排气槽的主要作用,就是让型腔的气体在压铸时尽可能地多排除一些,否则,压铸件的气孔缺陷更为严重,甚至出现浇不足缺陷。

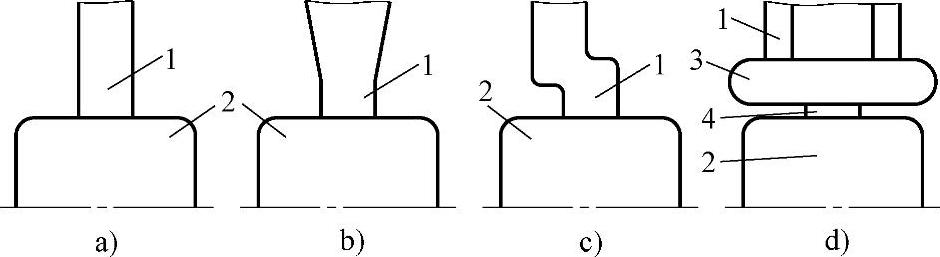

排气槽和溢流槽一样,都要与浇注系统设计同时考虑。通常是将排气槽与溢流槽配合布置在溢流槽后端或分型面上等处,在分型面上的排气槽如图5-143所示。其中,图5-143a所示是平直式排气槽:图5-143b所示是过一段距离后扩张的排气槽。这两种形式的排气槽,由于没有曲折,压射时合金液万一喷溅出来,会造成人身事故,所以设计时一定要控制排气槽的深度.其深度对锌合金取0.05~0.08mm.最大不超过0.1mm:对铝、镁合金取0.08~0.10mm,最大不超过0.15mm:对铜合金取0.15~0.20mm:而排气槽的宽度范围在6-25mm之间。

当排气槽离开型腔20~30mm后,为提高排气效果,可将深度增大到03~04mm;而排气槽的总截面积一般小于内浇道截面积的50%,最大不得超过内浇道截面积;如果必须增大排气槽截面积,以增大排气槽的宽度和槽数为宜,不宜过分增加其深度,以防止合金液溅出或导致排气槽的沟槽被合金液堵塞,使其失去排气作用。

图5-143c所示是有曲折的排气槽形式;图5-143d所示是与溢流槽配合使用的排气槽形式,为了防止合金液喷溅,这种形式的排气槽应与溢流槽的连接凹槽错开。

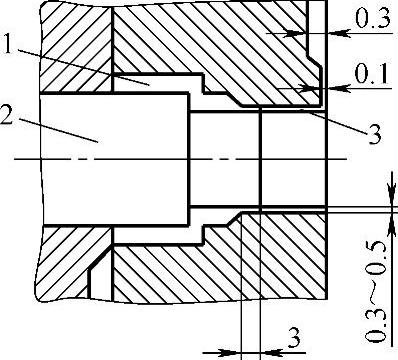

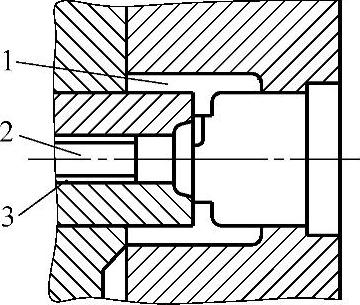

为便于型腔深处排气,还可利用芯头和顶杆端部的配合间隙排气,如图5-144~145所示;也可在排气不畅的深型腔处,设置特别的排气塞进行排气。

图5-143 分型面上的排气槽的形式

1—排气槽 2—型腔 3—溢流槽 4—连接凹槽

图5-144 利用芯头排气

1—型腔 2—型芯 3—间隙

图5-145 利用顶杆排气

1—型腔 2—顶杆 3—间隙

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。