(1)压铸件生产中,决不可忽视浇注系统的合理设置 浇注系统是压铸生产中极为重要的组成部分,是引导合金液以一定的方式填充型腔的通道,它对金属流的流动方向、排气条件、模具的热状态、压力的传递、填充时间的长短以及合金液通过内浇道处的速度等方面起着重要的控制作用和调节作用;对减少模具投产前的试模次数、压铸件的质量、压铸操作的效率、模具的寿命、压铸件的清理、压铸合金的重熔率、压铸机的利用效率等许多方面有着重要的影响。因此,决不可忽视浇注系统的合理设置。在设置或设计时,必须认真分析铸件的结构特点、技术要求、合金种类及其特性,还要考虑压铸机的类型及特点(根据零件的外形尺寸和复杂程度、合金种类、铸件重量和投影面积等,确定所采用的压铸机的种类和型号,为确定浇注系统总体结构提供依据),这样才能设计出合理的浇注系统。通常应遵循的原则如下:

1)提供稳定的合金流:尽量避免正面冲击型芯和型腔,以减少合金液的流动阻力和防止冲击型面产生粘附。

2)对合金液的流动阻力要小:在满足充填、排气条件下,减少弯、折,选取最短流程。

3)合金液流动时卷入的气体要少。

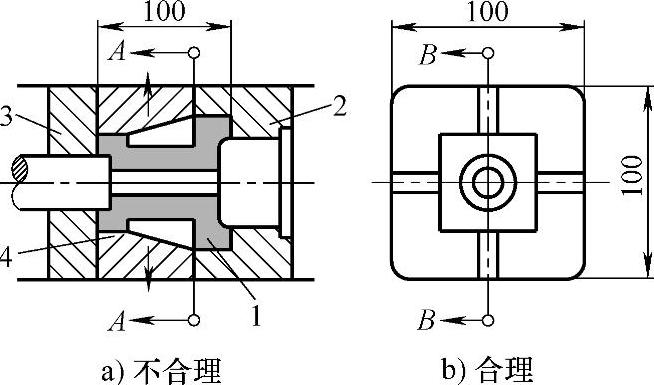

图5-133 压铸件分型面选择图

图5-134 分型面的位置不应使滑块抽芯机构受力过大

1—合金液 2—定型 3—动型 4—滑块

4)对型腔的热平衡提供良好的条件:例如为改善型腔的热平衡条件,有时可设置盲浇道,合金液从一端进入型腔顺序充填,排气良好。

5)使浇道内的合金液有适宜的凝固时间,既不妨碍压力的传递,又不增加操作循环时间。

6)产生的回炉料少。

7)浇道的设置对铸件不应造成收缩阻碍,使铸件产生变形。

8)在要求较高而又不允许加工的面上,不应设置浇道。

9)在铸件内部有镶件时,浇道不应离镶件太远,以免合金液流温度到镶件附近时已降低太多,不能很稳固地包住镶件。

10)应便于清除浇道和不损坏铸件。

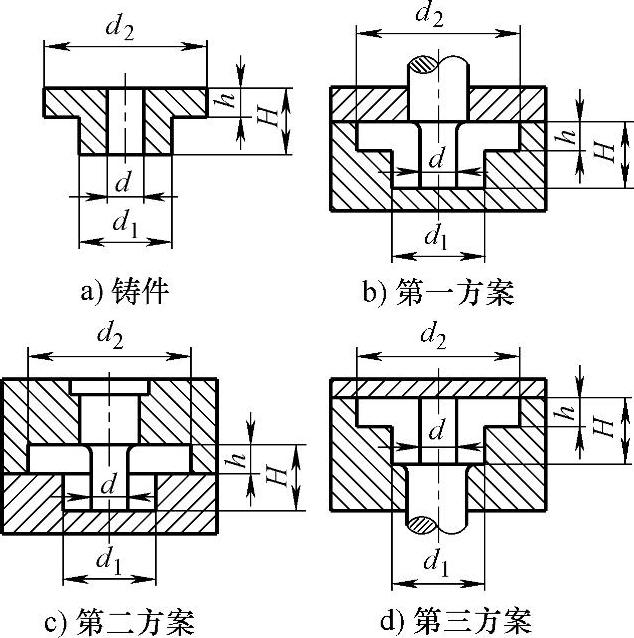

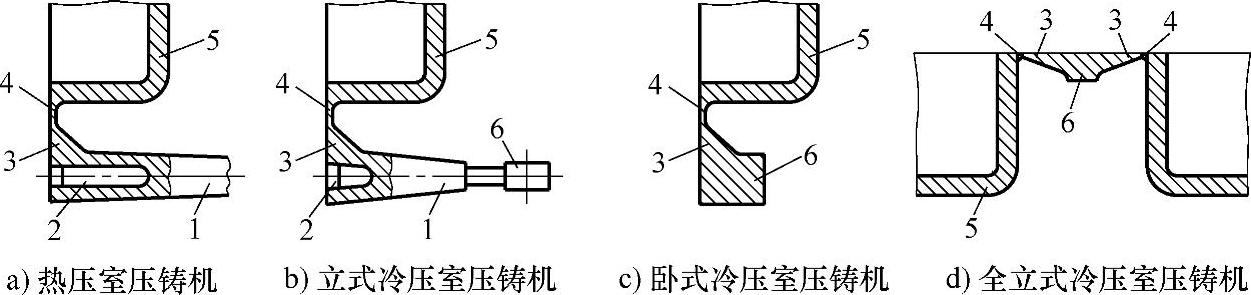

(2)压铸件选用的压铸机类型不同,其所设置的浇注系统也不宜完全相同 浇注系统主要由直浇道、横浇道、内浇道以及余料组成。不同类型的压铸机浇注系统有所不同,各种压铸机所采用的浇注系统如图5-135所示。

按照合金液进入型腔的部位和内浇道形状,浇注系统大体可分为:侧浇道、中心浇道、顶浇道、环行浇道、缝隙浇道和点浇道等类型。各种类型的浇注系统适应不同结构铸件的需要。

(www.daowen.com)

(www.daowen.com)

图5-135 不同类型压铸机浇注系统结构形式

1—直浇道 2—分流器 3—横浇道 4—内浇道 5—铸件 6—余料

(3)内浇道的位置不应使压铸型型腔温度分布不均。内浇道直接与型腔相通,其位置、形状和大小决定着合金液的流向、流速和流态,对铸件质量有直接的影响,其位置的确定是设置和设计浇注系统中最重要也是最难的问题。对于壁厚均匀的压铸件,以图5-136所示简单板状铸件为例,若将内浇道开在宽截面处(见图5-136a),将使浇道附近型腔吸热比远离浇道的型腔吸热多得多,造成型腔温度分布很不均匀;而将内浇道开在窄截面处(见图5-136b),型腔表面积小,吸收热量少,刚从浇道流入的合金液温度较高,放出热量较多,弥补了吸收热量的不足,随后,合金流逐渐向宽截面伸展,合金温度也逐渐降低,流速减慢,但与型腔接触面积增大,接触时间加长,同样可以吸收一定热量,故使型腔温度分布均匀。

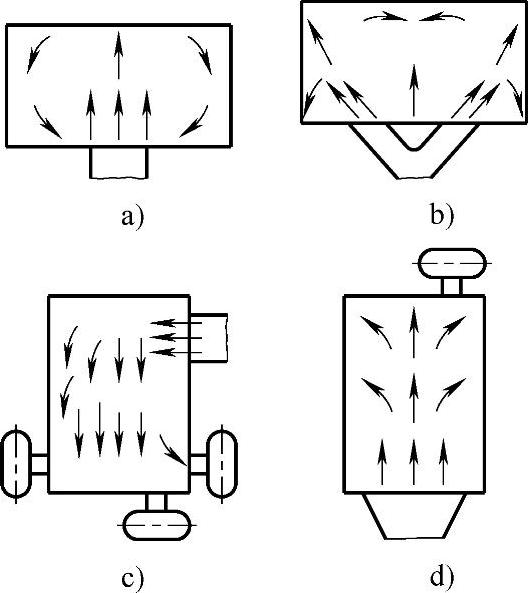

(4)压铸件内浇道的位置不可不利于合金液的填充 确定内浇道位置时,应使液体合金在充填过程中,不过多改变方向、流程最短、减少能量损失和避免降温太多,实质上就是要有利于合金液的填充。以图5-137所示无孔平板形铸件的四种浇道位置为例,在图5-137a中,合金液进入型腔后折向两侧返回,形成旋涡,卷入气体严重;在图5-137b中,两股合金液向中间流动,形成旋涡,气体卷在中间部位;在图5-137c中,合金液先在浇道附近聚集,呈“全壁厚”地向长边的另一端流动,流动距离较长,但排除气体的效果较好;在图5-137d中,采用扇形浇道时,合金液流可以布满整个铸件宽度进行填充,旋涡较少,排气较顺畅。

图5-136 根据型腔温度分布设置内浇道位置示意

1—内浇道 2—压铸型型腔

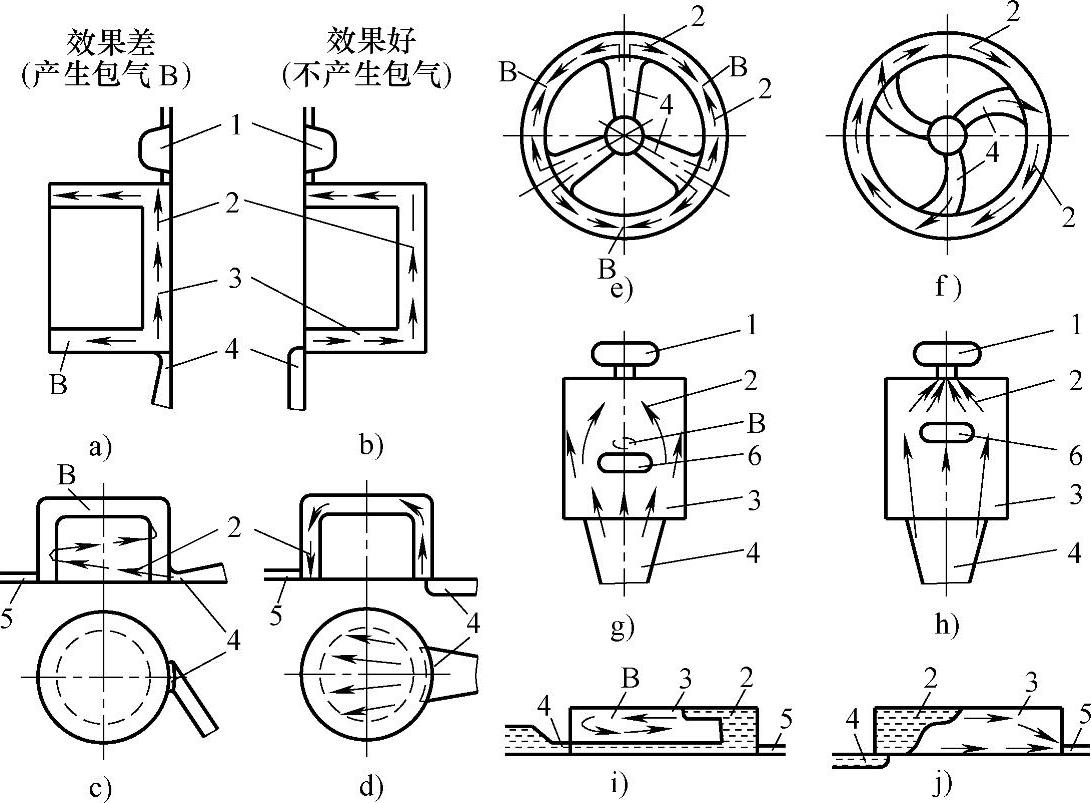

(5)内浇道的位置不得使压铸件产生包气 压铸件内浇道的位置应有利于型腔内气体的排除。图5-138所示为几种内浇道进入压铸件型腔的位置与排气效果示意,其中在图示B部位将造成压铸件包气,应改变内浇道位置,使合金液流末端与溢流槽的溢口或排气槽相接,以便将型腔中气体排出;并防止合金液流相碰或撞击型芯,则可消除铸件包气。例如图5-138a中所示开设的内浇道,引导的合金液流会直接进入溢流槽,而不是让其容纳最先进入型腔的冷合金液和混入其中的气体与氧化夹杂,对压铸件质量不利,在B处产生了包气;而按图5-138b所示开设的内浇道,向上导入合金液,首先冲填型腔深处,最后进入溢流槽的,是最先进入型腔的冷合金液和混入其中的气体与氧化夹杂,效果好,压铸件不包气。

图5-138c所示所开设内浇道,以切线引导合金液流直接进入型腔,并很快将排气槽封闭,从而产生包气;而按图5-138d开设内浇道,合金液流末端与排气槽相接,对压铸件质量有利。

图5-137 内浇道引导合金液填充路径示意

图5-138 不同浇道位置与排气效果示意图

1—溢流槽 2—合金液流动方向 3—型腔 4—内浇道 5—排气槽 6—型芯 B—跑气处

图5-138e所示压铸件内浇道,必然会在两股合金液汇集处包气,而按图5-138f所示开设内浇道,使合金液顺切线方向流动,避免了包气。

图5-138g所示压铸件型芯离浇口太近,液体合金进入型腔后,直接冲击型芯,型芯不但强力阻挡合金液的流动,而且易在型芯背面产生包气;改从远离型芯另一端开设内浇道(见图5-138h),就缓解了这一矛盾。

图5-138i所示压铸件内浇道,合金液进入型腔,就会立即封闭排气槽,导致在B处产生包气;改从铸件底部进入(见图5-138h),合金液流向型腔上部冲填,排气槽可顺利排气,避免了包气。

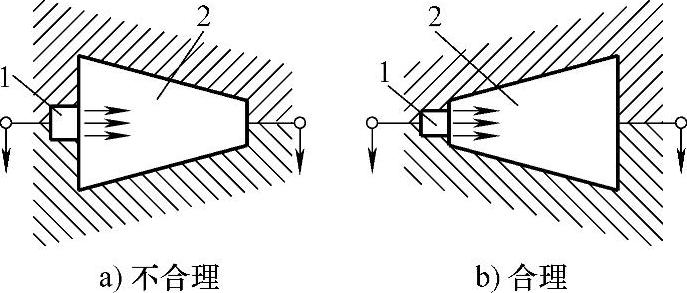

(6)压铸件内浇道位置和形状不可不便于浇道的切除清理 压铸件内浇道位置和形状应便于浇道的切除清理,且不损坏铸件,避免使铸件产生缺肉缺陷,如图5-139a所示内浇道形式,掰断后使铸件产生缺肉缺陷;而图5-139b所示的内浇道形式,掰断时从内浇道本身薄弱处破断,不会损伤铸件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。