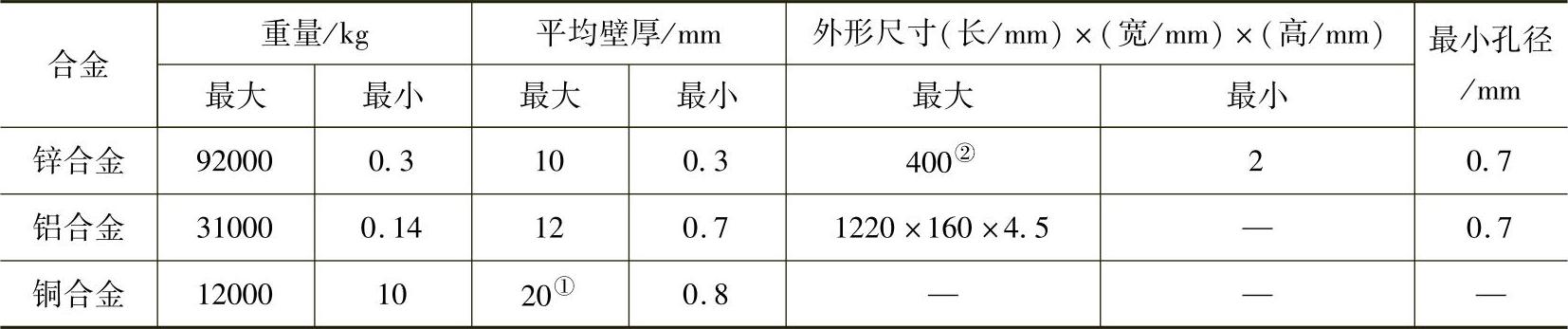

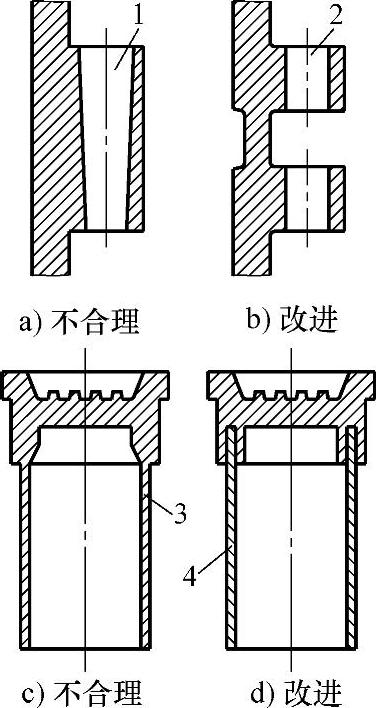

(1)压铸法的铸件一般不宜有内部侧凹结构 压力铸造是所有铸造方法中生产速度最快的一种方法,应用很广,发展很快。现代工业的各个部门如汽车、拖拉机、电气仪表、电信器材、医疗器械、日用五金以及航空航天工业等都广泛应用;压铸的合金也不再局限于非铁合金的锌、铝、镁和铜,也逐渐扩大用来压铸铸铁件和铸钢件。目前,压铸件重量可以从几克到数十千克,见表5-63。但从铸件结构形状看,压铸法并不适宜内部有侧凹结构的铸件,如图5-110a、c、e所示,因铸件这些部位妨碍金属型芯拔出,在不影响零件使用性能的条件下,宜将其改成如图5-110中右半部b、d、f所示结构才便于金属型芯拔出,甚至有的可由动模与定模的成形部分构成,不仅能简化压铸型的结构,降低制造成本,同时也能改善铸件的质量。

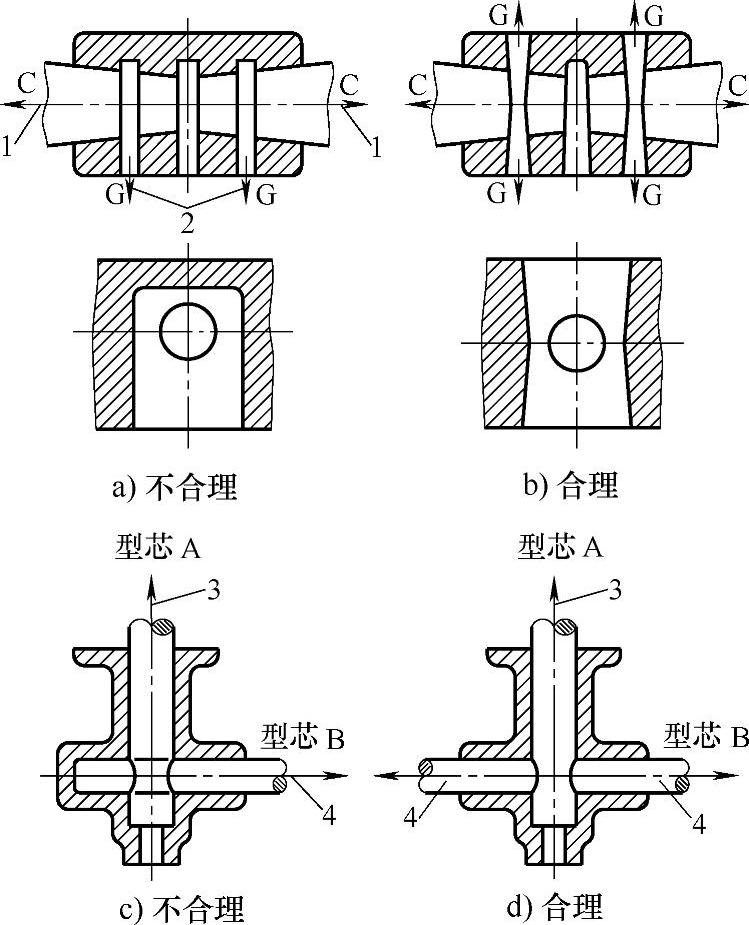

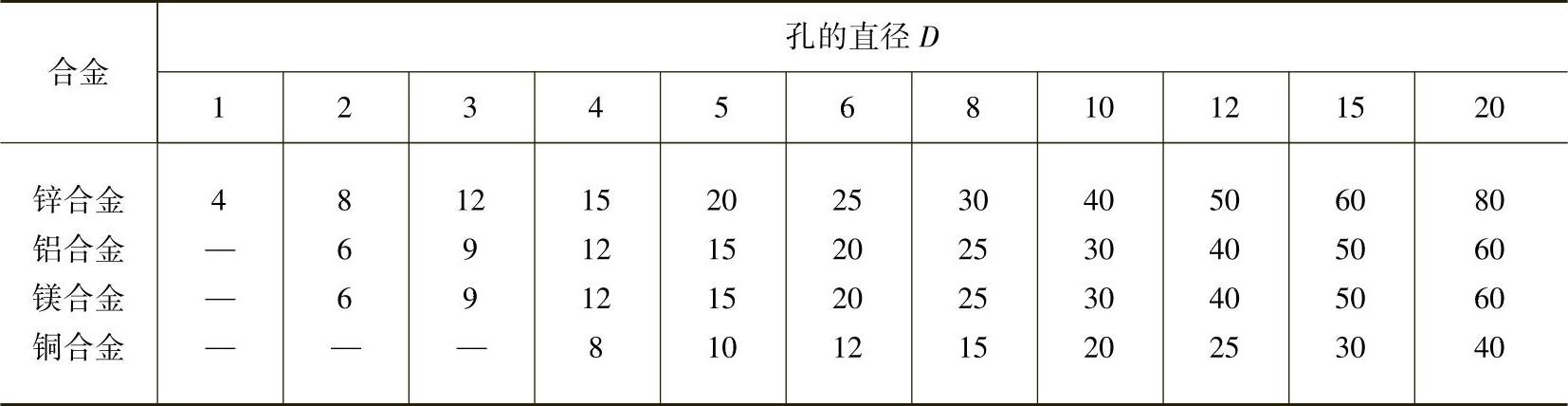

表5-63 非铁合金压铸件重量、尺寸范围

①铜合金最大壁厚指局部尺寸。

②指最大长度尺寸。

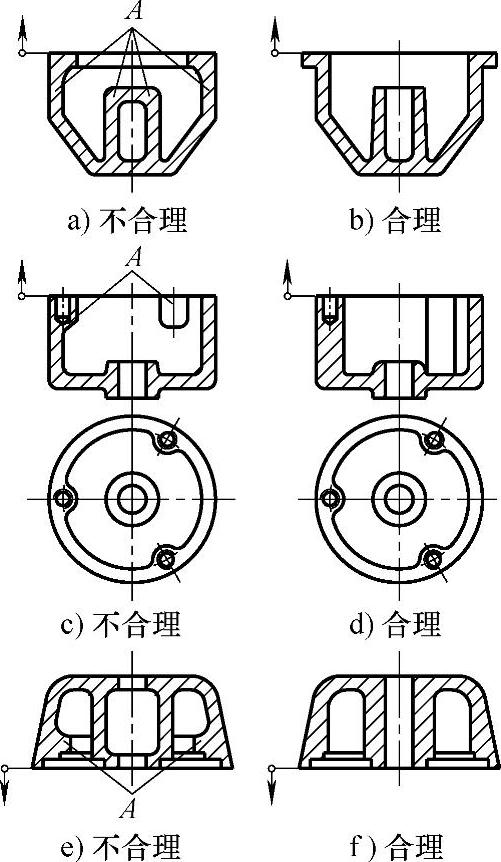

(2)压铸件的形状结构不应妨碍抽芯,甚至应有助减少抽芯 如图5-111a、c、e所示铸件的形状结构就必须抽芯,有的(如图5-111a、c)还难以将型芯一次抽出。将图5-111a、c中妨碍抽芯的部位,即所示阴影区A改为图5-111b、图5-111d的结构,则能实现顺利抽芯。对图5-111e所示铸件,如果其斜度为α时,侧孔要采用抽芯C的方法。当斜度加大至β后,侧孔A端与A′端各自能够在动型与定型的成型部分构成,则可省去抽芯结构。J为动、定型成型部分的接合线。

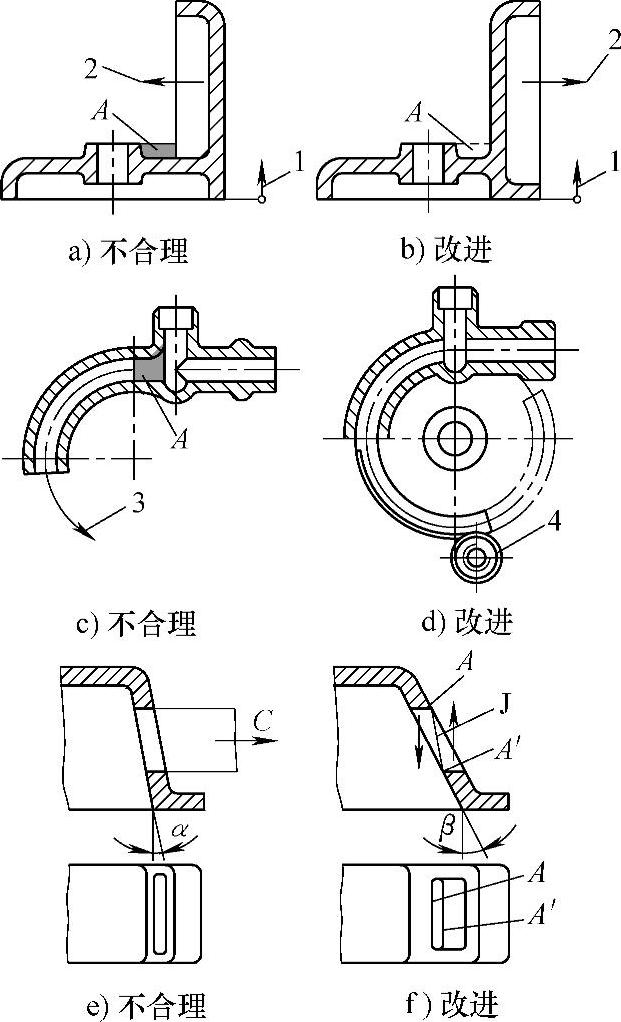

(3)压铸件的内腔结构应避免产生型芯交叉 图5-112a、c所示铸件内腔结构导致型芯C与型芯G及型芯A与型芯B交叉,不仅要求交叉型芯的制造精度高,使压铸型制造复杂化,而且因磨损和合金加热等因素还易引起交叉处接口变形和尺寸扩大,使型芯卡住。将型芯G分为相对的两部分,在抽拔型芯C的轴线处接合(见图5-112b);以及将型芯B分为两部分,从两侧抽芯(见图5-112d),就可避免型芯交叉。

(4)压铸不宜直接压铸出具有深腔结构的铸件 图5-113a、c所示为有深孔的压铸件结构,因深孔结构将使抽芯困难,也不利于金属液平稳充满型腔,易使压铸件产生缺陷。宜改进压铸件结构,消除深腔(见图5-113b),或利用镶件压铸(见图5-113d),既消除深腔,也可获得有深腔的压铸件。

图5-110 压铸件不宜内部有侧凹结构

图5-111 压铸件的形状结构不应妨碍抽芯和有助减少抽芯

1—压铸件分型面 2—抽芯方向 3—旋转抽芯方向 4—旋转抽芯机构

图5-112 压铸件的内腔结构避免产生型芯交叉

1—型芯C抽芯方向 2—型芯G抽芯方向 3—型芯A抽芯方向 4—型芯B抽芯方向

图5-113 不宜直接压铸出具有深腔结构的铸件

1—深锥孔 2—短孔 3—薄壁深孔(腔) 4—镶铸件

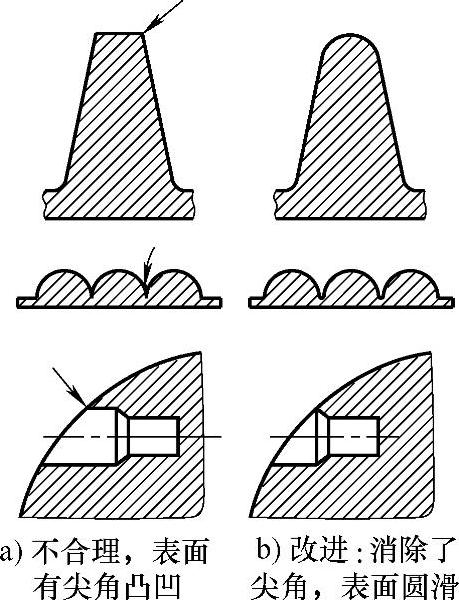

(5)压铸件表面应避免尖角形凸凹部位 图5-114a所示为铸件表面有尖角(图中箭头指示处)的压铸件结构,这种结构将使压铸型局部形成锐边而易损坏,并且压铸件表面的凸起尖角还会引起其表面电镀层的堆积不均。应改为如图5-114b所示相应形状。

(https://www.daowen.com)

(https://www.daowen.com)

图5-114 压铸件表面应避免尖角

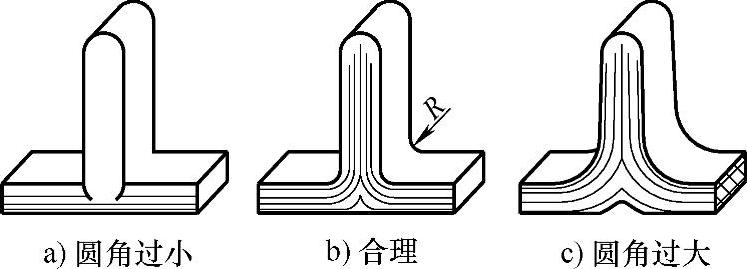

(6)压铸件的铸造圆角不宜过大或过小 压铸件上凡是壁与壁的连接,不论直角、锐角或钝角,都应设计成圆角。只有当预计确定为分型面的部位上,才不采用圆角连接,其余一般必须为圆角。圆角的作用是有助于金属的流动、减少涡流或湍流;避免产生应力集中而导致开裂;当零件要进行电镀或涂覆时,圆角可获得均匀镀层,防止尖角处沉积;可以延长压铸型的使用寿命,不致因尖角的存在而导致崩角或开裂;圆角也有助改善压铸件组织,提高性能。但压铸件的铸造圆角半径R不宜过大或过小。过小易在壁间连接处产生裂纹(见图5-115a),过大易产生疏松、缩孔(见图5-115c)。

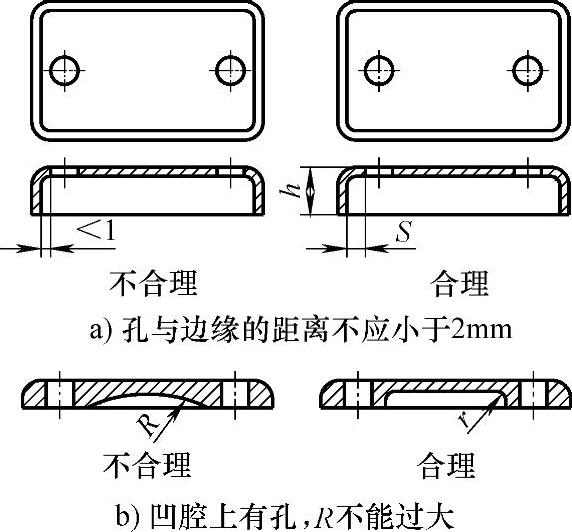

(7)压铸件的孔与边缘的距离不应太小;凹腔上的两孔间距不宜用过大的圆角半径连接 在压铸件上孔的位置要求如图5-116所示。对图5-116a所示铸件结构,要求孔与边缘的距离不应小于2mm。如果距离太小,安置型芯后易产生热裂,距离S应随高度h的增加而增加。而凹腔上有孔(见图5-116b)时,圆角半径R不能过大。如果R过大,易使小型芯被大的收缩力挤坏。应改用其右图所示的小圆角半径r连接,以适度增加凹腔收缩阻力。

图5-115 压铸件上的铸造圆角

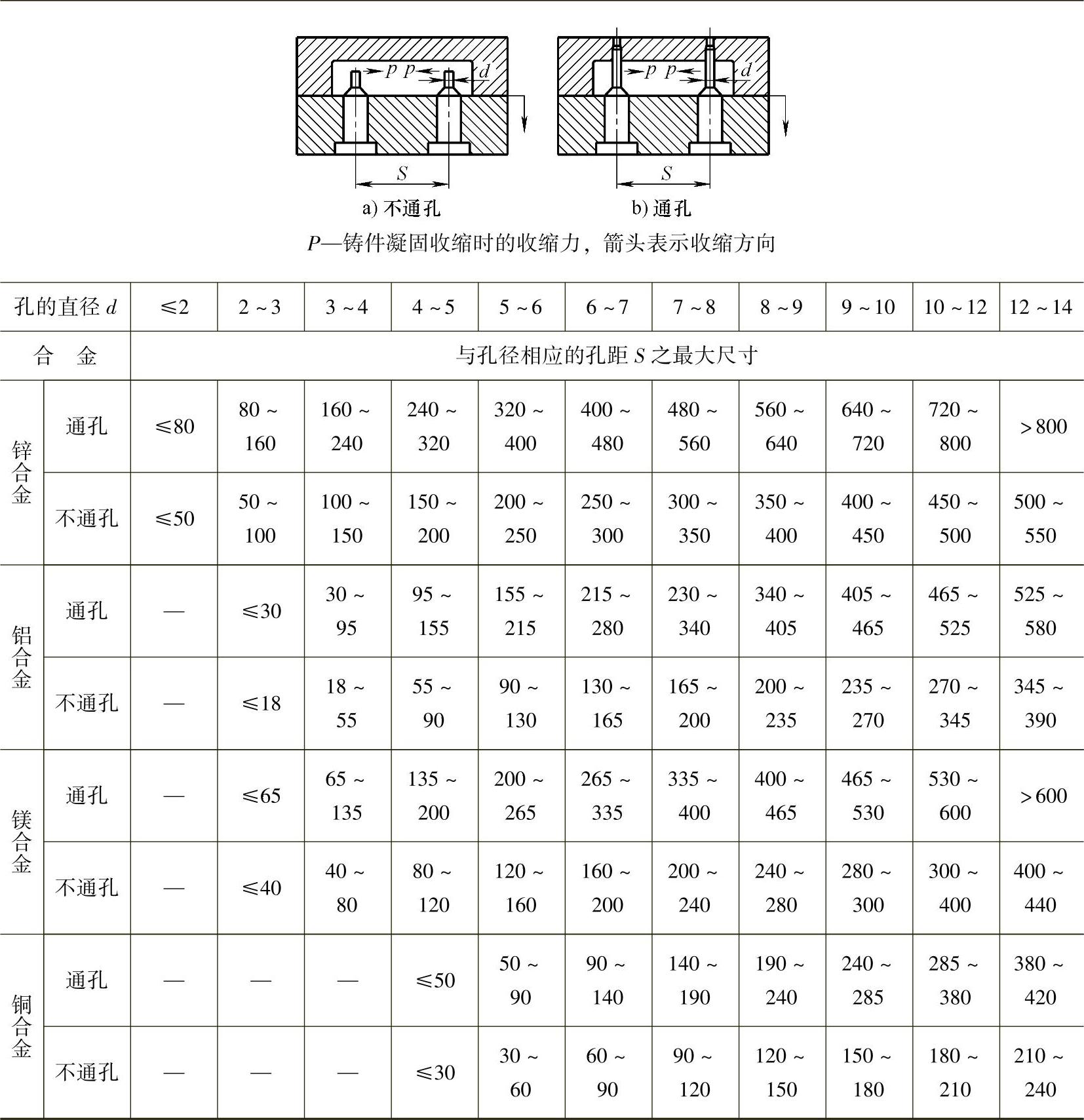

对压铸法来说,能压铸出相当小而深的孔,是其特点之一。但不是所有的孔都能压出,因为孔是由压铸型内型芯构成,细而长的型芯在受高温合金液的冲击和严重的热应力作用时,很容易弯曲或折断。因此,孔的最小直径及其深度受到限制,一般压铸件孔径与最大深度的关系见表5-64;孔的大小与孔距的关系见表5-65。

图5-116 在压铸件上设计孔的要求

表5-64 一般压铸孔径D对应的最大深度 (单位:mm)

注:1.孔距较大时,其最大深度应减小,厚壁上孔的深度应减小。

2.相同直径时,孔越深附加费用越高。

表5-65 孔的大小与孔距关系 (单位:mm)

注:当孔的深度小于表5-65的范围时,在适当的条件下,表中S最大尺寸可以适当地大些。

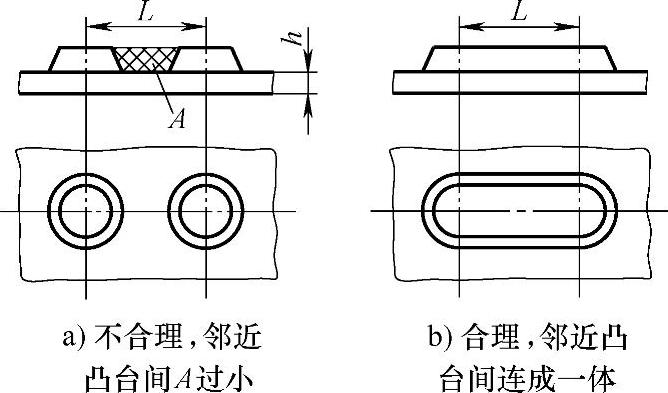

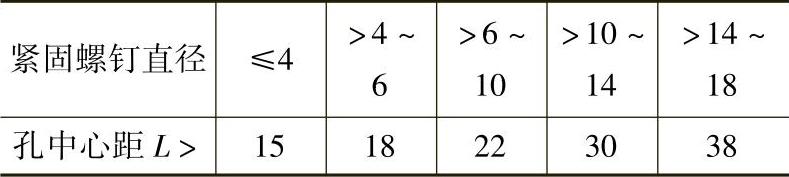

(8)压铸件上两邻近凸台的中心距不能过小 压铸凸台应有足够的高度,便于留切削余量,而不致使刀具切削到铸件表面上,凸台的最小高度h≈2~2.5mm。当紧固件的孔中心距L,也即压铸件上两邻近凸台的中心距L过小(孔中心距L等于或小于表5-66所列数值)时,则将使凸台间的压铸型尺寸过小,如图5-117a中A所示,这将削弱压铸型的强度,并降低其使用寿命。这时应将相近的凸台连成一体,如图5-117b所示。

图5-117 压铸件上两邻近凸台的中心距不宜过小

表5-66 紧固孔中心距 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。