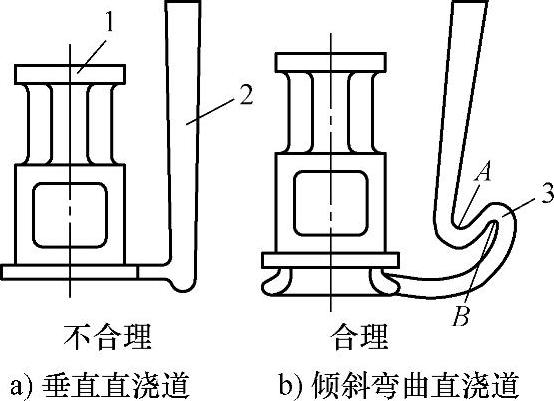

(1)金属型上,通常不宜采用垂直直浇道 由于金属型浇注的合金液多为易氧化吸气的非铁合金,采用如图5-88a所示垂直直浇道,开始浇注时,合金液垂直落下,易产生冲击飞溅;而且由于合金液不能完全充满整个直浇道,还容易带进空气及熔渣而影响铸件质量。如果采用倾斜而带弯曲的直浇道(见图5-88b),在弯曲处的A处低于B处,则浇注时,合金液在倾斜部分虽然也会带进一些气体和熔渣,但其数量要较垂直直浇道少得多;进入弯曲处,由于A处低于B处,不仅有良好的排气、排渣效果,而且这种浇道还具有缓冲作用,可降低合金液的流速,有助其平稳进入型腔,有助获得良好铸件,因此生产中广为采用。缺点是增大了金属型尺寸。

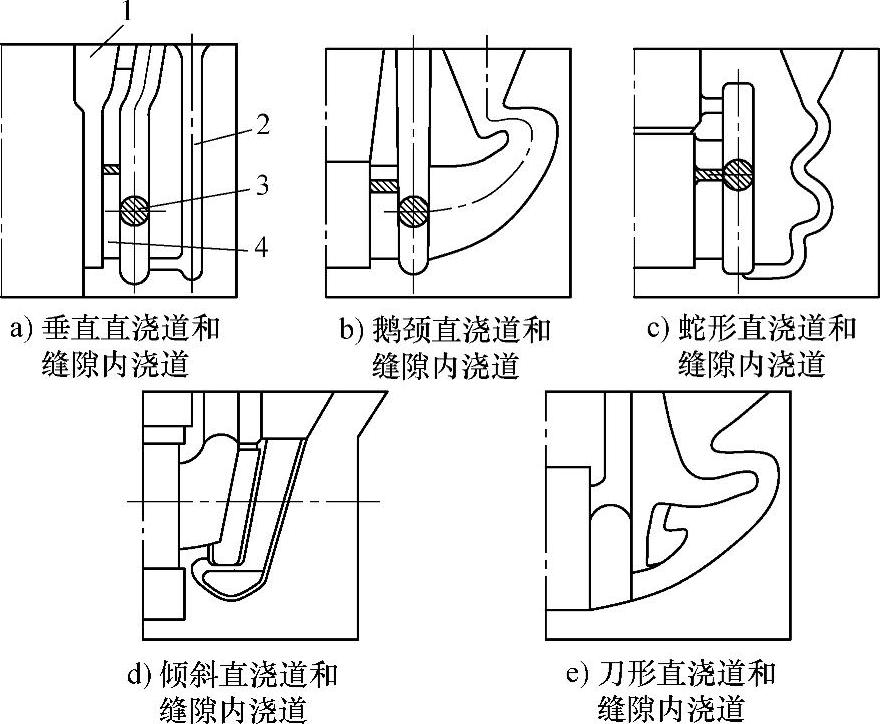

(2)用金属型铸造质量要求高的铝合金活塞及高度较大的筒形或板状铸件时,不可忽视采用缝隙式浇注系统 金属型的浇注系统一般分为顶注式、中注式、底注式和缝隙式。其中缝隙式浇道应用很广,当一个铸件同时存在几种可能的浇注方式时,宜优先考虑采用缝隙式浇道。因为它兼有顶注式、底注式两者的优点,如图5-89a~e所示。其内浇道均为缝隙式,而直浇道则有垂直直浇道、鹅颈直浇道、蛇形直浇道、倾斜直浇道和刀形直浇道,合金液大都从直浇道经集渣包进入缝隙式内浇道,其优点是:

1)金属液充型平稳,能有效地防止氧化、夹渣及气孔的生成。

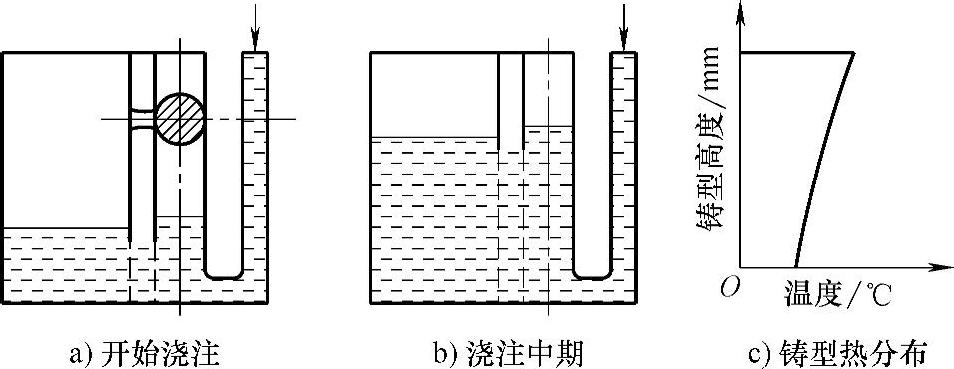

2)铸型热分布合理(见图5-90),有利于补缩。

3)有利于型腔中气体的排出。

其不足处只是:清理浇注系统比较困难;消耗于浇注系统的合金较多。

这种浇注系统特别适合质量要求高或高度较大的筒形或板状铸件,如铝合金活塞的金属型铸造等。

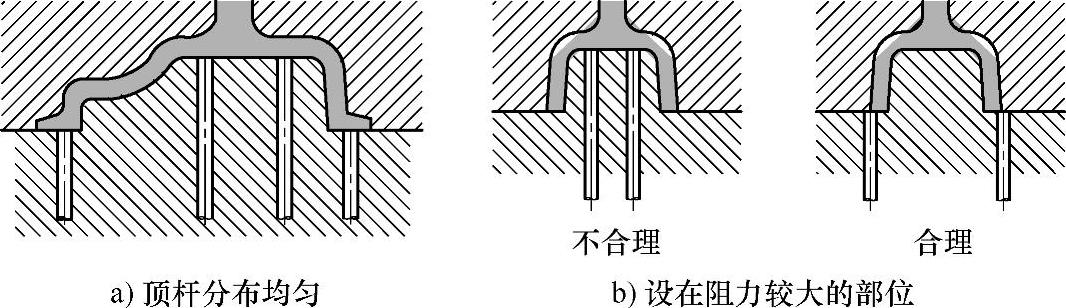

图5-87 顶杆分布示例

图5-88 金属型上通常不宜用垂直直浇道

1—铸件 2—垂直直浇道 3—倾斜弯曲直浇道

(www.daowen.com)

(www.daowen.com)

图5-89 缝隙式浇注系统结构

1—铸件 2—直浇道 3—集渣包 4—内浇道

(3)为了能节约合金液,金属型铸造的冒口高度不宜过高;也不可忽视在冒口中设置砂芯或与金属芯、冷铁配用 金属型铸造的冒口和砂型铸造的冒口具有同等的作用,即补缩、集渣和排气。不过,金属型冷却速度大,而冒口又常采用保温涂料或砂层,因此金属型的冒口尺寸可比砂型的冒口小。

在金属型中,对铸件设置冒口时,冒口高度不宜过高,太高时合金液消耗大,在大量合金液通过浇口进入冒口时,可能引起内浇道过热,铸件靠近浇口处产生缩松。当然冒口也不能过小,过小达不到补缩效果。

图5-90 缝隙式浇注系统的充型过程及温度分布

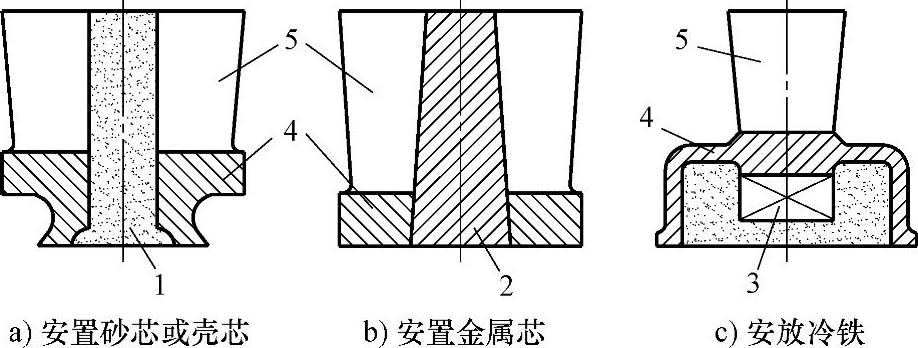

图5-91 减小冒口直径的措施

1—砂芯 2—金属芯 3—冷铁 4—铸件 5—冒口

为了能节约合金液,还可采用图5-91所示措施来减小冒口直径,即在冒口中设置砂芯或与金属芯、冷铁配合使用,实践证明均有明显的效果。

(4)用金属型浇注铝、镁合金铸件时,应尽量少用暗冒口 浇注铝、镁合金时应尽量采用明冒口。因为暗冒口液柱的静压力小,单靠暗冒口进行补缩,效果不好,而明冒口除冒口的液柱静压力外,还有大气压力的作用,其补缩效果远胜于暗冒口。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。