(1)为了简化金属型结构、充分发挥金属型的技术经济效益,在对生产的铸件进行审查时,不可忽现对该铸件结构进行工艺性分析 合理的金属型铸件结构工艺性,是保证铸件质量、简化金属型结构、充分发挥金属型铸造优点的先决条件。合理的铸件结构应遵循下列原则:

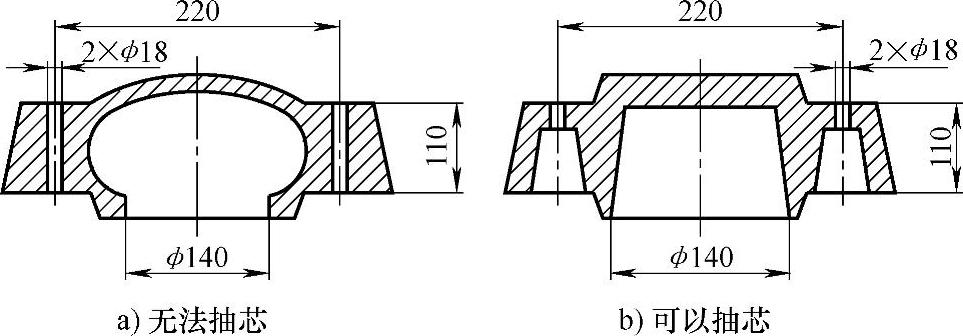

1)铸件结构不应阻碍出型、抽芯、收缩,如图5-64所示,将图5-64a所示铸件结构改成图5-64b后,即可顺利利用金属芯铸出。

2)壁厚差不能太大,以免造成各部分温差悬殊,从而引起铸件缩裂和缩孔。

3)铸件的最小壁厚应在允许范围内,不可过薄;铸孔也不可过小。另外,对铸件非加工面的精度和粗糙度应要求适当。要求过高会增加生产成本,甚至给金属型的制造带来困难。

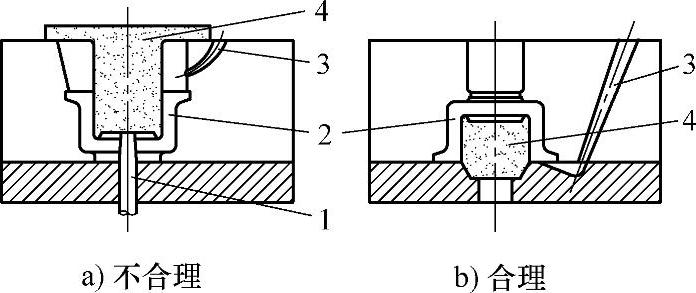

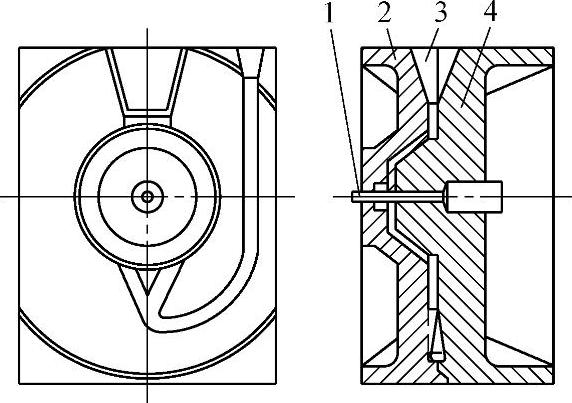

有的铸件虽然结构合理,但在制定其在金属型中的浇注位置和分型面时,如果欠合理性,不仅影响铸件质量,也会使金属型结构复杂化。例如图5-65所示为某铸件的两种浇注位置。采用图5-65a所示的浇注位置,铸件出型必须设顶出机构或抽芯机构,不仅使金属型结构复杂化,而且浇注时易冲芯;液流紊乱,容易进渣和卷气;冒口大;在金属芯1附近的厚壁得不到补缩,易产生缩孔和缩松;冒口切割工作量也大。若按图5-65b所示的方案,就克服了上述缺点,且型芯稳定,砂芯消耗量减少。

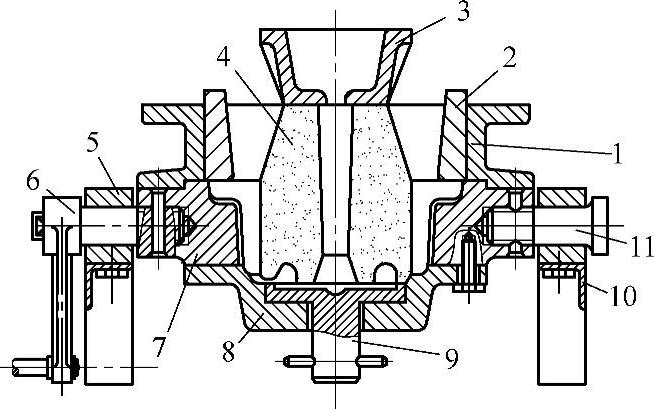

(2)金属型的结构形式多种多样,整体金属型通常不适用于形状复杂的铸件 金属型的结构取决于铸件形状、尺寸大小、分型面数量、合金种类和生产批量等条件。按分型面位置,金属型结构有整体金属型、水平分型金属型、垂直分型金属型和综合分型金属型之分。整体金属型制造简单、结实耐用、成本低、操作简单,用它浇注出来的铸件没有分型面,保证了铸件的尺寸精度。图5-66所示是铝合金阀盖生产用整体金属型,由上型、型体、底座组成,用螺钉固定联接。浇注后旋转手柄6,使金属型旋转180°,然后敲击顶杆9脱出铸件。整体金属型,只适用于能从铸型中方便取出的具有较大锥度的简单铸件,不适于较复杂的铸件,因为后者的形状较复杂,单从分型面考虑,就涉及分型面的数目(大多要有一处或一处以上分型面)、分型面的位向,不是整体金属型能达到目的的。

图5-64 金属型铸件结构

图5-65铸件在金属型中的浇注位置

1—金属型芯 2—型腔 3—浇道 4—砂芯

图5-66 阀盖金属型装配图

1—上型 2—半环 3—浇口杯 4—型芯 5—轴座 6—手柄 7—型体 8—底座 9—顶杆 10—角钢 11—转轴

图5-67 水平分型的金属型(https://www.daowen.com)

1—上型 2—下型 3—型块 4—砂芯 5—嵌件 6—止口定位

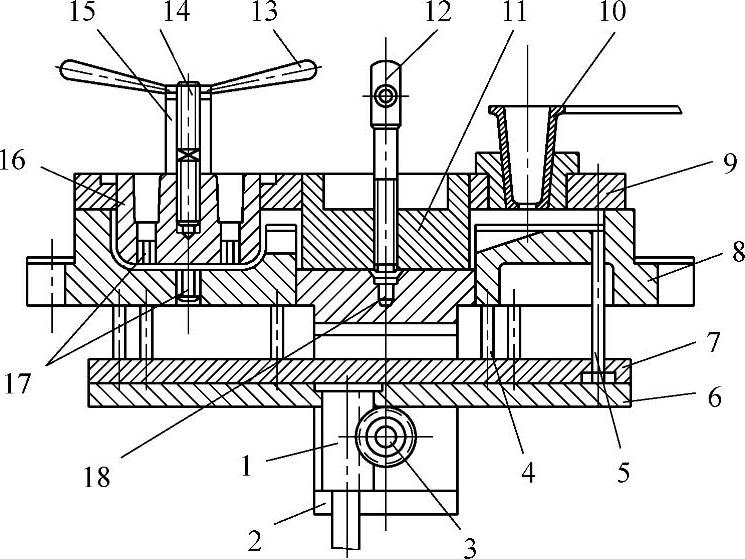

图5-68 壳体金属型装配图

1—齿条轴 2、15—支架 3—齿轮轴 4—导柱 5—顶杆 6—顶杆压板 7—顶杆板 8—下半型 9—盖板 10—浇口杯 11、16—型芯 12、14—螺杆 13—手柄 17—通气塞 18—支承钉

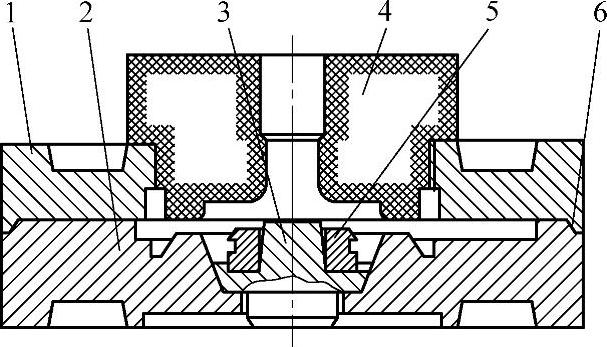

(3)水平分型的金属型,开型后的铸件不宜停留在上半型 水平分型的金属型通常是只具有一个分型面的金属型,其半型可作直线运动或旋转运动(上半型旋转)以开闭金属型。用这种金属型所生产的铸件,其主要部分或全部配置在下半型中,开型后,铸件停留在下半型。如果让铸件停留在上半型,合金液压头低,既不易保证铸件质量,也使上半型复杂化,增加金属型的制造难度和成本,铸件的出型也不方便,因此水平分型的金属型,大都尽量把铸件的主要部分或全部配置在下半型中,如图5-67和图5-68所示,其铸型主体由上、下两半型组成,下半型不动,上半型作开(合)型运动,可以配置各种型芯及抽芯和顶出机构。两图所示铸件生产工艺的主要差别是,前者采用的是砂芯;后者为金属型芯,为便于浇注后取出金属型芯,需要有抽出型芯机构,而图中手柄13、螺杆14、支架15用于抽出型芯16;型芯11的抽出方法与型芯16相同。顶杆5(8个均匀分布于铸件底部)用于顶出铸件(由齿轮齿条机构带动)。

采用这种分型,其优点是机构简单,安放砂芯方便,金属型强度高,不易翘曲变形,制造简单;但其缺点是不便于设置浇冒口,特别不适合底注,铸型排气也较困难,上型装卸,铸件出型不易实现机械化作业,手工操作时,劳动强度大。适用于简单件,特别适合于高度不大的、薄壁盘、板、轮类铸件。

尽管一般情况下,水平分型的金属型都使铸件停留在下半型中。但当铸型的上半型有大的砂芯时,则铸件仍可留在上半型中,取上半型时,同时把铸件的砂芯带下,然后敲击浇冒口取下铸件。

(4)铸件具有一个分型面的金属型垂直分型有其优越性,不可忽视 铸件具有一个分型面的金属型垂直分型,其半型可作直线运动或旋转运动以开闭金属型。而所生产的铸件则可配置在一个半型中,或分别配置在两个半型中;大量生产机械化程度高时,应使铸件留在动型上。反之,则留在定型上。图5-69和图5-70所示为垂直分型金属型实例。前者采用金属型芯,浇注系统较简单,合金液从铸件顶部注入;后者为用38—2—2锰黄铜生产六角螺母,采用蛇形直浇道,合金液从铸件底部注入,铸件顶部开有明冒口,用于补缩。这类金属型便于开设浇口、冒口和排气系统,配置金属型芯方便,开合型方便,容易实现机械化生产;缺点是,安装砂芯不方便及金属型容易变形。多用于生产简单的小铸件。

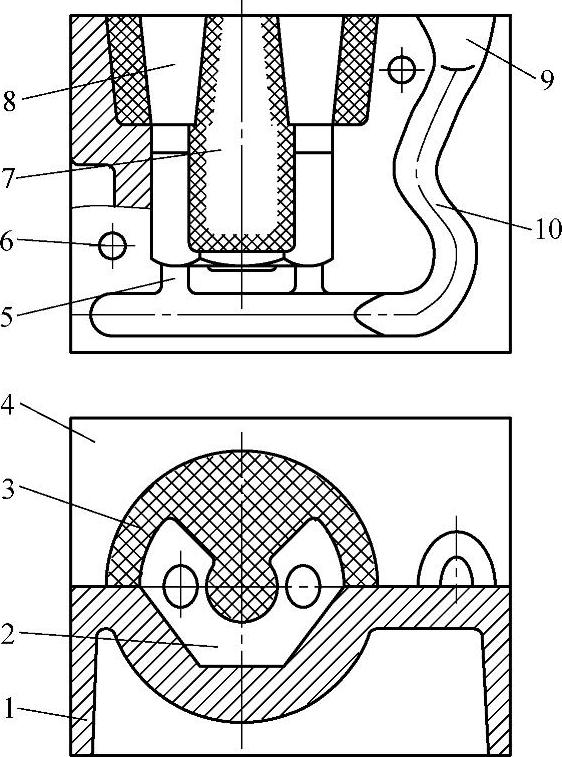

(5)较复杂铸件采用金属型生产时,通常不可不采用综合分型金属型 较复杂铸件采用金属型生产时,为便于取出铸件,便于设置浇冒口和排气系统,不可不将垂直分型和水平分型相结合,制成具有多个型面的金属型。采用这种金属型,铸件主要部分可配置在铸型本体中,底座(也称基座或底板)主要固定型芯;或铸型本体中主要是浇冒口,铸件大部分在底座中。这类结构形式工艺性机动余地大,可生产较复杂的零件,既具有垂直分型的优点,又克服了水平分型之不足;缺点是制作较为复杂。图5-71所示是采用综合分型金属型生产铝合金轮的例子,金属型主要由上盖(上型)2、右半型4、左半型16和底(基)座5组成。上盖(上型)2部分布置冒口(上小下大锥形结构)。铸件浇注后借旋转铰耳使底(基)座翻转180°后,敲击顶柱11脱出铸件。由于操作方便,大多数铸件都可运用这一种结构,已广泛应用于各种复杂铸件的生产。

图5-69 垂直分型金属型

1—金属型芯 2—左半型 3—浇道 4—右半型

图5-70 六角螺母金属型装配图

1—左半型 2—型腔 3、7—型芯 4—右半型 5—内浇道 6—定位销 8—冒口 9—外浇口 10—蛇形直浇道

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。