(1)对熔模铸件型壳的清除,靠单一的机械清理法,通常是不可能将铸件清理干净的 清理是熔模铸造生产中较为繁重的一道工序。目前,清除型壳及氧化皮常用的方法有三种:机械清理法、化学清理法与水力清理法。机械清理法包括振动脱壳清理、喷砂与抛丸清理;化学清理法包括碱煮化学清理,电化学清理;水力清理法包括高压水力清理法和电液压清理法。振动脱壳清理中,最简单的振动清理法,是用金属锤子敲击浇冒口,从而振落型壳。在大批量生产时,一般采用振动脱壳装置,这些装置分为立式振动脱壳机和卧式振动脱壳机两大类,其动力系统又可分为电动和气动。目前使用较多的是由各种凿岩机改装的立式气动脱壳机,其振动频率高,冲击大,故清除型壳的效果好,生产率高。但单一的振动清理只能清除铸件上残留的型壳,而对铸件小孔、深槽、不通孔(盲孔)及复杂内腔中的型壳不能清除干净。所以在生产中往往采用阶段清理的形式。如:振动清理→喷砂或抛丸清理;振动清理→抛丸清理→碱煮清理等。

高压水力清理法是利用较大功率的液压系统,使普通的水通过喷嘴变为压力高达70MPa或更大压力的高速射束,喷射到型壳、型芯上,使型壳(芯)被击成碎片或脱落。此法操作安全、无粉尘、生产率高,还可光饰铸件表面。

电液压清理是利用水中电极与铸件之间(或与电极之间)高压放电产生的冲击波和冲击压力,反复作用到型壳及型芯上,而将型壳及型芯清除干净。电液压清砂耗电少、效率高、成本低、无粉尘、劳动条件好,适于各种金属材质及各种大小复杂程度的铸件。但在清理过程中,会产生有害的CO、臭氧、噪声、电磁辐射等,必须采取安全防护措施。

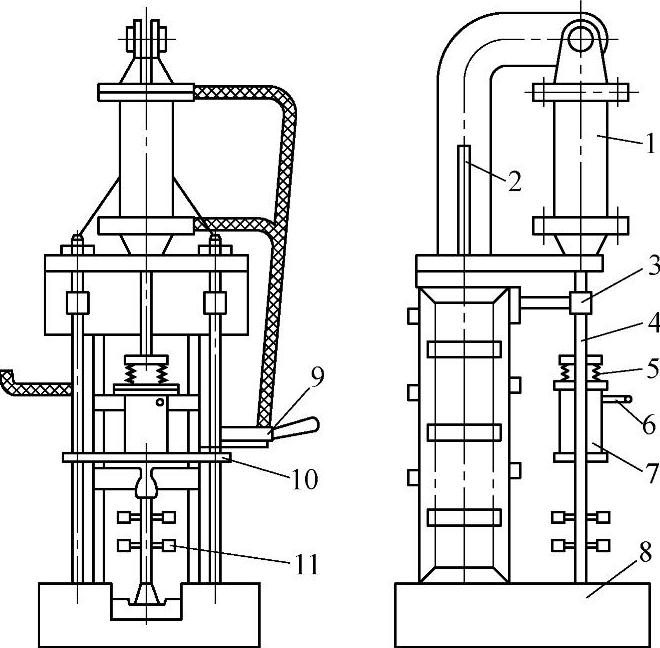

图5-63 凿岩机式脱壳机

1—气缸 2—支架 3—导向套 4—导杆 5—弹簧 6—手柄 7—凿岩机 8—底座 9—阀门 10—托板 11—铸件组

(2)采用凿岩机改装的振动脱壳清理,不适合清理带有凸块或脆性材料的熔模铸件 目前熔模铸件的脱壳清理较多使用由各种凿岩机改装的立式气动脱壳机,该机主要由机架、夹紧机构、凿岩机和供气系统等组成,如图5-63所示。其振动频率高,冲击大,故清除型壳的效果好,生产率高。但是振动噪声很大、粉尘多,所以需要配备消声装置与抽风除尘设备。同时,这类脱壳机不适合清理带有凸块或脆性材料的铸件,否则由于其冲击力大,振动频率高,易使这类铸件产生冷裂;对带有小孔、深孔、深槽及复杂内腔的铸件,清除不干净。

(3)熔模铸造铝合金铸件不可进行化学清理法中的碱煮处理;合金钢、铜合金铸件碱煮后不可缺少中和处理 当铸件表面的型壳用机械清理法不能完全排除时,可用化学清理法彻底排除。化学清理法一般分为碱煮、碱爆和电化学清理法等。(www.daowen.com)

碱煮的基本原理是:将带有残砂的熔模铸件放入苛性钠或苛性钾或苛性苏打溶液中加热煮沸时,产生下列化学反应:与苛性钠反应 2NaOH+SiO2→Na2SiO3+H2O与苛性钾反应 2KOH+SiO2→K2SiO3+H2O生成一种黏稠状的硅酸钠或硅酸钾液体,并从铸件上脱离出来,从而达到清除型壳(芯)残砂的目的。

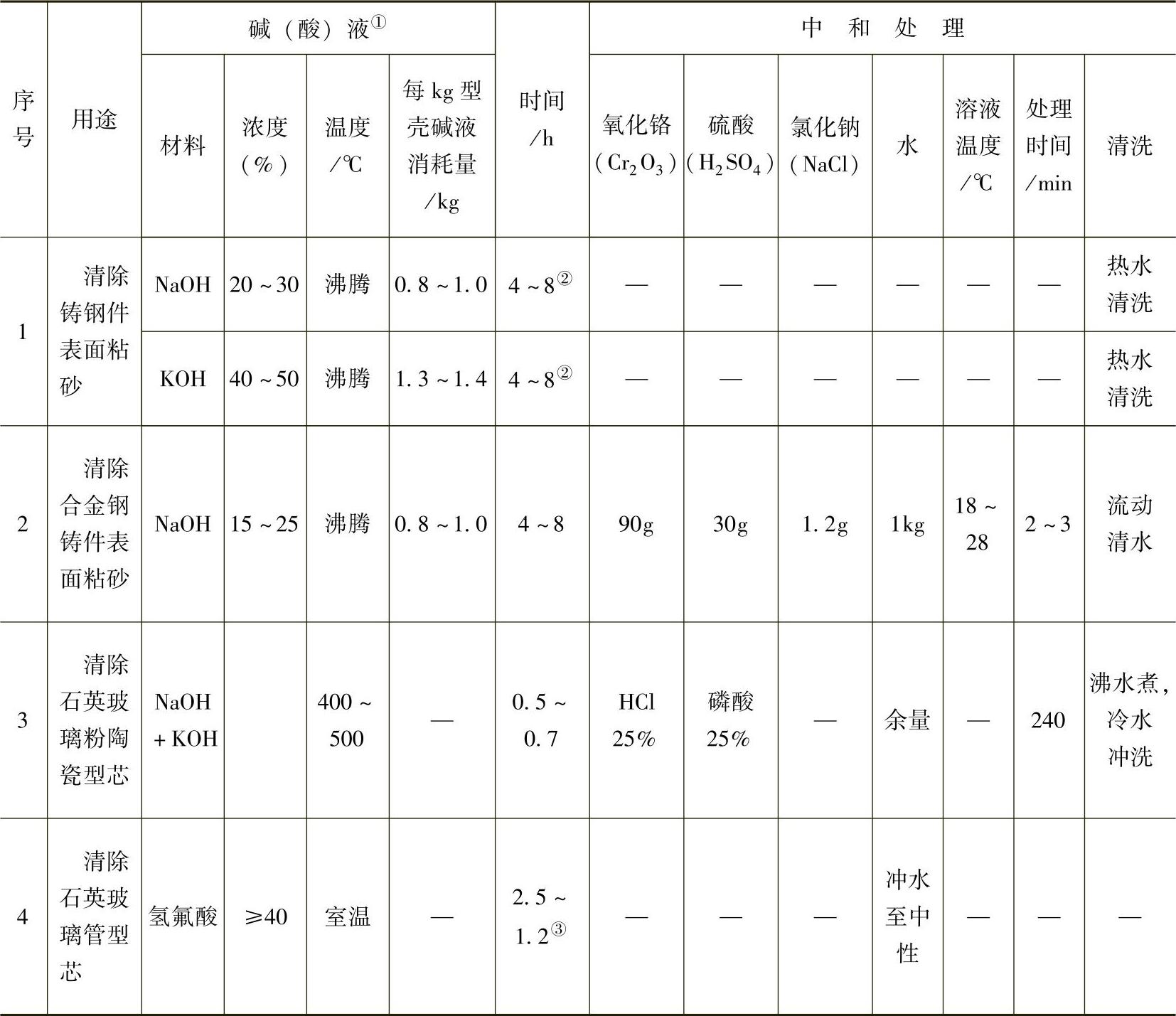

碱煮适用于碳钢和合金钢铸件,铜合金铸件也可以碱煮,但碱煮后要立即进行中和处理,否则会使铸件表面产生“锈斑”。中和处理的溶液及工艺参数见表5-43。铝铸件不能采用碱煮,否则会使铸件表面产生严重腐蚀,导致铸件报废。

表5-43 中和处理的溶液成分和工艺参数

①参考数字。

②此时间以清除粘砂为准。

③酸洗后还残留有型芯,可以用混合碱煮工艺再清除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。