(1)硅溶胶是熔模铸造制造型壳用涂料的一种常用优质粘结剂,为便于选用,其主要优越性和可能存在的问题及其技术要求不可不知 硅酸乙酯水解液配制的涂料所制型壳质量好,但硅酸乙酯价格昂贵。水玻璃价格便宜,但水玻璃中Na2O又使型壳质量下降。因此,制取一种价格低廉、又少无Na2O的硅酸溶胶便是铸造工作者所追求的方向。硅溶胶较好地解决了上述矛盾。

硅溶胶是SiO2的溶胶,由无定型SiO2的微小颗粒分散在水中而形成的稳定胶体,又称胶体二氧化硅,其胶粒呈球形,胶粒直径为6~100nm,比表面积达200m2/g左右。熔模铸造常用钠基硅溶胶的胶粒平均直径在7~20nm范围内。胶粒过小,胶液的稳定性差;胶粒过大,型壳的强度低。

硅溶胶的制备方法有酸中和法、电渗析法、离子交换法和溶解法。我国硅溶胶主要使用后两种方法生产。离子交换法是将水玻璃先用水进行稀释,再经离子交换,去除其中的钠离子(Na+)、氯离子和其他杂质,然后经过过滤、并加热浓缩得到一定密度的硅溶胶。溶解法是采用工业纯硅(硅含量≥97%)为原料,在催化剂作用下,经加热直接溶解在软水介质中,再经过过滤蒸发,即得到单质硅溶胶。

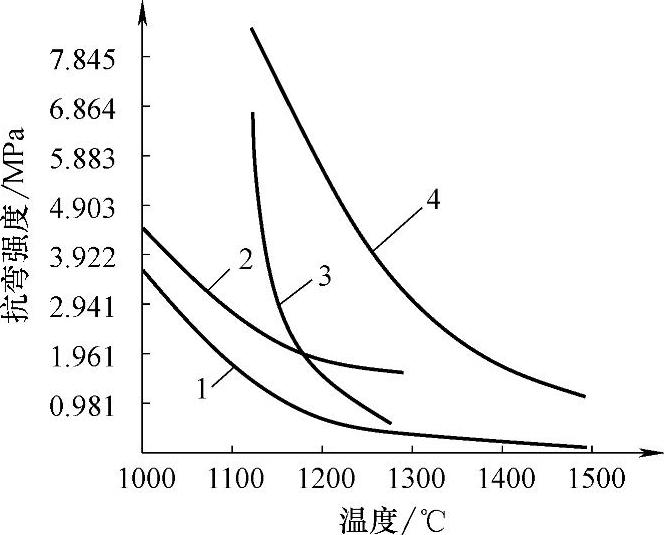

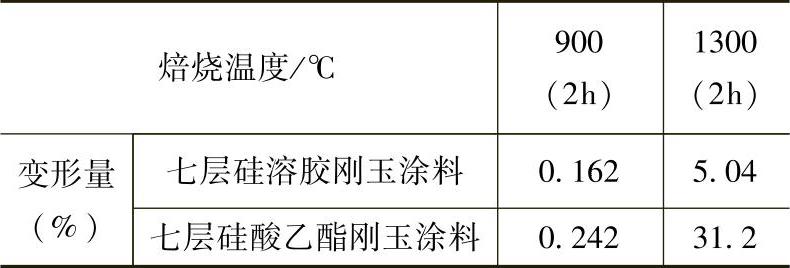

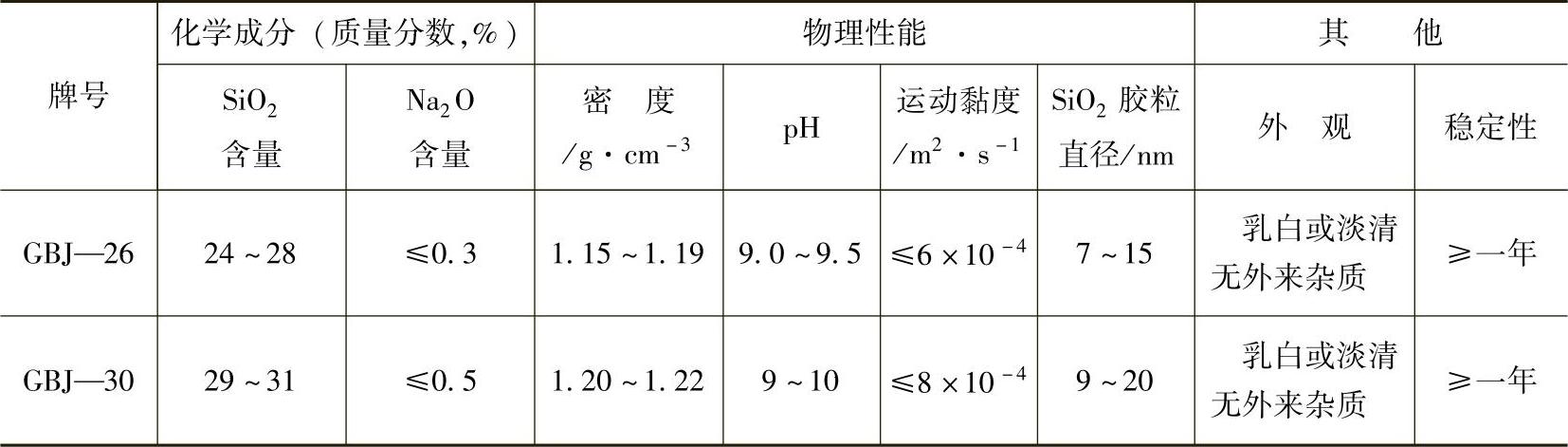

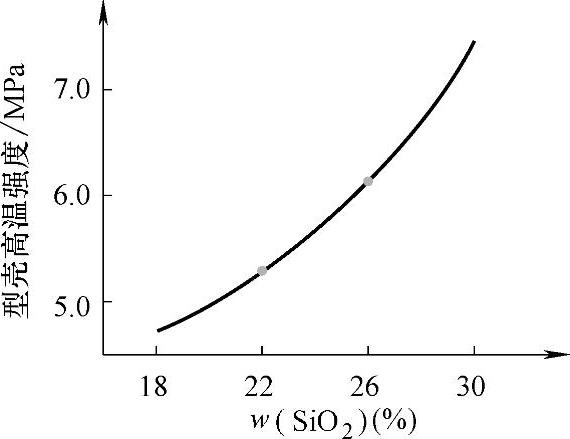

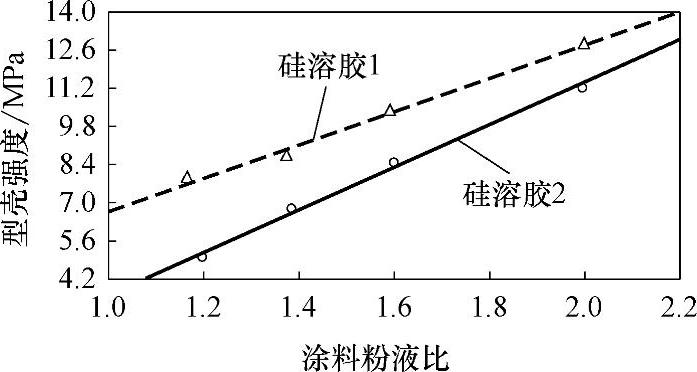

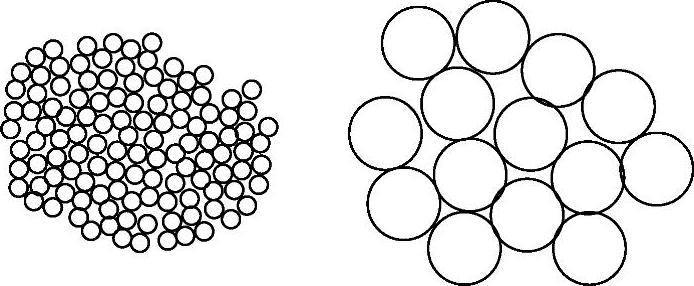

硅溶胶杂质含量少,黏度低,性能稳定,和硅酸乙酯同属优质粘结剂,但各有利弊。硅溶胶可直接使用,配制的涂料稳定性好,制壳时只需干燥而不需氨干,操作简便,环境卫生,型壳高温强度好(见图5-49),高温抗变形能力强(见表5-32),这都是硅酸乙酯型壳所不及的。但水基硅溶胶涂料对蜡模的润湿性差,需加入润湿剂等改善涂料涂挂性,干燥速度慢,湿强度低,制壳周期长,影响了生产效率。但硅溶胶仍是优质粘结剂,与硅酸乙酯水解液一样是精密熔模铸造的主要粘结剂。其主要技术要求参见表5-33。表中所列硅溶胶的SiO2含量和密度都反映其胶体含量的多少,即粘结力的强弱。一般来说,硅溶胶中SiO2含量越高、密度越大,则型壳强度也越高,如图5-50所示。而硅溶胶中Na2O含量和pH值则反映了硅溶胶及其涂料的稳定性。硅溶胶的黏度反映其黏稠程度,将影响所配涂料的粉液比,而涂料粉液比对涂料性能、型壳性能均有很大的影响,从而也影响铸件质量。黏度低的硅溶胶可配成高粉液比的涂料,所制型壳表面粗糙度值低,强度较好(参见图5-51)。黏度过高的硅溶胶,将使涂料粉液比低,即涂料中耐火粉料少,粘结剂多,对面层涂层而言,低粉液比将使涂层不致密、空隙多,从而使铸件表面粗糙。而且粉液比低还会造成型壳强度低(参见图5-51)。但粉液比也不宜太高,粉液比过高,涂料过稠,其流动性差,操作性能变坏,很难获得一个均匀而厚度合适的涂层,也会使型壳性能变坏。胶体粒子直径影响硅溶胶稳定性和型壳强度,粒子越大,溶胶稳定性越好,但凝胶结构中胶粒接触点少,凝胶不致密,型壳强度低,如图5-52所示。由于硅溶胶上述几个参数对涂料和型壳性能影响较大,故熔模铸造用硅溶胶技术要求对它们均有具体规定(见表5-33)。

图5-49 硅酸乙酯与硅溶胶粘结剂型壳强度比较

1—硅酸乙酯-刚玉型壳 2—硅酸乙酯-铝矾土型壳 3—硅溶胶-刚玉型壳 4—硅溶胶-铝矾土型壳

表5-32 硅酸乙酯与硅溶胶型壳高温变形量比较

表5-33 熔模铸造用硅溶胶技术要求(HB5346—1986)

图5-50 硅溶胶SiO2含量与型壳高温强度的关系

图5-51 涂料粉液比与型壳强度的关系曲线

图5-52 胶粒大小不同其胶粒结构中接触点不同

(2)熔模铸造用硅溶胶涂料配制前,有对购进的硅溶胶用适量水或乙醇进行稀释的,但稀释应适度。而且用水稀释,不宜用自来水;用乙醇,其加入量决不能多 硅溶胶中SiO2含量越高,所制型壳的强度也越高,所以,硅溶胶可不经任何处理直接配制涂料。目前大多数工厂均直接使用wSiO2为30%的硅溶胶配涂料。这样,工艺简单,操作方便,所制型壳强度较高,型壳层数较少,制壳周期相对要缩短。

在生产很小的钢铁金属铸件时,出于经济上的考虑,可将硅溶胶适当的稀释,如稀释至wSiO228%左右。而铝合金浇注温度低、密度小,对型壳高温强度要求相对较低;而且为了便于清理、不损坏铸件,型壳残留强度也必须低。因而铝合金用型壳面层与背层分别使用wSiO2为25%和20%的硅溶胶。不论出于经济或技术上的要求,稀释硅溶胶时,稀释后硅溶胶中SiO2质量分数一般不应低于20%,否则将因型壳的表面强度不高而造成铸件表面质量恶化。

稀释时,应用水作为稀释剂。由于自来水中常含有一定量的Cl-和SO42-离子以及水溶性的盐类,它们会改变硅溶胶的pH值,降低其稳定性,缩短涂料的可使用时间,所以稀释时应使用蒸馏水。可按下式确定稀释时水的加入量

W=A[(a/b)-1](www.daowen.com)

式中 W——需加入的水量(kg);

A——硅溶胶用量(kg);

a——原硅溶胶中wSiO2(%);

b——稀释后要求的wSiO2(%)。

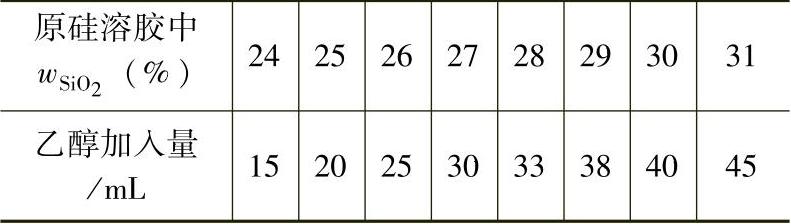

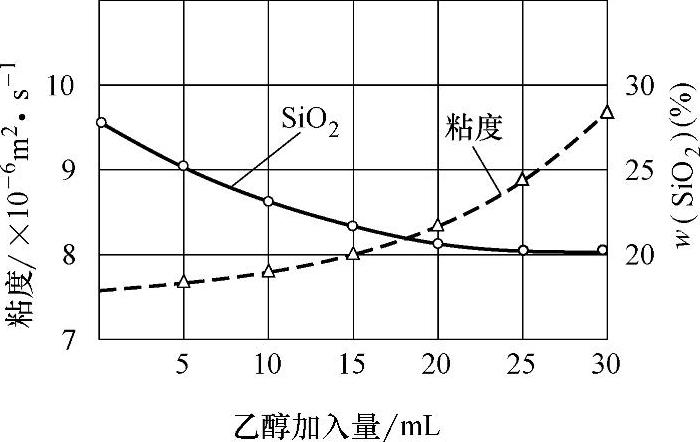

用乙醇稀释处理时,乙醇不但起稀释作用,同时也能降低硅溶胶的表面张力,改善涂料对熔模的润湿性,也即改善涂料的涂挂性能;它又易挥发,可加快胶体脱水和型壳的干燥速度。故有的工厂用乙醇作稀释剂。表5-34是按硅溶胶中SiO2含量确定需加入的乙醇数量。但在硅溶胶中加入乙醇,会使硅溶胶的稳定性降低,并使黏度增加(见图5-53),尤其在乙醇加入量超过25%~30%时影响愈加严重,故有人认为:用乙醇来稀释硅溶胶,在技术和经济上并不可取,不过,如果应用,必须控制乙醇的用量。

表5-34 稀释100mL硅溶胶的乙醇加入量

图5-53 乙醇加入量对硅溶胶黏度的影响

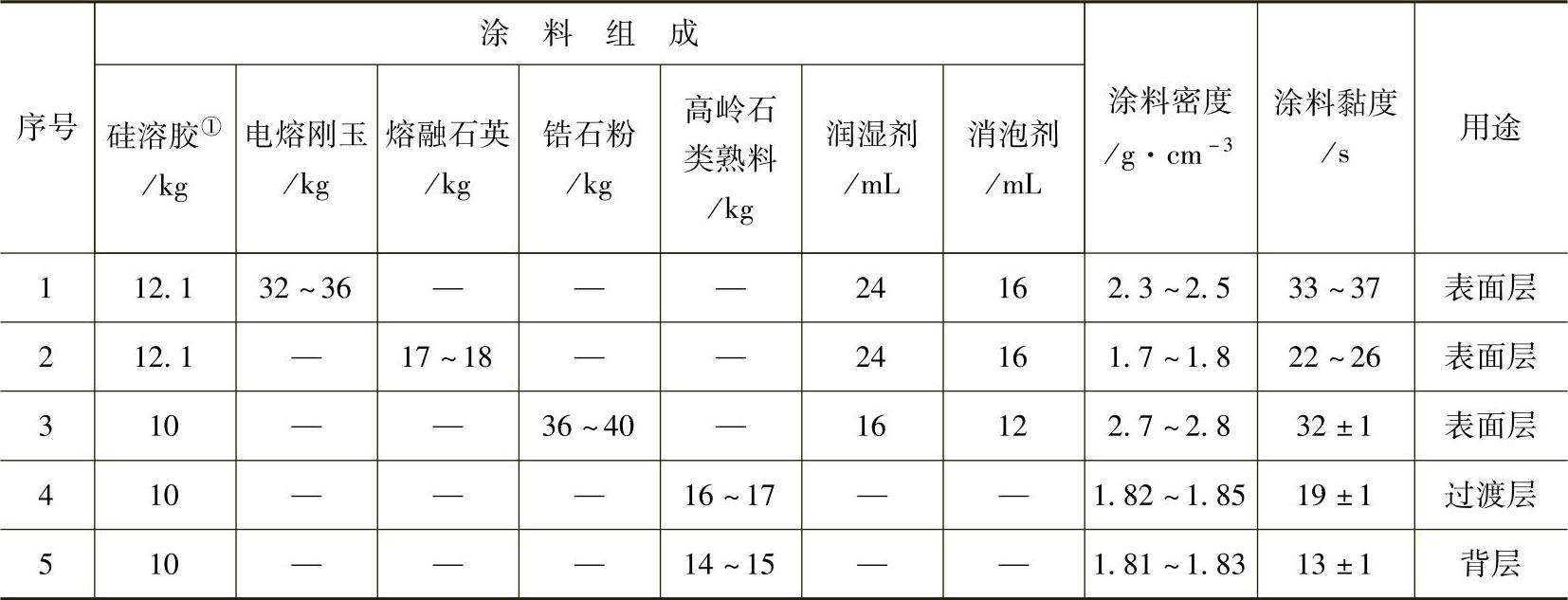

(3)硅溶胶涂料有面层涂料、过渡层涂料和背层涂料之分,它们所起作用不同,其组成及原材料也不宜相同 硅溶胶涂料有三种:面层涂料、过渡层涂料和背层涂料。面层涂料直接与合金液及其氧化物发生反应,并形成平整、致密、坚实而光滑的型壳表面,以保证铸件表面光滑、轮廓清晰、无表面缺陷。背层涂料不接触合金液,它应保证型壳具有良好的强度和抗变形能力等良好的综合力学性能。过渡层涂料则是为了更好地将面层和背层涂料结合起来。

涂料的种类不同,所起作用不同,其组成及原材料也不同。

面层涂料一般由粘结剂硅溶胶、耐火粉料、润湿剂和消泡剂等材料组成。有特殊要求时,还需加入晶粒细化剂等。因面层涂料是涂挂在蜡模组上的,为使水基硅溶胶涂料能很好涂敷,必须加入润湿剂来降低涂料的表面张力,以改善涂料涂挂性。适用于硅溶胶涂料的润湿剂为非离子型表面活性剂或阴离子型表面活性剂。由于阳离子型表面活性剂水溶液多呈酸性,易使硅溶胶发生凝聚而影响涂料的稳定性,故不宜采用。常用的非离子型表面活性剂有JFC润湿剂、渗透剂EA及OP润湿剂等。一般加入量为占硅溶胶粘结剂质量的0.1%~0.3%,最多不超过0.5%;涂料中加入润湿剂后,搅拌时混入气体极易发泡,致使涂料含气泡,所以又必须加入消泡剂消除气泡。消泡剂的种类较多,以选用具有抑泡作用的消泡剂为宜。用量约占粘结剂质量的0.03%~0.05%,最多不超过0.1%。另外,在生产高性能铸件如涡轮叶片时,为细化铸件表面晶粒,提高力学性能,常常在面层涂料中加入晶粒细化剂,例如有采用硅溶胶10kg和铝酸钴晶粒细化剂29~31kg组成密度大于等于2.40g/cm3的细化铸件表面晶粒涂料。有时为了其他目的,如了解型壳干燥情况,加入干燥指示剂。

在涂料主要材质的选择方面,面层涂层要经受合金液的冲击,有可能与合金液及其氧化物发生反应,所以原材料的选用也较严格。为保证涂层表面强度,常采用胶体粒度较小的(8~9nm)面层专用硅溶胶。为防止与合金液及其氧化物发生反应,耐火粉料的化学稳定性要好,要用较纯的材料。耐火粉料种类随铸件合金种类而定。高合金钢选刚玉作为面层耐火粉料,一般钢选锆砂或熔融石英作面层耐火粉料。

背层涂料一般由粘结剂和耐火粉料组成。有时还根据一些特殊要求加入一些附加物。如干燥指示剂、缓凝剂等。背层用胶体粒径13~14nm的硅溶胶作粘结剂,用高岭石熟料作耐火粉料。

过渡层也由粘结剂和耐火粉料组成。生产高质量铸件时,过渡层与面层用同种耐火粉料。铸件质量要求不高时,从经济上考虑,过渡层与背层使用同种耐火粉料。

配方举例见表5-35。

表5-35 国内熔模铸造用硅溶胶涂料配方举例

①硅溶胶的wSiO2=30%

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。