(1)硅酸乙酯本身不能直接作粘结剂使用,必须经水解处理。但水解时除水应足够外,不可不加入乙醇作溶剂以及盐酸作催化剂等 硅酸乙酯又称正硅酸乙酯,其分子式为(C2H5O)4Si,一般由四氯化硅和乙醇直接反应制取,反应中盐酸作为副产品。反应式如下:

SiCl4+4C2H5OH=(C2H5O)4Si+4HCl

但在生产硅酸乙酯时难免有水参与此反应,所以工业硅酸乙酯中不单含有正硅酸乙酯,还有其他类型的缩聚产物,它们的化学通式为(C2H5O)2(n-1)SinOn-1,n=1、2、3、…、6。并按n值来称呼聚合物,如n=1为单乙酯,n=2为二乙酯,依次类推。n越大,其中的SiO2含量越多。国内生产的硅酸乙酯大多含SiO230%~34%(其中正硅酸乙酯的质量分数为50%左右),可把它称为硅酸乙酯32。国外广泛采用硅酸乙酯40,其含SiO240%~42%中的聚合物主要为四乙酯、五乙酯,而正硅酸乙酯的质量分数则降至8%~15%。在工业硅酸乙酯中还含有少量的HCl。

硅酸乙酯能溶于乙醇(酒精)、异丙醇或丙醇、丙酮、汽油等有机溶剂中(广泛应用的是乙醇),但不溶于水,而能与水起水解反应。

硅酸乙酯本身并不是溶胶,不能起粘结剂作用,必须经过水解成为水解液才具有粘结能力。所谓水解反应就是硅酸乙酯中乙氧基(-OC2H5)逐步被水中的羟基(-OH)所取代,而取代产物又不断缩聚的过程。当参与水解的水量不够时,生成一种不完全水解产物——有机硅聚合物,其反应式为

(C2H5O)4Si+H2O=(C2H5O)3SiOH+C2H5OH

这种水解液制造的型壳不易硬化,型壳上容易出现鼓胀、分层等缺陷。只有参与水解的水量足够时,才能生成硅酸(nH2O·SiO2)和乙醇,即硅酸在乙醇中的溶液。

水和硅酸乙酯由于不能互溶,如单独把它们放在一起,水解反应很难在整个体系内均匀进行,在硅酸乙酯不能与水充分接触的地方会形成不完全水解产物有机硅聚合物。各部分参与水解的水量不同,会生成不同组成的硅酸,并且水解进行极慢,如此得到的水解液质量极差。但硅酸乙酯和水都溶于酒精或丙酮,所以水解时常用酒精或丙酮做媒介,使水和硅酸乙酯能均匀接触并发生反应。同时又可用酒精或丙酮作为硅酸的溶剂,以调整硅酸溶胶的浓度。

但如此进行的水解反应仍嫌太慢,硅酸的胶粒太大,不完全水解产物太多,故水解液的性能还是不好,且不稳定。为了加速水解反应,细化胶粒,在水解时加少量HCl作为催化剂,此时的化学反应过程为:

(C2H5O)4Si+HCl=(C2H5O)3SiCl+C2H5OH

上式中生成的氯化硅酸乙酯的水解比硅酸乙酯快,故它立刻与水发生如下反应:

(C2H5O)3SiCl+3H2O=SiO2·H2O+3C2H5OH+HCl

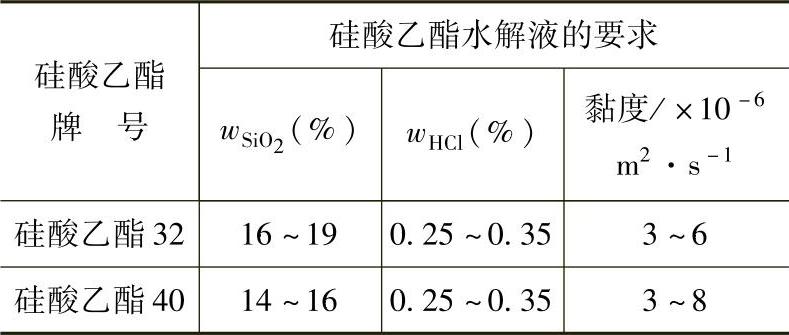

在水解硅酸乙酯之前,须查有关手册,先计算所需的水、溶剂、催化剂和其他附加物的用量,然后对硅酸乙酯进行水解。所指附加物,包括为了中和涂料中所带入的碱金属、碱土金属氧化物、氧化铁等杂质,有时可向水解液中加入0.3%~0.5%的硫酸;为了增大型壳的塑性,防止高温焙烧和浇注时型壳的开裂,可在水解液中加入0.3%~0.4%的硼酸。水解后的硅酸乙酯水解液,经检查应该是透明、无沉淀物和絮状物,SiO2、HCl的含量和黏度符合表5-30的要求,就可将其用来配制涂料。

表5-30 硅酸乙酯水解液的要求

(https://www.daowen.com)

(https://www.daowen.com)

(2)为对硅酸乙酯作好水解处理,除了注意成分配比外,还不可忽视对水解工艺的选择,以及水解时对温度的控制:水解时溶液温度不可过高,也不宜过低 为对硅酸乙酯作好水解处理,除了成分配比外,水解工艺对硅酸乙酯水解液的性能也有极大影响。目前可用的工艺,有一次水解、二次水解和综合水解三种,用得较多的工艺是一次水解法,另外,综合水解法也得到了广泛的推广。

一次水解法是先将乙醇和水加入水解器内,搅拌均匀,然后加入催化剂盐酸和醋酸(如有硫酸,则在加醋酸后再加),搅拌混匀后,开始缓慢地或逐滴加入硅酸乙酯并进行搅拌。水解过程是放热反应,要控制水解液的温度,以免水解时溶液温度过高,使胶粒积聚长得太大,引起水解液的黏度增大,稳定性降低,影响型壳质量。不过,水解温度也不宜过低,若过低,则反应未能进行到所要求的程度,所得产物水解程度不足,相对分子质量过小,型壳强度低。通常水解硅酸乙酯32时,水解反应温度宜控制在40~50℃;对于硅酸乙酯40,由于已有一定的聚合度,故水解反应温度宜低些,一般为32~42℃。

水解硅酸乙酯时,为控制反应温度可采取以下几种措施:

1)控制硅酸乙酯的加入速度及流量:加入速度过快或流量过大,温度上升快,反应初期尤甚。因此,水解时,如温度有过高的趋势,应减慢硅酸乙酯的加入速度或加入量。

2)使用带有水冷和升温的水解液容器,以便温度偏高时可水冷降温,温度偏低时可加热升温。

3)在气温较低时(冬季),可用热水将硅酸乙酯及乙醇先进行预热至20℃以上,然后再进行水解操作。

加完硅酸乙酯后,继续搅拌30~60min,使硅酸乙酯的水解能充分进行。出料后放16h以上使用。在使用前需先测定水解液中SiO2和HCl的含量及黏度(见表5-30)。配涂料时,只需向水解液中加入耐火粉料,并充分搅拌即可。此工艺操作简单,水解反应缓和,水解液黏度小,工艺稳定。型壳强度高,涂料使用周期长。但硅酸乙酯用量相对较大(wSiO2为18%~21%),成本略高。

二次水解是将所需的溶剂(乙醇)分两次与硅酸乙酯混合,第一次加入溶剂的作用,是使硅酸乙酯在溶液中发生水解-缩聚反应,第二次加入溶剂是起稀释作用。其工艺操作过程,是在水解器内加入乙醇总量的15%,然后再加入待水解硅酸乙酯总量的1/3,并搅拌2~3min。在搅拌的情况下加入酸化水(全部用水和盐酸预先混合好)总量的1/3,并搅拌2~3min,控制水解液反应温度不超过50℃。重复依次加完硅酸乙酯和酸化水后;继续搅拌30~60min。最后把全部乙醇和醋酸预先混合后加入,再搅拌30~60min。把水解液装入容器内保持24h后使用。此工艺操作繁杂,较一次法水解反应激烈,水解液黏度大,弥散度低,型壳强度低,涂料使用周期短,但硅酸乙酯用量少(wSiO2为12.5%~14.5%),成本低。

综合水解法的实质是使水解过程与耐火粉料的混制过程同时进行。先将硅酸乙酯与溶剂乙醇放在一起,搅拌2~3min,再加耐火粉料,高速(2800r/min)搅拌5~10min,使硅酸乙酯溶液能很好地润湿粉料表面,然后逐步加入酸化的水(水和盐酸预先混合),并搅拌1~1.5h,使水解反应在粉料表面进行。如此得到的涂料分散度高,均匀性好,型壳强度增加,且节省硅酸乙酯,但很难对涂料的黏度进行调节。目前国内使用,其质量尚不稳定,应用还不普遍。

另外,还有用于硅酸乙酯和硅溶胶型壳加固的加固剂水解:其水解工艺同二次水解,水解后停放七天后使用,或加入原硅酸乙酯体积分数为30%的乙二醇乙醚,放置一天后使用。

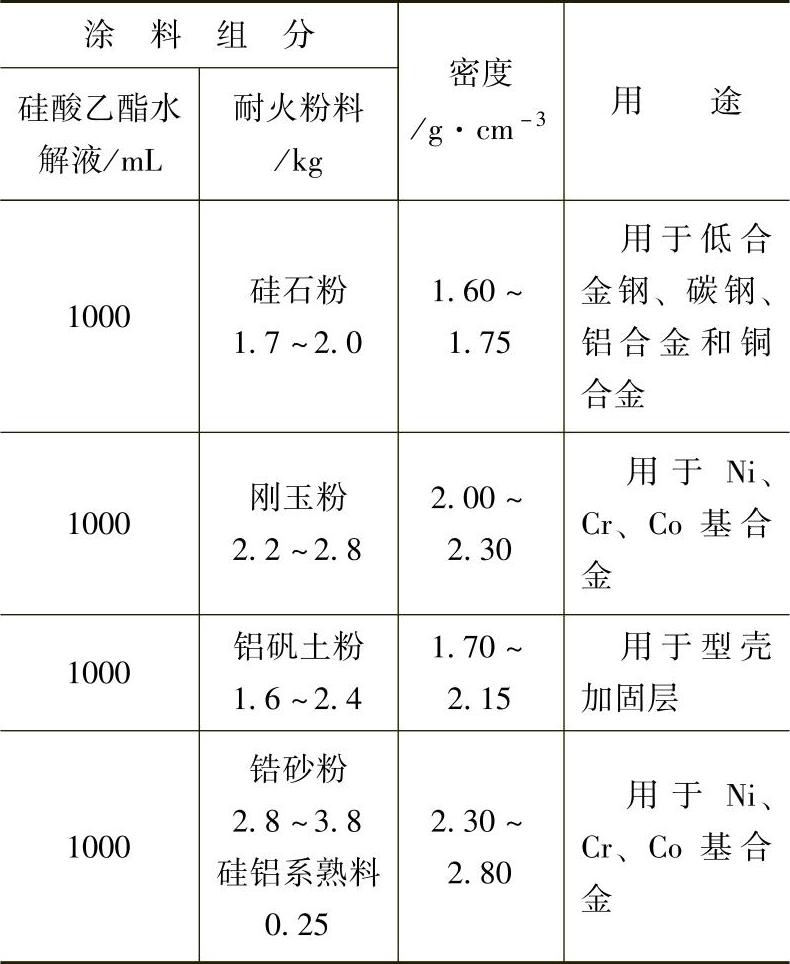

(3)硅酸乙酯水解液是价格较贵的优质粘结剂,为防止用它作粘结剂所配涂料产生胶凝或降低使用周期,配方中所用耐火粉料的Na2O、K2O和MgO含量不可高 硅酸乙酯是一种较贵的化工产品,而硅酸乙酯水解液则是优质的粘结剂,所制型壳性能好。因为是醇基粘结剂,所配涂料与蜡模涂挂性好,不必另加润湿剂,同时其黏度小,所配涂料粉液比高,涂层致密,铸件表面光洁。硅酸乙酯型壳的室温及高温强度高、抗变形能力强、尺寸稳定性好。又可通过氨气催化胶凝,型壳干燥硬化快,生产周期短。表5-31是常用几种涂料的配比及用途。所用耐火粉料系根据所浇铸件合金类型进行选用,常用的有电熔刚玉、锆石、硅石、铝矾土和高岭石等,不过,必须指出的是,硅酸乙酯对耐火粉料中所含的磁性金属氧化物比较敏感,当含量过高时,将降低涂料的使用周期,或促使产生胶凝,所以应尽量采用Na2O、K2O和MgO量较低的耐火粉料。

硅酸乙酯涂料的制备应在专用的不锈钢容器内进行,要进行1h以上的充分搅拌,使涂料的黏度达到稳定后才可涂挂模组。

表5-31 几种涂料的配比及用途

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。