(1)用熔模铸造法生产要求尺寸精度高、表面粗糙度值较低的铸件时,不宜采用水玻璃粘结剂型壳 熔模铸造的型壳,按使用粘结剂分类为:水玻璃粘结剂型壳、硅酸乙酯粘结剂型壳、硅溶胶粘结剂型壳、新型快干硅溶胶型壳、硅酸乙酯(或硅溶胶)-水玻璃粘结剂型壳。

从国外来看,美、英、德、法、日等国的熔模铸造,长期以来,均采用硅酸乙酯水解液和硅溶胶作为粘结剂。20世纪50年代,前苏联在生产精度要求不高的汽车、拖拉机零件时,为了降低成本,采用水玻璃作为粘结剂,并将此工艺推广到中国和东欧等。我国目前在熔模铸造中常用的粘结剂是水玻璃、硅酸乙酯水解液和硅溶胶三类。

水玻璃粘结剂熔模铸造工艺的特点为:水玻璃粘结剂和涂料的性能稳定、应用方便;采用硬化剂化学硬化、强度建立快、湿态强度大,制壳周期短;水玻璃价格低廉,货源充足易得等。但水玻璃粘结剂型壳所制得的熔模铸件,其表面粗糙度比硅酸乙酯粘结剂型壳、硅溶胶粘结剂型壳、硅酸乙酯(或硅溶胶)-水玻璃粘结剂型壳要差。这主要是由于水玻璃的基本组成是硅酸钠,水玻璃中的Na2O在高温时能和型壳中的SiO2形成低熔点化合物,如Na2O·2SiO2,而Na2O·2SiO2与石英SiO2生成的共晶产物的熔点只有793℃,所以水玻璃型壳髙温时软化,强度低,易变形、开裂,导致铸件尺寸精度低。另外,水玻璃对熔模模料的润湿性差,加之其黏度大,所配涂料粉液比很低,涂层不致密,因而铸件表面较粗糙。因此,熔模铸造的水玻璃粘结剂型壳不宜用于铸造表面很光洁的铸件,但仍可广泛应用于生产尺寸精度要求较低和表面粗糙度值要求可较高的碳素钢和低合金钢铸件,以及熔点较低的非铁合金铸件。

(2)水玻璃粘结剂涂料的表面层涂料和加固层涂料的主要作用不同,其配方也不宜无差异

由于表面层涂料的作用主要是保证型壳及铸件的表面质量;加固层涂料的主要作用是加厚加固型壳,保证型壳具有足够的强度。因而表面层涂料和加固层涂料的配比及制备亦有所差异。现分别将其组成及基本要求以及它们的差异介绍如下:

1)表面层涂料:

①组成:水玻璃+耐火粉料+表面活性剂+消泡剂(后加)。

②基本要求:

a.水玻璃:模数3.0~3.4(要求wSiO2=21%~23%、wNa2O=6.5%~7.5%),密度1.27~1.31g/cm3。选用密度较低的水玻璃作表面层涂料的粘结剂,以便可多加粉料。因为在一定范围内,表面层涂料的粉液比愈高(即粉料含量愈高),则型腔表面愈致密、愈光滑,愈有利获取高表面质量的铸件。

b.耐火粉料:粒度≤270~320目(干粉料);而耐火粉料种类的选用为:面层涂料应根据铸件合金的不同种类而定,通常碳钢、低合金钢、铸铁及铜合金等的面层粉料可选用精制白硅石粉、莫来石粉、铝矾土粉等;浇注不锈钢、锰钢及高合金钢铸件时,则应采用白刚玉粉、锆英粉、熔融石英、棕刚玉粉等。

c.表面活性剂:非离子型表面活性剂(JFC、OP、TX—10等),常用加入量约占粘结剂质量的0.1%~0.3%(最多不宜超过0.5%)。

d.消泡剂:醇类破泡剂或有机硅树脂系抑泡剂,常用加入量约占粘结剂质量的0.05%。

2)加固层涂料:

①组成:水玻璃+耐火粉料(在需要时,也可加适量表面活性剂)。

②基本要求:

a.水玻璃:模数3.0~3.4(要求wSiO2=23%~27%、wNa2O=7.5%~9.0%),密度1.29~1.34g/cm3。

b.耐火粉料:粒度≤200目(干粉)。

对加固层涂料来说,通常在一定范围内,涂料中的粉液比愈高(即耐火粉料的含量愈大),型壳的强度愈高;粘结剂的密度愈大,型壳的强度也愈高。水玻璃粘结剂加固层涂料用耐火粉料大多使用铝-硅系材料,常用的大体有两种:

一种是以生料、轻烧熟料为主,如耐火粘土(要求Al2O3含量>25%)。一般以生料配制的涂料,易吸水膨胀,黏度变化较大,涂料性能不很稳定。通常是以硅石粉和耐火粘土(生料)混合配成加固层涂料,一般粉液比不高。此种涂料制成的型壳,其高温强度尚可满足生产要求,型壳的残留强度较低,脱壳清理容易。

第二种是以莫来石、铝矾土等铝-硅系耐火熟料(包括匣钵粉、上店土、煤矸石、焦宝石等)为主,配成的涂料粉液比高,不易吸水膨胀、涂料性能稳定,涂层渗透、硬化速度较快,型壳高温强度较好,但其残留强度也较高,影响其脱壳性。(https://www.daowen.com)

若将耐火粘土生料与耐火熟料混合配成加固层涂料,则兼有生、熟料的优点,这种型壳在具有良好的高温强度的同时,使脱壳性得以改善。因此,采用生熟耐火材料混合配料,可使型壳获得较好的综合性能,是一种较好的加固层涂料配料方法。

(3)熔模铸造中通常要求配制好的水玻璃粘结剂涂料不宜立即使用,而应进行回性,其原因不可不究 配制熔模铸造用水玻璃粘结剂涂料常用的水玻璃的模数应为M=3.0~3.4,密度1.27~1.34g/cm3。它采用的水玻璃是按国家标准GB/T4209―2008《工业硅酸钠》中的液—1~液—3(一、二、三类水玻璃)。液—1降低模数使用,液—2用水稀释后使用,液—3(第三类水玻璃)模数较低,应用时需进行提高模数处理后使用。而用水玻璃配制的涂料,则是由水玻璃粘结剂、耐火粉料、表面活性剂以及消泡剂等材料混合组成的一种水基浆料,国内熔模铸造厂或车间通称其为涂料。配制时,一般是先加入已称重的水玻璃及活性剂,然后边搅拌、边将粉料加入水玻璃中搅拌1h以上,然后加入适量消泡剂以去除涂料表面的气泡,当涂料达到工艺要求后应静置4h以上。使用前再进行搅拌,并调整有关指标至合乎要求后即可开始使用。

搅拌均匀后静置4h以上称回性,回性的作用是使粘结剂与粉料充分润湿,排除粉料表面吸附的和搅拌时卷入的气泡。经过充分回性的涂料密度升高,黏度降低并趋于稳定,涂挂性与流动性改善,硬化时胶凝收缩小,型壳强度高。回性是搅拌所不能取代的。

(4)在混制水玻璃等粘结剂涂料时,为确保涂料质量稳定,搅拌机的搅拌应平稳,其搅拌叶片的转速通常不宜过快,而且在整个涂料过程中搅拌不可停止 配制涂料时,应让各组分均匀分散,相互充分混合和润湿。即耐火粉料不成团,与粘结剂充分混合、分散和润湿,以保证涂料性能优良。涂料配制用设备、加料次序和搅拌时间等均会影响涂料的质量。

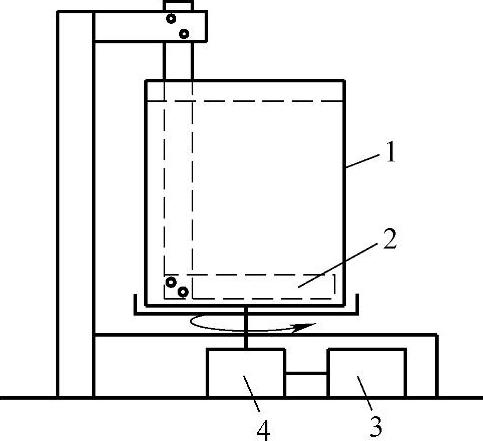

配制水玻璃(包括硅溶胶,甚至硅酸乙酯)粘结剂涂料时,所选用的搅拌设备的搅拌应平稳,其搅拌叶片的转速通常不宜过快,以免搅拌时过多卷入气体。图5-46是近些年来采用较多的比较适合水玻璃等粘结剂涂料制备的L型低速连续式搅拌机,此种搅拌机中的L形条状叶片是固定不动的,它是依靠涂料桶的慢速转动(转速约20~50r/min)来达到搅拌涂料的目的。由于设备转速慢,配涂料时气体不易被卷入涂料中,同时L形叶片离桶底距离很近,使涂料基本无沉淀,粉料分散较好,上下均匀。同时,由于料桶转速较低,所以在整个涂挂操作过程中可不停机连续转动搅拌,从而使涂料的工艺性能及质量保持前后一致。采用连续式低速搅拌机(不仅适合水玻璃粘结剂涂料,而且用硅溶胶作粘结剂时,由于其黏度低,涂料易沉淀,也很需要这种连续式低速搅拌机)能稳定涂料性能,对改善并提高型壳及铸件质量较为有利。

图5-46 L型涂料搅拌机示意图

1—涂料桶 2—L型叶片 3—电动机 4—变速器

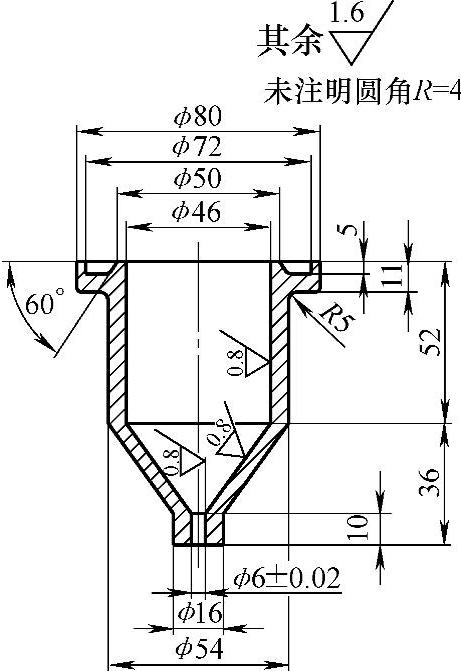

(5)生产中,通常以检测水玻璃粘结剂涂料的流杯黏度和涂片质量(厚度)法来控制涂料的工艺性能。对所测黏度来说,其面层涂料的黏度不能过大,也不宜过小;加固层涂料的黏度也不能过大或过小 生产中,通常以检测水玻璃粘结剂涂料的流杯黏度和涂片质量(厚度)法来控制涂料的工艺性能。其中,黏度是熔模铸造用水玻璃粘结剂涂料必测项目,生产中通常用流杯黏度计来测定,称为流杯黏度(s),它一般可反映涂料的黏度和流动性,即流杯黏度愈高,则涂料黏度愈大,涂料流动性也愈低。我国所用流杯容量为100mL,出口直径为6mm,如图5-47所示。对于面层涂料,如果粉液比增高,黏度增加,对型壳和铸件表面质量的提高有利。但粉液比也并非愈高愈好。粉液比过高时,黏度大,涂料流动性差,不易流淌,在制壳浸涂操作时,易产生涂料堆积,尤其容易堆积在熔模的拐角、小孔和凹槽等处,因而会使这些部位硬化不透彻而引起型壳变形、鼓起或分层、起皮,型壳的透气性也低,致使铸件产生表面缺陷;对带有大平面的铸件,当硅石粉面层涂料的粉液比过高时,还会在浇注时因石英材料受热而急剧膨胀,因而导致铸件产生变形或夹砂缺陷。若面层涂料的黏度过低,则意味着粉液比过小,会使涂料层厚度太薄,在撒砂(尤其用沸腾法撒砂)时容易被砂粒打穿,使铸件的表面粗糙度增大;黏度过低,熔模棱角处涂料更容易流失而撒不上砂,致使该处在硬化和干燥时容易沿边角开裂,严重时会造成浇注时跑火,铸件表面形成铁刺。

表面层涂料黏度大小和涂料粉液比高低的选择及控制应与铸件的形状及复杂程度相适应。若铸件的结构较为复杂或带有凹槽、小孔时,涂料黏度宜低些,以提高涂料的流动性并避免局部堆积。对于形状较为简单的铸件,则黏度可适当增大,以利于铸件表面粗糙度值的减小,提高铸件的表面质量。故对于不同结构形状的铸件,表面层涂料的粉液比和黏度的控制,应在基本保证不出现表面缺陷的条件下,主要考虑以提高型壳及铸件的表面质量为重点。

图5-47 流杯黏度计

对于加固层涂料的粉液比和黏度的选择与控制,要着重从型壳强度和硬化深透性考虑,以提高型壳的强度为主,即型壳应有高的湿态强度和高温强度。若加固层涂料的黏度过小,也即粉液比低,就会使涂料层过薄,致使撒砂时粗砂粒不易粘附或粘附不牢,从而影响型壳强度。若加固层涂料的粉液比过大,也即黏度过大,则涂料层太厚,往往会造成局部硬化不透,易产生型壳变形、鼓胀等缺陷,同时型壳强度也很低,脱蜡时容易开裂和煮烂。另外,由于加固层涂料所采用的耐火粉料种类较多,且又有生料与熟料之分.故在确定加固层涂料适宜的粉液比时,还须考虑生、熟粉料或混合粉料的不同特性对涂料黏度的影响。通常生料(如生耐火粘土)易吸水膨胀,涂料黏度变化大;而耐火熟料由于已经高温烧结,故不易吸水膨胀,性能稳定,涂料黏度变化小。因此,若采用耐火熟料(如莫来石粉)配加固层涂料时,则宜以高粉液比配料。若采用生料配加固层涂料时,则应以稍低的粉液比配料为宜。生产中,在粉料的种类及规格基本不变的条件下,可应用测定涂料黏度的方法来控制涂料的粉液比。但必须指出,在粉料来源、种类、规格均不固定或不稳定的情况下,若仅用测定涂料黏度的方法来控制涂料的配比(粉液比)是不可靠的,也是不准确的。再者,涂料的黏度也受温度的影响,故精铸生产厂或车间为稳定生产,宜使工作环境温度恒定,并严格控制涂料的现场检测与管理。在测定涂料流杯黏度的同时,还应检测涂料的涂片重(或测定涂料密度),以配合控制涂料的粉液比及涂料的工艺性能。

(6)在精铸生产中,为较好控制水玻璃粘结剂涂料的涂挂覆盖性及涂层厚度,不可不在现场及时检测和控制涂片重 在精铸生产中,涂层厚度也是涂料的一项重要工艺性能,它对型壳和铸件的质量有较直接的影响。为了便于生产中的检测,通常以测定涂片重的方法来反映涂层的厚度及涂料的涂挂覆盖性。涂片重的数值还可在一定程度上反映涂料的屈服值的大小,也影响涂料的悬浮稳定性和分散均匀性。

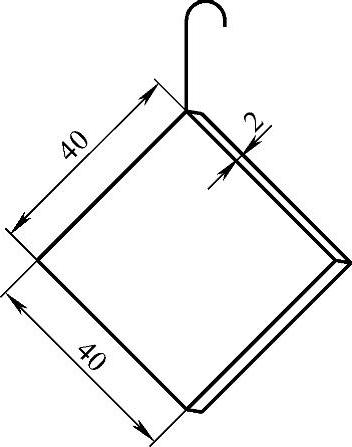

涂片重的测定是采用40mm×40mm×2mm的不锈钢涂片(材料1Cr18Ni9Ti),如图5-48所示。测定时,将涂片浸入涂料中,约5s后提出至涂料滴净后,挂在天平上,称出试样质量,减去涂片本身质量,就得出涂层总重,即可计算涂片重涂片重=[(涂层总重)/(涂层面积)](mg/cm2)

故涂片重是以测定涂层质量来间接表示涂层厚度的一种检测方法,涂片重愈大,表示涂层愈厚(上式涂层面积是以涂片两面的总面积约32cm2计算)。涂片重的大小也可反映涂料粉液比的高低(如涂片重量大,表示粉料含量高),而且还在一定程度上反映粉料的粒度分布及细粉含量。有关研究表明,涂片重主要受涂料流变性的影响,一般为:涂料的屈服值愈高,则涂片重愈大,涂层也愈厚。而影响屈服值的主要因素为细粉(指<10μm细粉)含量,粉料中细粉含量愈多,则屈服值愈高,致使涂片重也愈大。

在制壳工艺中,涂片重的测定是生产现场检测控制涂料性能的一项重要方法,同流杯黏度(主要反映涂料的流动性)配合使用时,可较好地反映和控制涂料的主要工艺性能。故涂片重的测定可作为现场控制涂料性能的主要检测手段。水玻璃粘结剂涂料面层涂料的涂片重,通常控制在35~60mg/cm2范围内。涂层厚度大,有利于提高型壳的表面质量和型壳强度;但厚度过大,易造成涂料堆积,故宜控制在一定范围内。

图5-48 不锈钢涂片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。