(1)选用熔模的组装方法时,模具组装法不宜用于产量、批量太少的熔模的组装 熔模的组装是把形成铸件的熔模和形成浇冒口系统的熔模组合在一起,主要有三种方法:

1)焊接法:用薄片状的烙铁或电热刀,按工艺规范的要求,一个一个地把熔模热焊在浇注系统蜡模上,成为一组熔模。

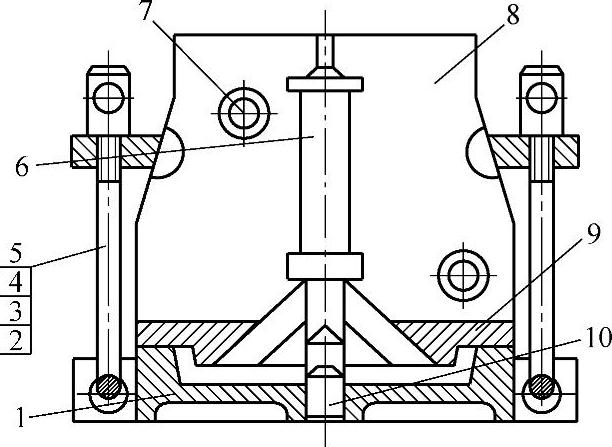

2)模具组装法:在大量生产小型熔模铸件时,采用预先设计制作的联合浇道组合模具,按工艺规范的要求把单个熔模插入此联合浇道模内,然后向联合浇道模内浇注模料液,待模料液冷却凝固后,模料便把熔模的内浇道包嵌在浇注系统蜡模上,成为一组熔模。采用此种模组可使模组组合效率大大提高,工作条件也得到了改善。

图5-43 浇注系统蜡模压注模

1—模底座 2—销子 3—螺栓 4—螺帽 5—横销 6—芯棒 7—定位销 8—左右模 9—活块 10—定位销

3)粘接法:就是按工艺规范的要求,用蜡模粘结(接)剂,一个一个地把熔模粘接到浇注系统蜡模上,成为一组熔模。

这三种熔模模组的组装法,以焊接法使用得最为普遍,粘接法次之。其特点是组合工艺简单,不使用设备和模具、操作轻便灵活、可组合各种不同形状和大小的熔模,适用面广,成本低,生产效率也比较高,但组合的熔模的尺寸和形位精度不高;模具组装法则要预先设计制作专用模具,虽生产效率高,组合的模组的尺寸和形位精度较高,但成本比较高,而且适用面窄,只适合批量大的小型熔模铸件生产场合。

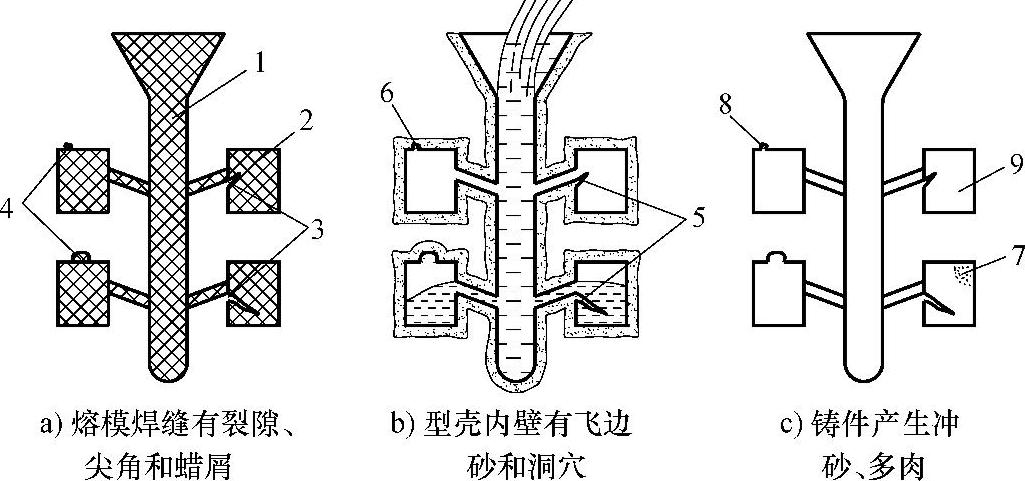

(2)熔模组焊时,其焊缝不应有裂纹和尖角,焊接后熔模上不允许有蜡滴、蜡屑 当熔模组焊处有裂纹和尖角(见图5-44a)时,则涂挂、结壳、脱蜡后,在该部位的型壳内壁产生飞边、毛刺(见图5-44b),易被金属液冲掉,使铸件产生冲砂等缺陷(见图5-44c)。当熔模上有蜡滴、蜡屑时(见图5-44a),则脱蜡后的型壳壁上有相应的洞穴(见图5-44b),浇注后,铸件该处形成“多肉类”缺陷,将降低熔模表面质量(见图5-44c)。故组焊熔模时,应将其修整平滑,防止上述缺陷。(www.daowen.com)

图5-44 组焊后的熔模上不允许残存蜡滴、蜡屑;焊缝处不应有裂隙、尖角

1—蜡浇口棒 2—熔模 3—焊缝裂隙、尖角 4—熔模表面蜡滴、蜡屑 5—型壳壁上的飞边砂 6—型壳壁上的洞穴 7—冲砂 8—多肉 9—铸件

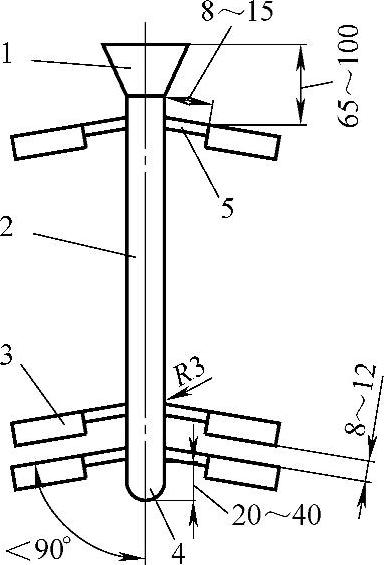

(3)组装后熔模间的距离及其距浇口杯上沿和直浇道底部的距离不可太小;铸件在直浇道周围的排列也不能太紧凑;转接处不宜为直角 如图5-45所示,组焊后,最高一层铸件离浇口杯上沿应有一定的距离(65~100mm),以保证这层铸件在成型时有足够的金属压头,来满足充填和凝固补缩的需要。直浇道的底部应比最低一层铸件的内浇道低20~40mm,以缓和浇注时合金液对型腔的冲击力,并防止浇注时第一股合金液流中所带渣子进入型腔。铸件在直浇道周围的排列也不能太紧凑,直浇道外壁距熔模之间的最小距离应不小于8~15mm;而熔模与熔模之间也应有10~15mm的间距,排列和朝向也应符合工艺规范的要求,以保证型壳的厚度,并便于铸件的清理和切割。否则,分隔铸件之间的型壳会太薄,以致浇注后,薄的型壳被众多的合金液包围而升温太高,使该处铸件的合金冷却缓慢,从而导致铸件在该处产生缩孔缺陷。另外,熔模应与浇道的轴线呈一定的倾斜角度,便于脱蜡时能顺畅地流出蜡液,不胀坏型壳,并有助合金液能完满地充型;手工组合的直浇道与横浇道、横浇道与内浇道的转接处均应有R≥3~5mm的圆弧转接,不得有凹坑和不平整等缺陷;熔模与浇注系统之间的组合处不得有直角和缩陷,应有合适的圆弧转接(一般其转接R≥3~5mm)并光滑平整。

图5-45 熔模铸件之间、与浇注系统之间应有合适距离

1—浇口杯 2—直浇道 3—熔模(铸件) 4—直浇道窝 5—内浇道

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。