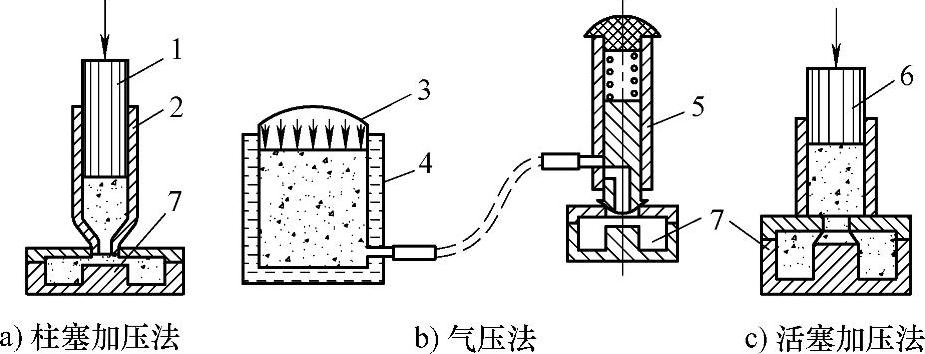

(1)为制造熔模,生产中,大多是将配制好的糊状模料在一定压力下注入压型,其施压方法也即制模设备的选用不可不顾及所用模料及生产技术的发展 熔模铸造生产的第一个工序就是制造熔模。生产中,大多是采用压力把配制好的糊状模料注入压型,在冷却凝固后即成为熔模。将模料压入压型制造熔模的施压方法有三种:柱塞加压法、气压法和活塞加压法;相应的常用制模设备有手工注蜡器、气动注蜡机、液压传动注蜡机。

1)柱塞加压法:此法的代表设备是手工注蜡器,如图5-38a所示,其结构简单,所加压力较小,生产效率低,适用于试生产或小批量生产。注蜡时,把压蜡筒2盛满糊状模料,再将注蜡嘴对准压型7的注蜡口,加力于柱塞1,模料便被注入压型内。

2)气压法:其代表设备为气动压蜡机,它通常以压缩空气为动力,图5-38b所示是采用气压法压制熔模示意图。模料放入密闭的保温罐4中,向罐内通入0.2~0.3MPa的压缩空气,将模料经导管压向蜡枪头5。压制熔模时,只需将蜡枪头的压蜡嘴压在压型的注蜡口上,蜡枪头内通道打开,模料便进入压型。此法只用于压制蜡基模料。因其操作容易,国内有不少压模机都采用此种压模法。

3)活塞加压法:其代表设备为液压传动压蜡机,是采用高压油推动液压缸中的活塞6动作(参见图5-38c),把模料从射蜡嘴挤入压型中,因所用压力较大,常用于压制松香-蜡基模料,也可用于液态模料压注。此类压蜡机的优点,是压射压力大而整机体积小,结构紧凑,其开合型一般也由液压操纵。

从我国大多数精铸厂来看,在线的主要制模设备即使采用液压传动注蜡机,也都只控制压力,液压回路中只有压力控制阀而没有流速控制阀。使用这类压蜡机时,模料和环境温度,甚至液压油或储蜡缸温度的任何微小变化都可能影响模料流动速度,进而影响蜡模质量。此外,压力高时无法获得低的流速;压力低时无法获得高的流速。如果既要求低流速(避免卷气),又要求高的压力以获得表面质量好的蜡模,采用这种设备就无能为力。目前,在美、欧各国精铸厂,很少使用只控制压力的压蜡机;有的采用既可控制压力,又可控制流速,但没有压力补偿的压蜡机,其优点是压力高时可以获得低的流速,但由于没有压力补偿,故压力低时无法获得高的流速,而且压力和温度的任何波动也都将导致模料流动速度改变,进而影响蜡模质量。现在国外很多精铸厂采用的是同时具有压力控制、流速控制和压力补偿的压蜡设备,以及采用具有将流速控制和压注过程的充型、压实和保持三个阶段的压力均能加以合适控制的自动压蜡机。另外,国外也已开发靠高压(7~14MPa)将处于固态下的模料直接挤压进压型生产熔模的固态压注技术及有关设备。为使我国精铸产业更上一层楼,加快由铸造大国迈向铸造强国的步伐,这是在精铸设备方面我国要加快改进之处。

图5-38 熔模压制法示意图

1—柱塞 2—压蜡筒 3—压力罐 4—保温罐 5—蜡枪头 6—活塞 7—压型

(2)制造熔模时,使用的模料状态不宜只顾及糊状,对液态甚至固态模料也应关注 当前,我国精铸业采用的模料,主要呈糊状而非液态,更少涉及固态。从国外来看,20世纪70年代,曾逐渐采用液态模料压注系统取代膏态压注系统,并形成工业标准。液态压注之所以兴起,是因为模料熔化后便可直接方便地装入储蜡缸而无须制备蜡膏。同时,传统的膏态压注设备在制备和装填蜡膏时容易卷入空气。然而,液态压注也存在着制模周期长、模料凝固过程中体收缩较大等缺点。于是,从20世纪80年代以后,国外又逐步出现由液态改回为膏态压注。为了顺应这一发展趋势,美国MPI(Mueller-Phipps Inter-national)公司1991年推出了全自动膏态压注系统。该系统首先将温度为70℃液态蜡料通过输送系统输入储蜡缸,随后将温度迅速降至60℃。温度靠插入蜡膏中热电偶和温度控制器控制,十分准确、灵敏。另外,与自动化的膏态模料压蜡机配套的模料分配系统已同时研发成功,并在美国、中国台湾、欧洲等地取得专利权。该系统温度控制精度高(波动1℃),生产率大为提高,制模平均周期缩短30%~45%,蜡模收缩率明显减小。但必须注意,尽管膏态压注有上述的明显优势,在压注大型复杂薄壁蜡模时,仍然必须用液态压注。而固态压注技术,近年来也已取得突破性进展,目前已有多套装备有机械手的固态压蜡机投产使用。

固态压注时模料温度低(40℃以下),几乎没有流动性,主要靠高压(7~14MPa)挤压模料使其产生塑性流动,在注蜡口的强力摩擦和机械剪切作用下局部熔融,进而充满压型型腔并获得表面没有冷隔、皱褶、浇不足和气泡等缺陷的合格蜡模。由于蜡模成型未经过凝固过程,所以体收缩很小,几乎没有线收缩,因而有效地避免了表面缩陷。某些容易产生表面缩陷的蜡模(如高尔夫球棒头)平面度可达0.025~0.075mm;采用由机械手开/合型的一种自动化固态压蜡机生产这种高尔夫球棒头蜡模(没有预置冷蜡块),其生产效率很高,压注一个的生产周期仅为10~15s,如采用液态压注法(加冷蜡块,模具制冷),则为2~3min;采用膏态压注,也需要20s以上。当然,采用固态压注,还简化了压型设计和制造,这是由于蜡模压注后基本上不产生收缩,所以设计模具时无需考虑收缩放量,也就不存在由此而产生的偏差,模具返修也大为减少。此外,这种技术还可以使用任何一种模料,包括回收-再生模料。因此模料成本大幅度下降。由于降低了操作温度,对延长模料使用寿命和抑制灰分增长也十分有利。当然,这种技术也绝不可能是尽善尽美的,但在压注某些外形尺寸不大而断面较厚的蜡模时,它不失为一种尚佳选择。

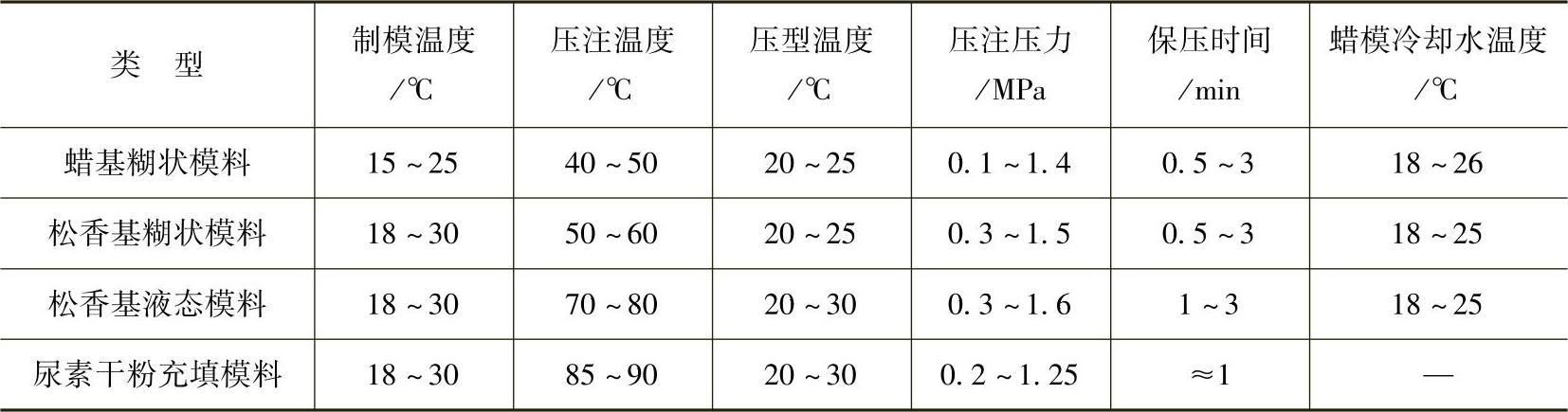

(3)制造熔模时,不可不遵循工艺规范制定的工艺参数 制造熔模时,应按照工艺规范,合理选择压注设备、分型剂,准确地控制模料温度、压型温度、压注压力、保压时间等参数。特殊要求的零件还应控制压注速度和流量、合模压力以及环境温度。制模主要工艺参数见表5-27。

表5-27 制模主要工艺参数

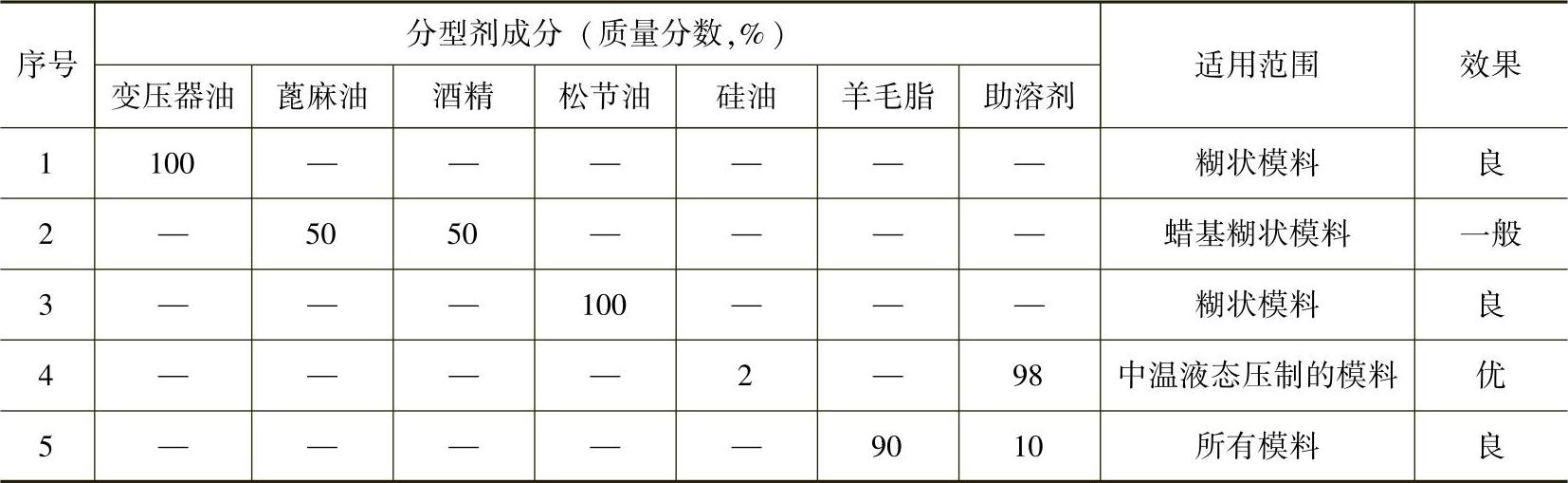

(4)在压制熔模之前及制模过程中,为便于熔模从压型中取出,不可不在压型工作表面涂敷分型剂 压制熔模之前及制模过程中,需先在压型表面涂擦或喷涂一薄层分型剂,以防止模料粘附压型,便于从压型中取出熔模和提高熔模的表面质量(降低熔模表面粗糙度值)。涂敷的分型剂要达到薄而均匀,而且越薄越好,使熔模能更好地复制压型的表面;若涂得过多,会适得其反,使熔模的表面质量下降。常用的分型剂见表5-28。当压制石蜡-硬脂酸模料时,可采用变压器油、缝纫机油、松节油等;压制松香-蜡基模料时,常用蓖麻油和酒精的混合液(1∶1)或硅油作分型剂。

(5)制造熔模时,注蜡温度不宜过高 制造熔模时,在一定的温度范围内,注蜡温度愈高,熔模的表面粗糙度值愈小,表面愈光滑;注蜡温度愈低,则表面粗糙度值愈大,熔模的表面愈粗糙。例如采用62℃精白蜡与一级硬脂酸配制的蜡基模料,通常应用糊状模料压注,若将注蜡温度提高到54℃左右时,模料呈浆状,此时所得熔模的表面光滑,表面粗糙度可与压型表面大致相同,Ra可达1.25~0.30μm。当注蜡温度降至48~52℃时,模料中固态组分增加,流动性消失,模料渐成糊膏状,注蜡后,所得熔模的表面粗糙度值增大至Ra1.5~2.5μm。注蜡温度下降至48℃以下时,表面粗糙度值将继续增大,Ra>4μm,熔模表面更加粗糙。甚至出现浇不足或产生冷隔等缺陷。

表5-28 常用压型分型剂

但注蜡温度愈高,熔模的收缩愈大,尤其是模料在冷却过程中从液相到固相的过渡阶段,线收缩率随注蜡温度高低的变化更大。且不同类型的模料,其收缩率的变化也各不相同,相差较大,如石蜡-硬脂酸模料在液态注蜡时,虽可获得表面粗糙度值小、表面光滑的熔模,但它的液态收缩率大(液态自由浇注的收缩率可达2%以上),影响熔模的尺寸精度,故此类模料显然不适用于液态压注,而宜采用注蜡温度较低的糊状模料制模,以降低其收缩率。生产中,若需采用液态模料制模,以获得表面粗糙度小的熔模,则应选用收缩率小的液态模料为宜。

使用液态模料或糊状模料制模时,在保证充型良好的情况下,均应尽量采用低的注蜡温度,以减少模料的收缩,提高熔模的尺寸精度。(www.daowen.com)

(6)制造熔模时,压注压力不可太小,但也不宜过大 制造熔模时,糊状模料或液态模料在压力下注入压型,所需压注压力的大小主要由模料性能、注蜡温度和熔模结构等因素而定,黏度较大的模料流动性差,就需要较高的压注压力;反之,若模料的黏度较小,则压注压力就可低些。例如国内应用较多的石蜡-硬脂酸模料,由于熔点和黏度均较低,故常用的压力仅约0.2~0.6MPa。

模料的收缩与压注压力的关系为:压注压力愈大,线收缩率愈小。因而适当提高对模料的压注压力,有利于减少收缩率,提高熔模的尺寸精度。但压力也不是愈大愈好,压力过大,对压型的结构和强度的要求也愈高,而且在注蜡时易使模料飞溅。此外,当熔模中带有水溶型芯或陶瓷芯时,压力太大,易使型芯断裂或变形。

(7)制造熔模时,压型温度应合适,不可过高或太低 熔模是在压型中冷却、凝固成型,因而压型的工作温度也影响熔模的质量,常用压型的温度宜保持在25℃左右。如果温度过高,使熔模的冷却缓慢,收缩率增大,而且还易产生变形、缩陷等缺陷,生产率也有所下降。若压型的工作温度过低,使熔模的冷却速度过快,会降低熔模的表面质量,或产生冷隔、浇不足等缺陷,且在局部易出现裂纹。适宜的压型工作温度以控制在20~30℃的范围内为好。

(8)制造熔模时,模料充满压型的型腔后,其保压和开型时间不可过短;对具有局部厚实或整体厚大的熔模,通常不可缺冷蜡块 模料在充满压型的型腔后,保压时间愈长,则熔模的线收缩率愈小,一般控制保压时间为0.5~3min。熔模在型内停留冷却时间的长短则取决于注蜡温度、熔模壁厚及冷却条件等。实际生产中,中小件熔模在压型中的停留时间一般约为1~5min。若时间过短即从压型中取出熔模,其表面会出现“鼓泡”。为了缩短开型取模时间以提高生产率,可对压型进行强制冷却(压型可进行水冷或冰冷),开型后取出熔模可放入冷水中定型。

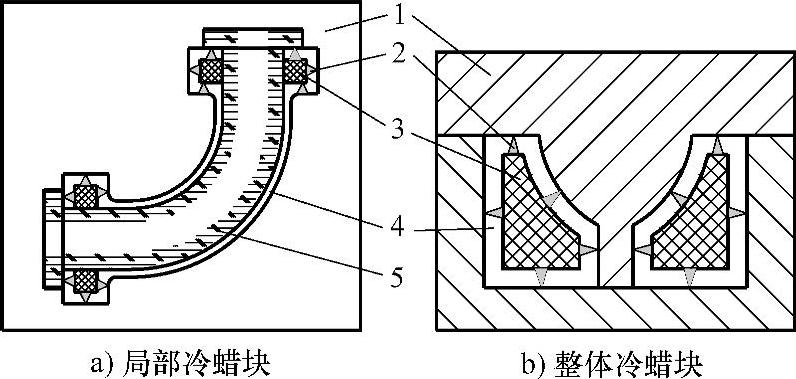

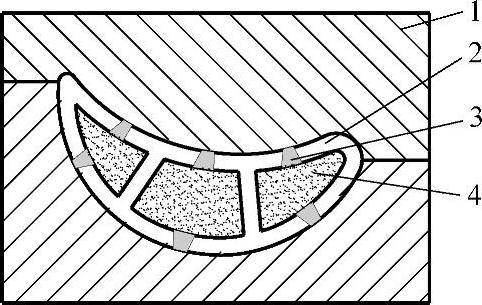

对压型进行强制冷却还可防止或减轻熔模厚壁部位产生缩陷。防止熔模厚壁出现缩陷和变形的另一种方法是在该厚壁部位预先放置冷蜡块,以减少收缩。图5-39所示是采用冷蜡块的图例。图5-39a所示是在熔模的局部采用冷蜡块;而图5-39b所示则是采用类似零件形状的整体冷蜡块。冷蜡块在压型中的定位依靠锥型凸台,凸台高度视零件大小而定,一般控制在2~3mm。

图5-39 冷蜡块

1—压型 2—冷蜡块锥形定位凸台 3—冷蜡块 4—型腔 5—型芯

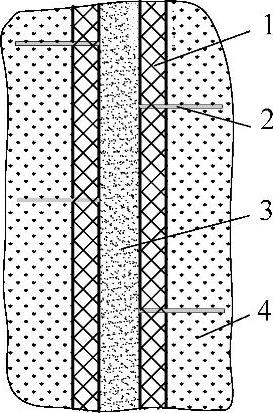

(9)压制带有薄而复杂的陶瓷型芯熔模时,为了防止型芯断裂、变形、错位和浇注时型芯的变形,通常不可不采用型芯撑 压制带有薄而复杂的陶瓷型芯熔模时,为了防止型芯断裂、变形、错位和浇注时型芯的变形,常采用型芯撑。使用芯撑材料主要有三种:蜡料、塑料和金属丝。

蜡料和塑料芯撑用于陶瓷型芯在压型中定位,如图5-40所示。即将芯撑用黏胶贴于型芯的指定位置上,然后将陶瓷型芯放入压型中压制熔模。芯撑安放位置和数量应视零件而定。芯撑锥底直径一般为ϕ3~ϕ4mm,锥高根据需要确定,塑料芯撑用灰分的质量分数不大于0.25%的聚苯乙烯制成。这种芯撑适用于强度较高的型芯定位,定位较准确。蜡料芯撑用以蜂蜡为主的软蜡制成,适用于强度较低、较薄的陶瓷型芯定位,定位精度较差。

图5-40 蜡料(塑料)芯撑的应用示意图

1—压型 2—型腔 3—芯撑 4—陶瓷型芯

金属芯撑用于浇注金属液时支撑型芯,以防止陶瓷型芯在钢液的冲击下断裂或弯曲变形。它是在熔模制造好后,将芯撑加热,然后立即插入设计好的熔模位置上,如图5-41所示。金属芯撑材料应与铸件材料相同或相似,金属丝的直径视合金的浇注温度而定,一般为ϕ0.3~ϕ1.0mm之间,以保证金属芯撑在浇注过程中既能支撑住陶瓷型芯,又必须与钢液融合在一起,在铸件上不允许有任何芯撑痕迹。

图5-41 金属芯撑应用示意图

1—蜡模 2—金属芯撑 3—陶瓷型芯 4—型壳

(10)熔模从压型中取出后,不可随意存放,尤其尺寸精度要求高的熔模 熔模在取出后的数小时内,仍会继续有收缩,多数模料往往需经8h以上,尺寸才能稳定下来。为防止熔模变形,制模及存放室应进行控温,取出的熔模应平整存放,尺寸精度要求高的熔模应放置于专用托架或靠模(由石膏、环氧树脂或易熔合金浇成)中,以稳定熔模的质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。