(1)配制石蜡-硬脂酸低温模料时,硬脂酸的加入量不可太少或太多 低温模料常用的是石蜡-硬脂酸为基的模料。所用石蜡是炼制石油的副产品,是饱和的固体碳氢化合物,是含有20个以上碳原子烷烃的混合物,其分子通式为CnH2n+2,式中n=20~30。n越大,石蜡的熔点越高,如n=30,石蜡的熔点为70℃,此种石蜡称为70度石蜡。熔模铸造中常用的石蜡为58~62度石蜡。

石蜡的化学活性低,呈中性,在140℃以下不易分解碳化,塑性好,故它是制模的好材料,但它的软化点低(约30℃),凝固收缩大,表面硬度小,故常和硬脂酸配合作为模料。

硬脂酸是固体的饱和羧酸(脂肪酸),分子式为C17H35COOH,是用动、植物油加压蒸馏、水解制成。硬脂酸属弱酸,能直接与比氢更活泼的金属起置换反应,也容易与碱或碱性氧化物起中和反应,生成皂盐(即皂化反应)。常压时,它在120℃以上会分解碳化。按制造时所加压力的大小,硬脂酸可分为一压、二压和三压三种。制作一级三压硬脂酸时所用的压力最大,它所含的有害杂质油酸最少,熔点为60℃,熔模铸造主要就使用此种硬脂酸。

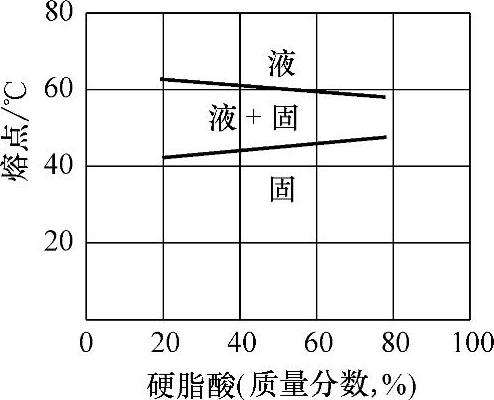

石蜡和硬脂酸可以互溶,在石蜡中加入硬脂酸可提高模料的软化点、流动性、涂挂性和表面硬度。但当模料中硬脂酸含量超过80%时,模料的强度特低,而当硬脂酸含量小于20%时,熔模表面会起泡,它的涂挂性也不好。当硬脂酸含量在20%~80%时,随硬脂酸增多,模料强度会略有下降,模料的凝固温度间隔也减小(图5-30)。生产中常用的石蜡-硬脂酸模料中石蜡和硬脂酸的含量往往各占50%。

图5-30 石蜡-硬脂酸模料成分与熔点的关系

(2)为提高石蜡-硬脂酸模料的软化点,改善其热稳定性,不可不知可采取的措施 为提高石蜡-硬脂酸模料的软化点(石蜡、硬脂酸各50%组成的模料其软化点约31℃),改善其热稳定性,可采用度数高的石蜡,如70度石蜡,也可在模料中加入软化点较高的物质,如聚乙烯(软化点80℃)、乙基纤维素(软化点100~130℃)或蜂蜡(软化点40℃),以及用低分子聚乙烯替代硬脂酸。

聚乙烯能少量地溶于石蜡中,石蜡也能少量地溶于聚乙烯中。在石蜡中加入10%聚乙烯,模料的滴点可由50℃提高到80℃,但流动性却降低了,并且收缩率增大。故在石蜡-硬脂酸模料中所加的聚乙烯含量只有1%左右。

乙基纤维素不溶于石蜡,但溶于硬脂酸中,故可借助硬脂酸将石蜡与乙基纤维素互溶在一起。在石蜡-硬脂酸模料中可加乙基纤维素约5%。

蜂蜡的加入量约为3%,不过由于蜂蜡来源稀少,一般不宜采用。

用低分子聚乙烯替代硬脂酸配制蜡基低温模料也是近年来研究较多的配方。低分子聚乙烯的相对分子质量小于5000,熔点为60℃左右,能与石蜡互溶。一般以用高压法生产聚乙烯时获得的低分子聚乙烯为好。石蜡-低分子聚乙烯低温模料的合适配方为石蜡95%+低分子聚乙烯5%。这种模料的强度高,收缩率小,熔点为60~70℃,软化点约34℃,在使用时它不会皂化,故模料回收容易,只需加热片刻即可。

(3)配制低温模料时,其加热熔化的温度不可太高;从熔融状态到冷却至糊状不可没有强力的有效搅拌 配制模料的目的是将组成模料的各种原材料混合成均匀的一体,并使模料的状态符合压制熔模的要求。配制时主要用加热的方法使各种原材料熔化混合成一体,而后在冷却情况下,将模料剧烈搅拌,使模料成为糊膏状态供压制熔模用。有时也有将模料熔化为液体直接浇注熔模的情况。

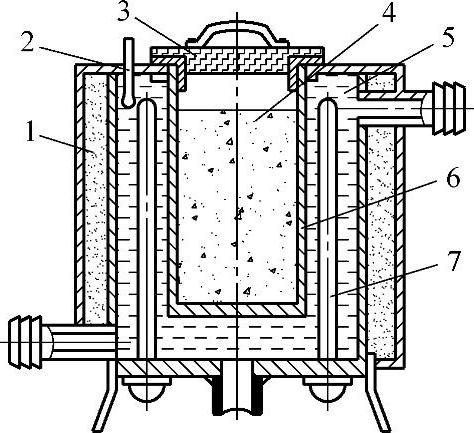

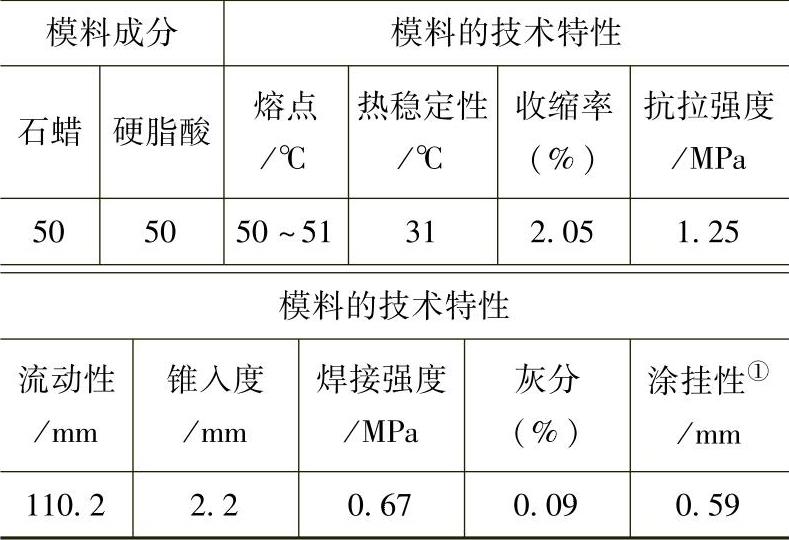

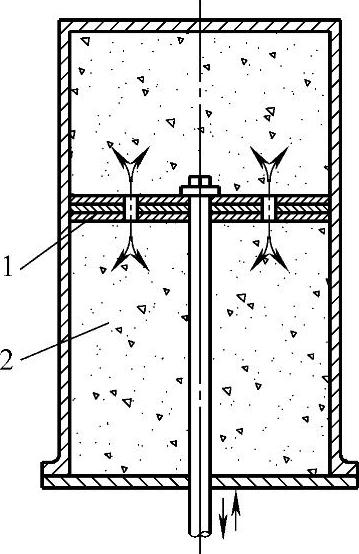

对低温模料来说,常用的是石蜡-硬脂酸为基的模料,由于其原材料的熔点都低于100℃,为防止模料加热时温度太高所发生的分解碳化现象,大多采用蒸汽加热或热水槽加热的方法。图5-31所示为一种用水槽加热熔化模料的装置,通过电加热器7把水加热,以水为媒介,热量通过蜡桶传给模料4,将模料熔化。如将该装置中的电加热器去除,往水箱通入蒸汽,该加热槽便相应地被改成蒸汽加热熔化模料的装置了。表5-19列出了一例低温模料配比及其技术特性。该模料的制备过程是熔化、过滤和搅拌,具体工艺为:

1)按比例称取石蜡及硬脂酸,破碎成小块。

2)将石蜡、硬脂酸放入干净电热水浴式不锈钢蜡桶6内通电熔化,当熔融的模料升温到80~85℃时要充分进行搅拌,并且其熔化温度最高不超过90℃。因为高于90℃,也即石蜡过热,石蜡开始树脂化并析出碳分。

图5-31 熔化蜡基模料的加热槽

1—绝热层 2—温度计 3—盖 4—模料 5—水 6—蜡桶 7—电加热器

表5-19 低温模料的一种成分(质量分数,%)及其技术特性

①涂挂性表示熔模吸附涂料的厚度。

3)用100号或140号,甚至也有用270号筛过滤模料,去除杂质。

4)将过滤过的模料放入容器中,在冷却过程中不断搅拌,将模料制成均匀糊状(温度保持在42~48℃),再倒入保温桶内备用。将模料制成均匀糊状的办法有两种:

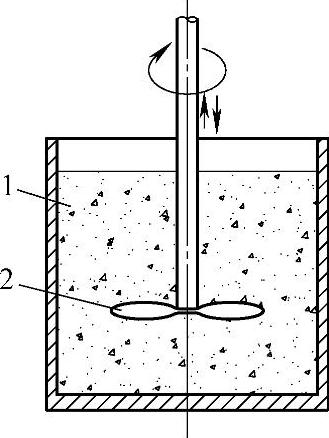

①旋转桨叶搅拌法:这是一种用得较广泛的方法,即将三分之一左右熔融蜡料和三分之二的固态小块蜡料放在容器中,旋转的桨叶(见图5-32)把固态蜡块充分粉碎,并和液态蜡均匀混成糊状。搅拌时应注意使蜡料表面尽可能平稳,防止卷入过多的空气使蜡料中存有大的气泡,造成熔模表面因气泡外露而出现孔洞。

②活塞搅拌法:把过滤后的熔融模料放入如图5-33所示的活塞缸中,借活塞的往复运动,使模料被迫通过活塞上的小孔在活塞的两面窜来窜去,模料被搅成糊状。根据放入活塞缸中模料的数量,可以控制混入模料中的空气量。通过活塞搅拌,可使模料中的空气以细小的气泡形式存在,这样,可减小制熔模时的收缩率。

图5-32 旋转桨叶搅拌蜡基模料

1—模料 2—桨叶

图5-33 活塞搅拌蜡基模料

1—活塞 2—模料

需指出的是,模料从熔融状态冷却至糊状,必须强力搅拌,并防止卷入过多的空气,否则压制出来的熔模表面不光或凹凸不平。

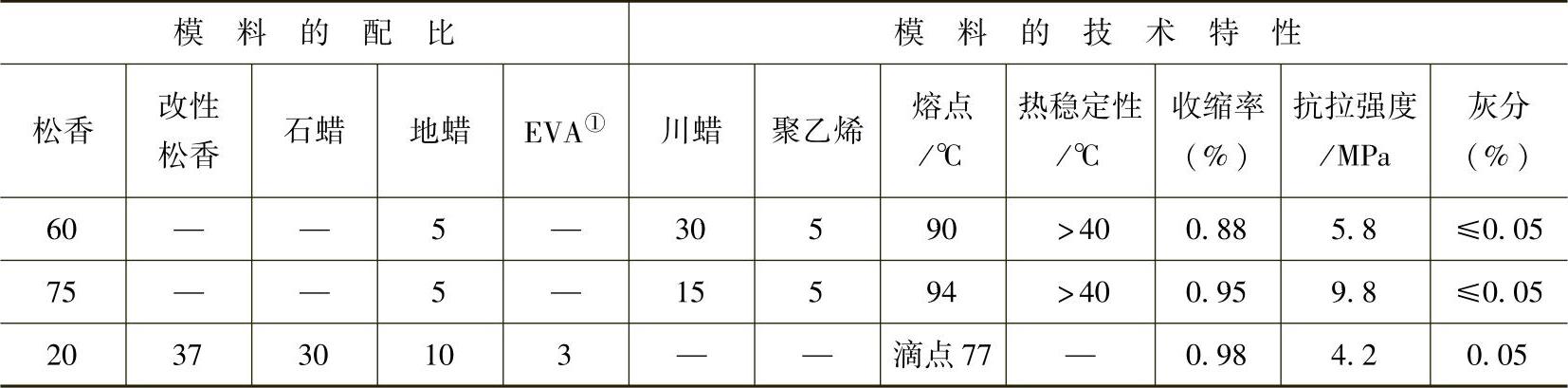

(4)配制松香-蜡基中温模料时,不可忽视加料次序及其加热熔化温度 常用的中温模料是以松香-蜡基为主的模料。该模料中的松香有松香、聚合松香和改性松香。与石蜡-硬脂酸模料相比,松香-蜡基为主的模料具有强度和软化点高,收缩率小的优点,多用于生产尺寸精度和表面质量要求高的熔模铸件。鉴于松香等原材料的熔点较高,一般用电阻炉加热熔化;另外,以松香-蜡基为主的模料的成分复杂,有的原材料不能互溶,如表5-20所列部分配方示例中,其中有聚乙烯的,聚乙烯不溶于松香,但它却能和川蜡、地蜡溶在一起,并且它们的溶合物又都能溶于松香之中。因此配制有聚乙烯的松香-蜡基模料时,特别要注意加料次序,先熔化川蜡、地蜡或石蜡,待升温至约140℃,在搅拌的情况下逐渐加入聚乙烯,再升温至约220℃,加入松香。全熔以后,在210℃时静置20~30min,以排除气体。最后滤去杂质,在降温情况下对模料进行搅拌,使其成糊状(60~80℃)。如模料溶合不好,它的黏度会增大,晶粒粗大,使熔模质量降低。加热时,应防止温度过高,模料变质燃烧。(www.daowen.com)

表5-20也列有一例较常采用的组分为松香、石蜡、地蜡和EVA配比的模料,该模料的配制工艺为:

1)按比例称取松香、改性松香、石蜡、地蜡和EVA树脂。

2)将石蜡、EVA树脂放入清洁干净的不锈钢坩埚内通电熔化,温度不超过120℃。

3)待石蜡、EVA树脂化清后,加入松香、改性松香,并不断搅拌,化清后加入地蜡,搅拌混合均匀。最好熔化温度不超过180℃。

4)将化好的模料用140号或270号筛或离心分离器过滤或分离,去除杂质。冷却至70~80℃保温待用,或浇成锭块,或制成碎片和颗粒备用。

表5-20 常用松香-蜡基模料的部分配方(质量分数,%)示例及其技术特性

①EVA为乙烯-醋酸乙烯共聚树脂,其大部分为乙烯,小部分为醋酸乙烯的共聚物,它保持聚乙烯很多性能,但挠曲性、延伸性和冲击强度明显增加,用它代替聚乙烯可提高模料的韧性、强度和熔模的表面光洁度。

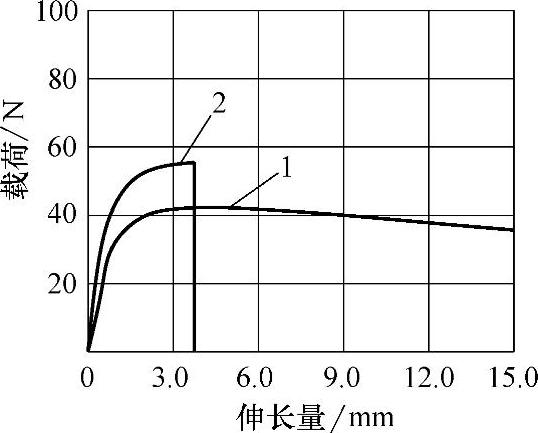

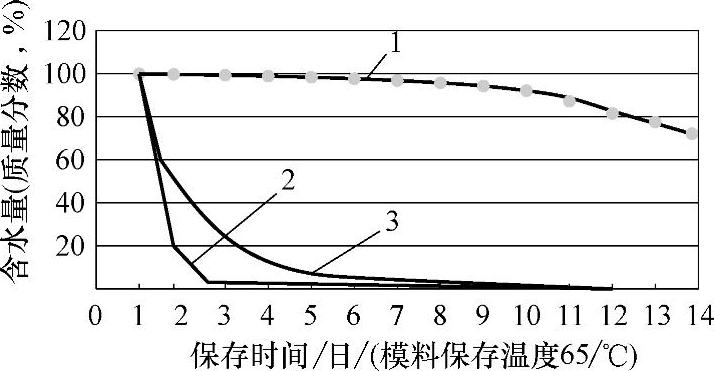

(5)填料模料是一类值得关注的模料,其发展和应用前景不可忽视 填料模料也叫充填模料,与常用的无填料模料的区别在于,在模料中另外加有填料,这在我国的熔模制作中很少见,而在国外其应用却相当普遍,其在精铸模料市场中大约要占50%以上的份额。填料在模料中的主要作用是减少收缩,防止熔模变形和表面缩陷,以提高蜡模表面质量和尺寸精度。尽管无论是固体、液体或气体物质均可用作填料,但应用最多的还是某些粉末状固体(例如某些呈固态的有机酸、多元醇、双酚化合物、邻苯二甲酰胺、尿素或某些热塑性和热固性树脂制成的粉末),加入量(质量分数)约为20%~40%。目前国际市场上流行的四种常用填料为枝链型聚苯乙烯XLPS、丙烯酸酯XLA、对苯二酸ACID和水。系列研究和生产实践表明,加入填料后,模料的体膨胀、线收缩和蜡模表面缩陷均明显减小;熔化温度变化不大;黏度有不同程度的增加,灰分虽有所增加,但仍保持在标准规定的范围内(≤0.05%);加入固体填料后,模料强度、硬度、刚性提高,但塑性下降(图5-34),加入液体填料则相反。用水做填料的模料又称乳化蜡,具有收缩小、制成的蜡模尺寸精度高、与涂料的润湿性良好、成本较低等特点。但由于水分容易蒸发,蜡膏的稳定性较差。针对这一问题,20世纪90年代初,美国一公司已开发出以某种亲水物质为填料(Hydro-Fill)的模料。它与传统的乳化蜡不同,这种亲水填料在任何一种蜡或树脂中都能保持均匀的分散状态,而且蒸发速度慢,因而具有优良的稳定性。图5-35所示是它的稳定性与普通乳化蜡对比,在66℃并不断搅拌的条件下,该模料可以保持原始状态长达16天之久,目前该美国公司已将该亲水填料模料制成商品,已成功用于生产航空、医疗以及某些商用铸件。

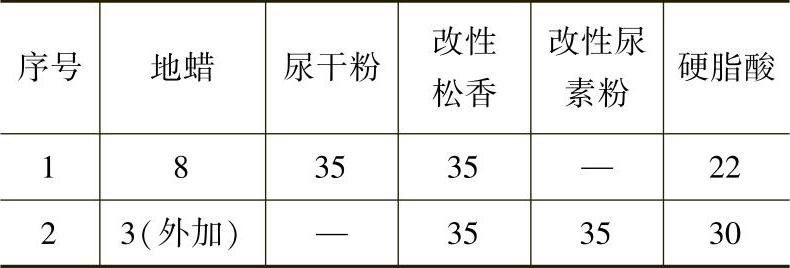

(6)为加深对填料模料的了解,并为今后可能进行的探索增添一点知识,不可不知采用尿素的填料模料的制备工艺梗概 为尽可能地消除模料在成型时的收缩,提高熔模的精度,尿素粉填料模料也是一种正在试验应用的模料。表5-21是采用尿干粉、尿素粉作填料的充填模料的配方举例,其中的原材料尿素粉不是尿素,是尿素加热到150℃时先形成液状的二缩尿,而后再继续加热到170℃时形成的固体三聚氰胺,经球磨成粉状。尿素粉不溶于水,可混在模料之中。而尿干粉的制备规则为:

1)把尿素块放在清洁干净的容器内粉碎,并用24号筛过筛。

2)过筛的尿素在120℃烘烤5h以上,去除水分。

3)用40/50号筛过筛后,放入干净的容器内备用。

图5-34 填料对模料力学性能的影响

1—无填料模料 2—填料模料

图5-35 亲水填料模料与乳化蜡水分蒸发速度对比

1—亲水填料模料Cerita F29—69 2—乳化蜡A7TC21E 3—乳化蜡B258

以尿干粉作填料的填料模料的制备为:

1)按比例称取尿干粉、失水苹果酸树脂、硬脂酸和地蜡。

2)先将硬脂酸和地蜡放入干净的不锈钢坩埚内,通电熔化,然后加入失水苹果酸树脂,待其全部熔化后,升温至200℃,用270号筛过滤,去除杂质。

3)将过滤的混合物冷却至120~135℃时,在不断搅拌的情况下,徐徐加入尿干粉,继续搅拌20~30min,直至模料混合均匀,无气泡为止(模料温度保持在80~90℃)。

表5-21 采用尿素的填料模料配比 (质量分数,%)

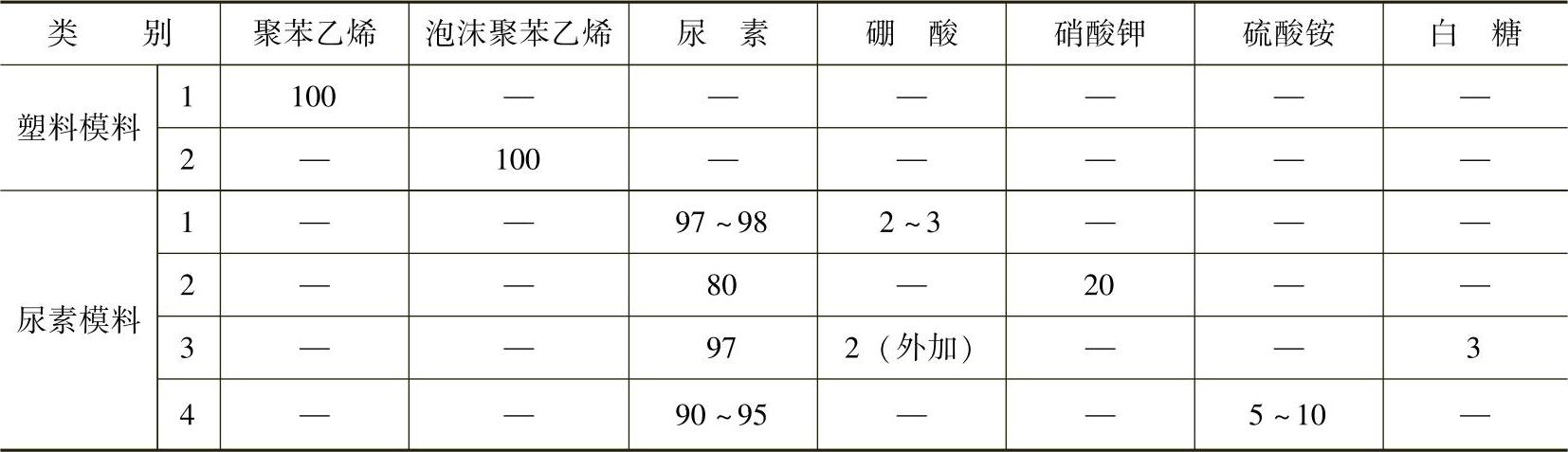

(7)为对高温模料有所了解,不可不知其部分配方 目前国内使用的高温模料主要是塑料模料、尿素模料。高温模料只在特殊要求时使用。塑料模料和尿素模料部分配比见表5-22。其中用泡沫聚苯乙烯制造“熔模”,也是为解决因模料软化而引起的熔模变形问题。泡沫聚苯乙烯可用压力为7×105Pa(即7atm)的蒸汽熔化,它也可被燃烧气化,还能用三氯化烯溶化。聚苯乙烯的软化点为60~70℃。制模时,将预发泡的聚苯乙烯珠粒放在压型中,将口堵死,放在90~120℃的温度下进行发泡,形成“熔模”。故泡沫聚苯乙烯是纯树脂基模料。但制模工艺复杂,不宜制造壁薄、形状复杂的“熔模”,“熔模”的表面光洁度差。也有采用聚苯乙烯30%+松香50%+地蜡20%配成高温模料的。不过,在熔模铸造生产中这些模料均很少应用。

表5-22 高温模料配比(质量分数,%)

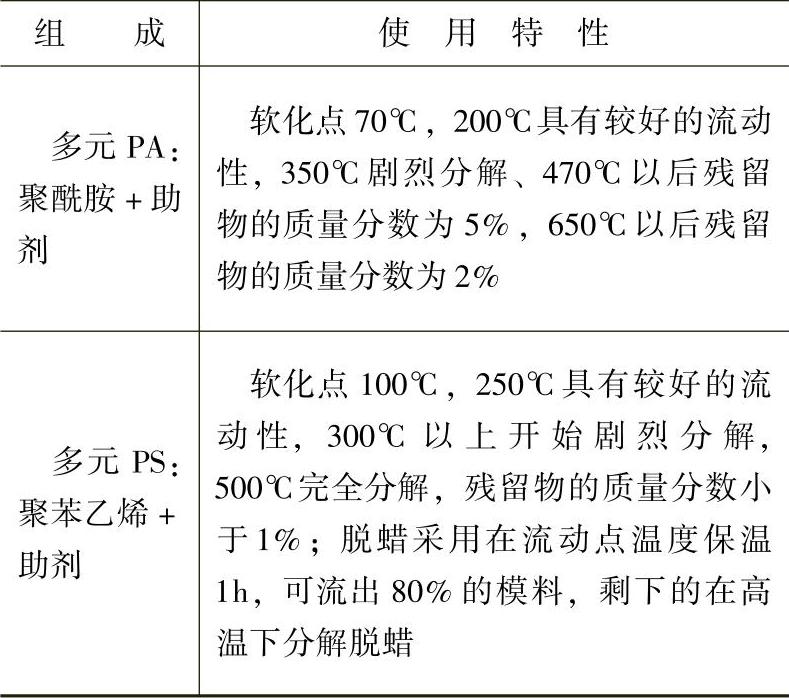

(8)精密铸造业采用激光快速成形技术时,其所用模料的主要组成特点及应用情况不可不知其梗概 精密铸造用易熔模模料,其种类很多,随着20世纪90年代发展成熟起来的激光快速成形技术应用于精密铸造业,促使易熔模材料得到了进一步的发展。其中用于快速成形的模料,是以粒度小于0.1mm、无毒性、可烧结的天然或合成材料为主体的模料,如工程塑料类、精密铸造模料类。而用于铸件熔模制造的主要组成有:多元聚酰胺PA类和多元聚苯乙烯PS类,这两类工程材料均不能直接使用,需添加助剂,并粉碎成粒度小于0.1mm的粉体使用。表5-23为激光快速成形用模料的组成和使用特性。这种模料适用于概念设计、同步工程、设计评估的模具制造,可直接翻制砂型、硅胶型、石膏型,铸造形状复杂或单件、小批量的铸件,其尺寸精度可达到CT7~CT6,表面粗糙度达Ra=12.5~6.3μm。

表5-23 激光快速成形用模料的组成和使用特性

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。