熔模的尺寸精度和表面质量直接影响到型壳以及铸件的尺寸精度和表面质量。为了能制造出符合质量要求的熔模,首要的问题是必须选用适宜的模料,也就是模料应能满足或具有以下性能要求:

1)热容量小,凝固范围宽,熔点一般在60~105℃,以便可以用简单的加热方法配制模料和从型壳中熔失熔模。凝固温度区间则以5~10℃为宜。

2)模料开始软化变形的温度(称为软化点)要高于40℃,以保证制好的熔模在室温下不发生变形。

3)熔融状态时黏度小,使其具有良好的流动性和成形性能,以保证压制熔模时充型良好,能准确清晰地复制出压型型腔的形状,而在脱蜡(熔失熔模)时,模料也易从型壳中流出。要求在90℃附近,通常模料黏度应为3×10-2~3×10-1Pa·s。

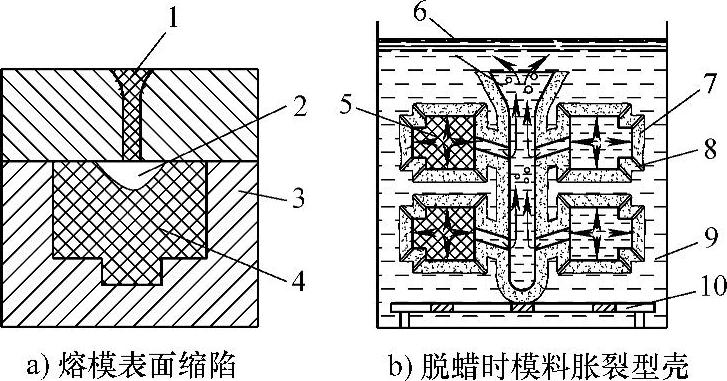

4)在凝固和冷却过程中的线收缩率应尽可能小(过去要求线收缩率小于1%,现在要求小于0.5%)而稳定,以保证熔模的尺寸精度,如果线收收缩率过大,不仅影响熔模的尺寸稳定性,熔模上还易出现缩陷(缩凹)(见图5-29a)等缺陷;另外,模料在加热过程中的膨胀系数也应小而稳定,通常要求线膨胀系数为1.5×10-4/K左右。如果过大,在脱蜡(熔失熔模,也有称脱模)时,会因熔模的膨胀过大,阻滞在型壳中的液态模料有可能把型壳胀裂(见图5-29b)。

图5-29 熔模模料的收缩率和线膨胀系数不宜过大

1—注蜡口 2—缩陷 3—压型 4—熔模 5—未熔化的熔模 6—熔化的模料 7—型壳 8—型壳胀裂 9—热水 10—型壳托架

5)模料要有高的强度、韧性和表面硬度,防止在熔模生产和制型壳的过程中出现熔模的破损、熔模表面的破坏以及型壳的断裂等现象。在30℃左右,抗弯强度一般不低于2.0MPa,最好在5.0~8.0MPa;在35℃以下,双支点试样的下垂量不大于2.0mm。(https://www.daowen.com)

6)具有良好的涂挂性,制壳时的熔模表面能被耐火涂料均匀地湿润、涂覆,以保证型壳内腔能正确复制出熔模的几何形状。

7)模料应具有细小的晶粒结构,从而具有表面光洁及良好的覆模性。

8)具有良好的化学稳定性能,在制备过程中不应产生有毒气体的挥发;制壳时不与压型材料、各种面层涂料中的粘结剂等发生化学反应,并对人体无害。

9)模料在高温燃烧后,残留的灰分要少,使焙烧后的型壳内部尽可能干净,防止铸件上出现夹渣的缺陷。要求在900℃左右,灰分的质量分数小于0.05%。

10)低温挥发物的含量少,从而保证再生品的性能稳定性高。

11)应具有良好的焊接性,以利于熔模的组合,且焊接处应有高的焊接强度。

此外,还要求模料密度小、导热性好、复用性好、资源丰富、价格较便宜等。

从上述性能要求的复杂性可知,单一的原材料是不可能满足所提到的要求的,所以通常需要用两种或更多种的原材料来配制模料。这方面,国外早已形成系列产品,可以满足不同档次熔模铸件和制模工艺的各种需求;国内的精铸模料则因受我国精铸工业发展历史和传统习惯的影响,商品化、专业化程度较低,各厂大多自行配制,因此模料品种和规格都相对简单,为使精铸业更上一层楼,这是今后值得注意改进之处。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。