(1)易熔合金压型及其禁忌

1)易熔合金压型,尤其是用w(Bi)=58%、w(Sn)=42%的易熔合金铸造成的压型获得广泛应用,其原因不可不究。易熔合金压型又称低熔点合金压型,它是铸造压型的一种。易熔合金压型的制造方法简单,制造周期短,而且压型报废后易熔合金可以回用,因此易熔合金压型生产成本低,采用易熔合金可以容易地铸出难以机械加工的复杂形状型腔。易熔合金压型适用于尺寸精度和表面粗糙度要求不高的熔模铸件的中、小批量生产以及试制生产。易熔合金的品种很多,通常由铅(Pb)、锡(Sn)、铋(Bi)、锑(Sb)、镉(Cd)等中的两种或三种金属组成,其中由w(Bi)=58%、w(Sn)=42%组成的易熔合金,由于是共晶成分,熔点低(138℃)、流动性好、不易产生偏析,且具备一定的强度(抗拉强度达56MPa),蠕变性较小(每25.4mm的变形量小于0.015mm),压型尺寸稳定,因此获得广泛应用。

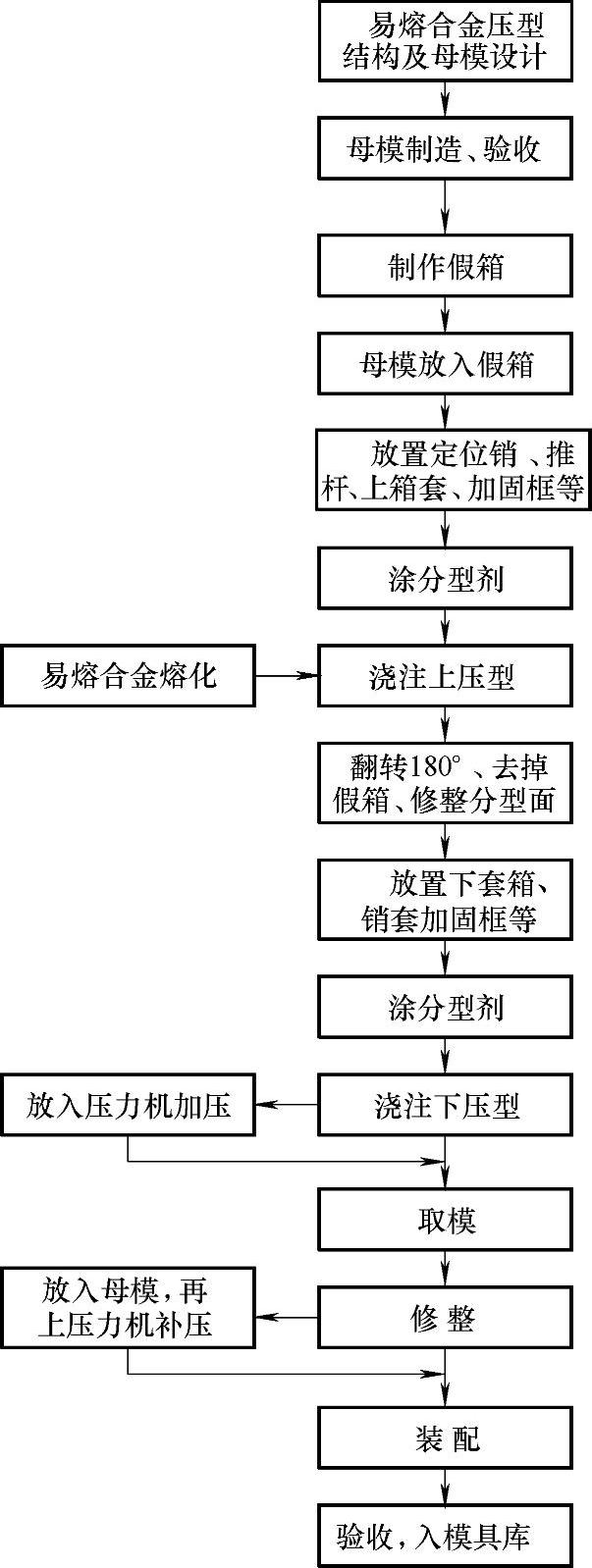

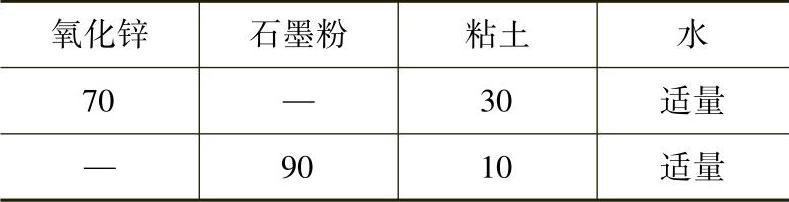

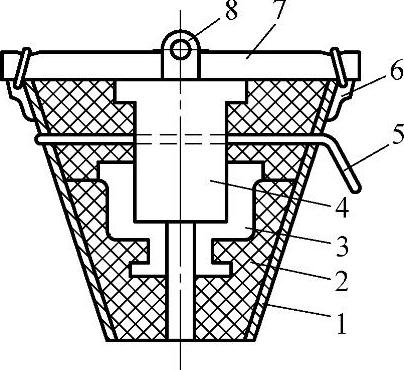

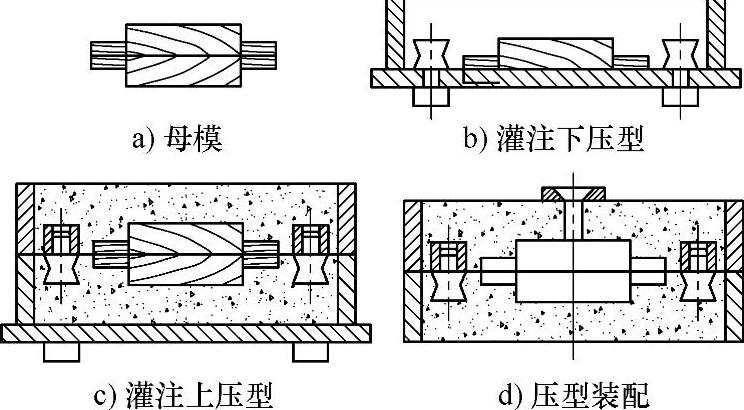

2)当对易熔合金压型有较高的精度和表面粗糙度要求时,不可不在铸造压型过程中进行加压处理。易熔合金压型主要用于尺寸精度要求不高和表面粗糙度要求不高的熔模铸件。如图5-23中所示为易熔合金压型的制造流程,而图5-24所示则为易熔合金压型制作过程示意图。从图5-24所示可知:图5-24a图为在假箱2(用型砂或石膏制成)上按熔模分型面放好母模1;涂好分型剂。图5-24b图所示为在假箱上放好上型框3和注蜡口镶件4(也可不放,做好后再钻),将熔好的易熔合金浇入框中。待易熔合金凝固后,去除假箱,按图5-24c、d所示制作下半压型。浇好的易熔合金压型经修整,配上锁紧装置后,即可应用。对于有较高尺寸精度和表面粗糙度要求的熔模铸件,若需采用易熔合金压型时,则不应忽视对其进行加压处理。图5-25所示为采用加压法铸造易熔合金压型的示意图。由于对易熔合金施压,因而有助获得更质密、更精确(也即更贴近母模表面质量)的易熔合金压型。图中母模采用的材料,可用钢、铝、铜;母模尺寸精度为铸件精度的1/6;母模表面粗糙度Ra=0.8μm。与易熔合金接触而后分开的零件,需在接触部分涂分型剂,分型剂见表5-12,也有熏炭黑的。易熔合金液浇注前,母模等应预热到易熔合金熔点以下50~60℃。而易熔合金的熔制过程中,其配方组成如果含铅,除铅外,其余金属一次加入,用木炭覆盖,升温至熔点以上100~150℃时,加入松香脱氧,然后加入铅搅拌,待合金温度降至熔点以上50~80℃时即可浇注。下型浇注温度比上型要低20~30℃。

图5-23 易熔合金压型的制造流程

图5-24 易熔合金压型制作过程示意图

1—母模 2—假箱 3—上型框 4—注蜡口镶件 5—下型框 6—上半压型 7—装好的压型

图5-25 加压法铸造易熔合金压型示意图

1—销套框 2—母模 3—盖板 4—下套箱 5—定位销 6—假箱 7—注射口垫板 8—压块 9—上套箱 10—注射口

表5-12 制造易熔合金压型用分型剂 (质量分数,%)

(2)石膏压型及其禁忌

1)设计制造熔模铸造用石膏压型时,不可不注意的一些要点。石膏压型是利用石膏浆料经灌注、凝结后制成的一种压型。在设计制造时,通常应注意以下五点:

①石膏易碎,切忌局部受力过大,夹紧时,应有较大的接触面。

②对于较大的石膏压型,应有金属骨架或金属加固框加固,如图5-26所示。

图5-26 用金属加固框加固较大石膏压型示意图

1—金属加固框 2—石膏型块 3—型腔 4—型芯 5—锁销 6—横梁紧固器 7—横梁 8—芯子提起件(https://www.daowen.com)

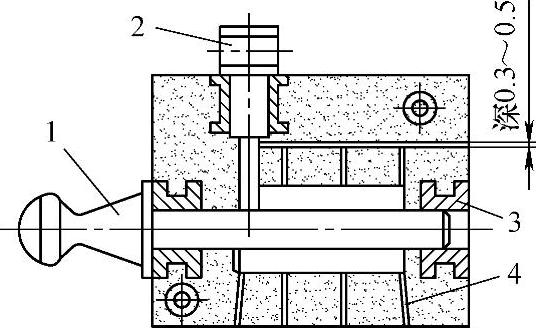

③形成熔模内腔的型芯,最好采用金属芯,以保证型芯的良好导热;型芯的导向部分应镶入金属构件,如图5-27所示的3。

④为了改善透气性,应在分型面上刻出深0.3~0.5mm的排气槽(参见图5-27)。

⑤压型的定位应采用金属定位销和销套或石膏定位榫。

图5-27 石膏压型中金属型芯的导向部分安装金属导筒示意图

1、2—金属型芯 3—导筒 4—排气孔

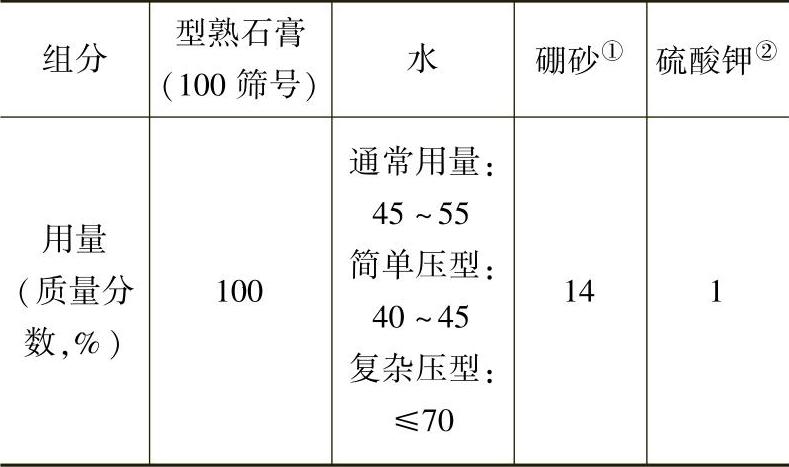

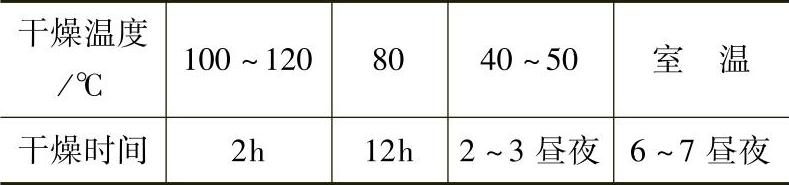

2)石膏压型在熔模铸造铸件的试生产和单件、小批量生产中获得广泛应用,其优点、其简要制造过程不可不知。石膏是硫酸钙的通称,用它制作压型,常采用建筑石膏,其主要成分为β型石膏,也可以采用α型石膏。对石膏来说,由于其资源丰富,价格低廉,密度小(2.2~2.4g/cm3),制造压型工艺简单,制造周期短等优点,而被广泛用于熔模铸件的试生产和单件、小批生产(批量小于50~150件)。图5-28所示为石膏压型制造过程示意图。其母模(见图5-28a)材料可用优质木材、钢、铜、铝、塑料等;母模尺寸精度不低于IT11,表面粗糙度Ra=0.8~3.2μm。在模板上,安放好下半母模(涂分型剂,常用配方见表5-13)及供石膏压型用的两个定位销,并将配制好的石膏浆料(其配比参见表5-14)灌注型腔(参见图5-28b),约20~30min后,翻转下压型,将上半母模安放于下半母模上(涂分型剂),以及在两定位销上放上销套,用石膏浆料灌注上压型(参见图5-28c)。约20~30min后,取出母模,进行干燥(干燥规范见表5-15),以增加压型的强度;随后进行修整;为降低石膏压型的吸湿性,提高压型的表面光洁性和强度,可将硬化后的压型予以浸渍处理(浸渍介质及工艺见表5-16),随后就可进行压型装配、验收。

图5-28 石膏压型制造过程示意图

表5-13 石膏压型常用分型剂

表5-14 石膏浆料的配比

①缓凝剂,在制造复杂压型时延缓凝结时间。

②促凝剂,在需要加速凝结时使用。

表5-15 石膏压型的干燥规范

表5-16 石膏压型的浸渍工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。