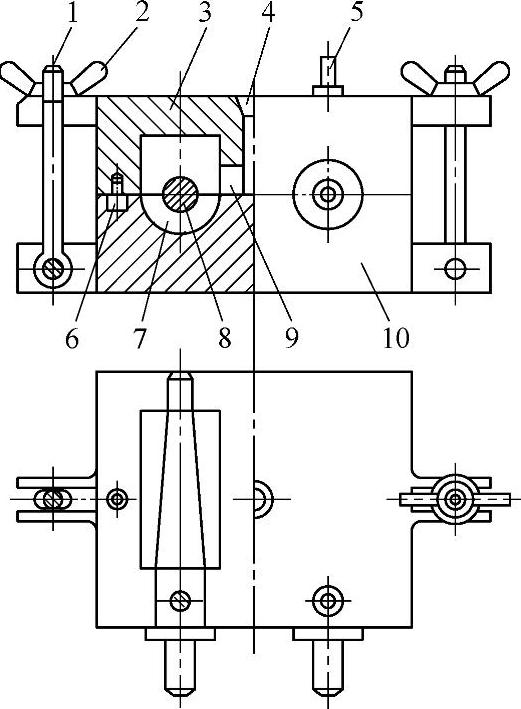

(1)为对压型的设计制造有所了解,不可不对压型的主要结构组成有所认知 如图5-18所示为常见的手工操作压型结构,该压型由上、下两个半压型3、10所组成。由图可知,压型的主要组成部分有以下几项:

1)型腔:模料在此形成熔模。

2)注蜡口:模料由此孔进入型腔。

3)内浇道:模料由此进入型腔,并形成铸件的内浇道。

4)型芯:它形成熔模的内腔。如熔模的内腔是弯曲的,无法用金属型芯形成,可用可溶型芯。

5)型芯固定机构:它起固定型芯在压型内位置的作用。

6)压型定位机构:防止合型时发生错位。

7)压型锁紧机构:由图5-18所示的1、2组成。它们把压型各部连接为一个整体,防止压制熔模时,发生压型上零件的位移与胀开。

图5-18 手工操作压型结构图

1—活节螺栓 2—蝶形螺母 3—上半压型 4—注蜡口 5—型芯销 6—定位销 7—型腔 8—型芯 9—内浇道 10—下半压型

8)排气道:它主要利用压型的分型面和型芯与型接触面上的缝隙进行排气,以利模料充填型腔。

熔模铸造压型结构的样式很多,各组成部分所采用的零件也多种多样,但设计一个健全的压型必须具备上面提到的各组成部分。在复杂的压型上,还可能增添如下机构:

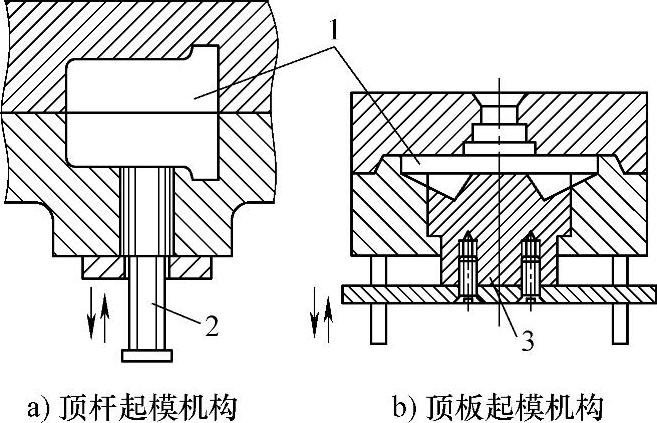

1)起模机构:一般用顶板或顶杆,以便自压型中顶出熔模(见图5-19)。此时应注意压型结构要保证在开型后熔模留在有起模机构的压型中。

图5-19 起模机构

1—型腔 2—顶杆 3—顶板

2)压型冷却系统:大量生产时,为提高压型的生产率和熔模的质量,可在压型壁中通冷却水,加强压型的冷却作用。

(2)选取机械加工压型的分型面时,制定的分型面不得有碍熔模的取出及其精度要求;也不可不利压型的加工和取模等操作 机械加工压型是熔模铸造生产中应用最广泛的一种。而其分型面则是指压型型体之间的界面,主要有:水平分型两开型、水平分型叠层三开型(有两个水平分型面)、滑动三开型(有两个相互垂直或接近垂直的分型面)、旋转三开型(有两个相互垂直或接近垂直的分型面)、上下左右四开型(有三个分型面)、多块组合型等。

正确选择分型面是保证获得优质熔模、提高生产率的重要前提,也是决定压型结构是否经济合理的主要因素。选取时,应考虑到:

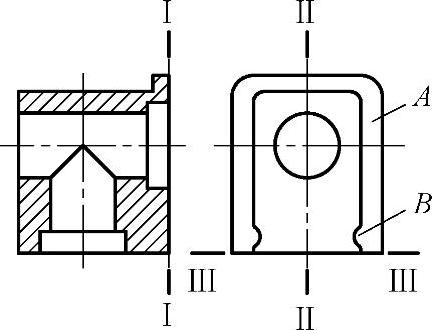

1)保证熔模能从压型中方便地取出,如图5-20所示工件,Ⅰ-Ⅰ、Ⅱ-Ⅱ分型面均能保证熔模方便取出,而Ⅲ-Ⅲ则由于突缘A过长和B处凹陷就难以取出熔模。

图5-20 方便熔模取出的分型面方案图例

2)保证熔模的精度要求:对于尺寸精度要求较高的非加工部位应尽量放在同一型体内,并应尽量把加工基准和加工面放在同一型体内,以及尽量避免分型面通过重要表面。

3)要方便压型加工和取模操作,因此型腔深度不要过深、分型面应尽量平直、尽量采用较少的镶件,以及做到有利于顶出机构和抽芯机构的设置。

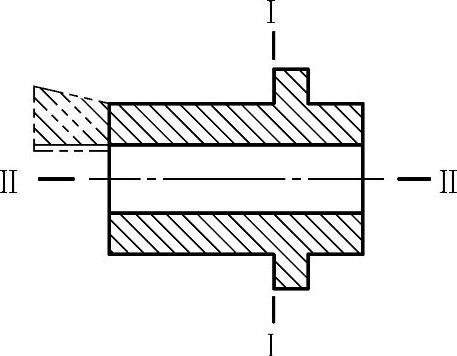

4)有利于内浇道的设置。图5-21所示工件,如果按I-1分型面不利于带斜度内浇道部位的取出,且型腔较深。Ⅱ-Ⅱ分型面则有利于熔模取出。

5)有利于型腔内气体排除,避免形成气袋。这是由于压型在注入模料时,如果型腔内的气体来不及排除,或者在型腔深处形成气袋,则往往造成熔模成型不良;或者,在不通孔型芯的端部,由于抽芯时易产生负压,造成易熔模凹陷、破裂。因此,压型设计时,需考虑气体的排出。常见的压型排气方式有:分型面间隙排气(如分型面、活块、镶块等界面处常开有约0.05mm间隙)、型芯间隙排气(如型芯与型体配合处常加有约0.3mm间隙)、顶杆间隙排气、排气槽排气(如在分型面、活动块界面处,常开设宽4~8mm、深0.05~0.10mm排气槽排气)、排气孔排气、通气塞排气(常用于型腔封闭气袋处)、透气针排气、贮气孔排气(常用于不通孔型芯端部)等。(www.daowen.com)

图5-21 利于内浇道设置的分型面方案图例

(3)要使熔模铸造的铸件尺寸精度达到预期要求,设计制定压型型腔和型芯尺寸时不可不留出修正余量 压型型腔尺寸的制定与铸件最终尺寸紧密相关。从制造熔模开始到形成铸件,型腔和型芯的尺寸要经历三次变化:即模料在复制压型型腔尺寸后的冷却收缩、型壳在复制熔模尺寸后在焙烧加热过程中的膨胀、以及铸件金属在复制型壳型腔尺寸后的冷却收缩。所以在决定型腔尺寸时,应周密考虑模料的平均线收缩率ε1、型壳的平均线膨胀率ε2和铸件金属的平均线收缩率ε3,以保证获得尺寸精确的铸件。因此,设计制定压型型腔和型芯尺寸时的铸件总平均收缩率ε应为

ε=ε1-ε2+ε3

ε1与模料的成分和制模工艺有关。如石蜡-硬脂酸模料的ε1大于松香-聚乙烯-地蜡模料的ε1;而在制模时,如用液态浇注法,ε1便大于糊状模料压制时的ε1。一般ε1在0.38%~2.05%间波动。ε2与型壳的材料组成、制壳工艺、浇注时型壳的温度有关。如铝矾土型壳的ε2小于硅砂型壳。一般ε2在0.50%~1.20%间波动。ε3则与合金成分有密切的关系。

此外,熔模各部分的收缩率也不一样,如能自由收缩的部分,其收缩率大,而收缩受阻碍的部分,则收缩率小。型壳各部分的膨胀也受它们之间的相互牵制而使膨胀率在各处发生差异。铸件各部分的收缩情况也相似。所以熔模铸件的实际总平均收缩率ε实与上式中的理论ε不同,即ε实=kε,k为修正系数。表5-8举例说明了几种合金在不同工艺条件下的实际总收缩率ε实。根据ε实可计算型腔尺寸,其公式为

L±a=[L平(1+ε实%)]±a

式中 L——型腔的名义尺寸(mm);

L平——铸件的平均尺寸(mm),L平=L±(1/2)Δ;

Δ——上下偏差的代数和;

a——制造公差(μm),为一般铸件尺寸公差的1/3~1/5。

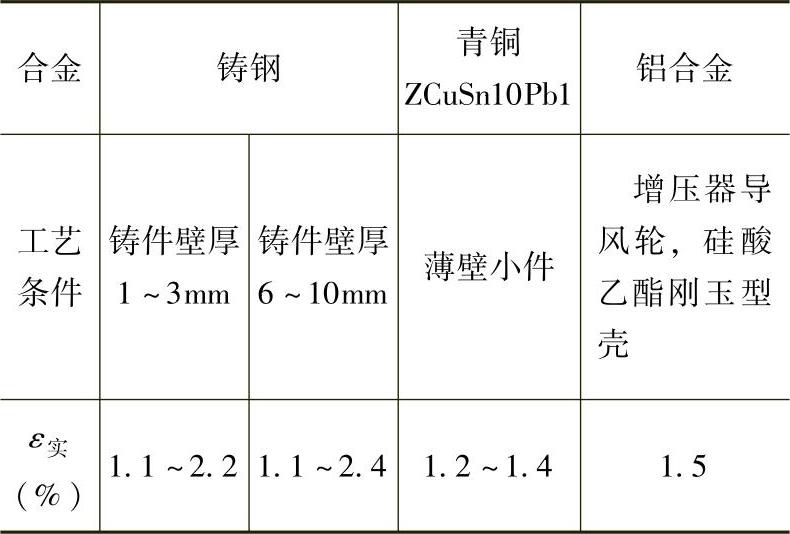

表5-8 几种合金在不同工艺条件下的ε实

生产中很难一次就把压型型腔和型芯的尺寸设计正确,因为这是一个相当复杂的问题,尤其对结构复杂、尺寸精度要求高的铸件,单从收缩率来看,不同长、宽、高方向就不可能一致,常需在制成压型后经试生产进行修正。由于主要用切削的办法修整压型,故设计时常对形成铸件外部轮廓的尺寸取较小的值,使型腔尺寸做得稍小,而对形成铸件内腔的尺寸则取较大的值,使型芯或型腔凸出的部分做得大一些,即留出修正余量,便于试模后进行修正。

金属机械加工的压型制成后,一般需经2~3批试生产进行验证。只有铸件尺寸合格,尺寸分布合理才能定型使用。由于各厂家生产条件差异较大,所以应注意积累自己的经验数据。

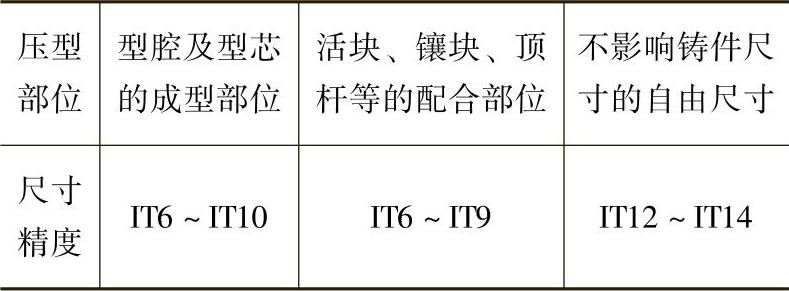

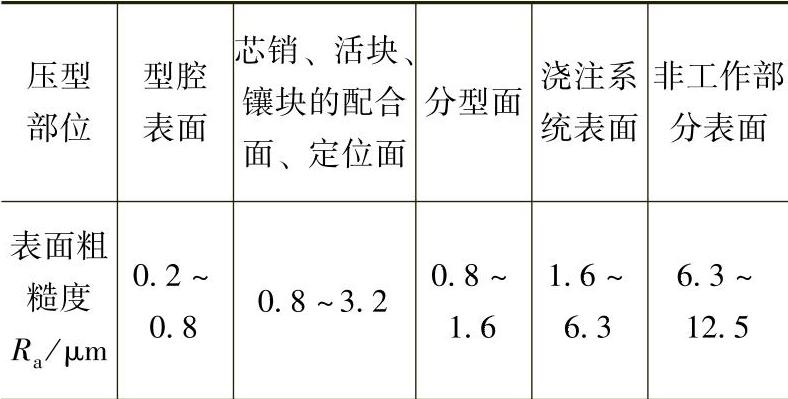

(4)压型型腔和型芯的加工精度和表面粗糙度一般不可等同于铸件的技术要求,更不可低于铸件的技术要求 压型的加工精度和表面粗糙度视铸件的技术要求而定。一般型腔尺寸的制造公差为铸件公差的1/4~1/6。型腔的表面粗糙度应比铸件表面粗糙度值低3~4级。压型的加工精度和表面粗糙度可分别参考表5-9和表5-10选取。

表5-9 压型加工精度

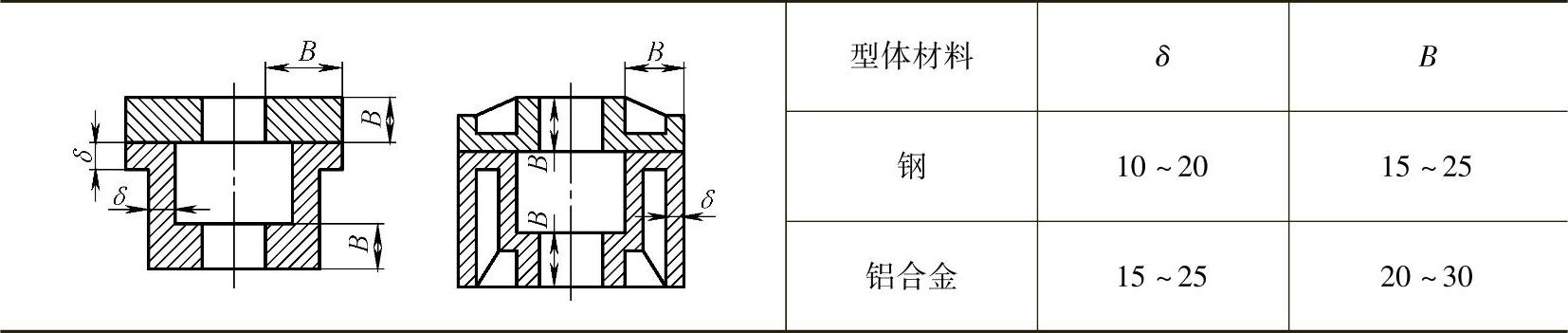

(5)压型型体的壁厚不可设计过厚 设计压型型体时,在保证强度和刚度的前提下,为了减轻其质量,便于操作,应使压型型体壁厚尽可能小。表5-11所示为常见型体壁厚的参考尺寸。

表5-10 压型各部分的表面粗糙度

表5-11 压型型体壁厚 (单位:mm)

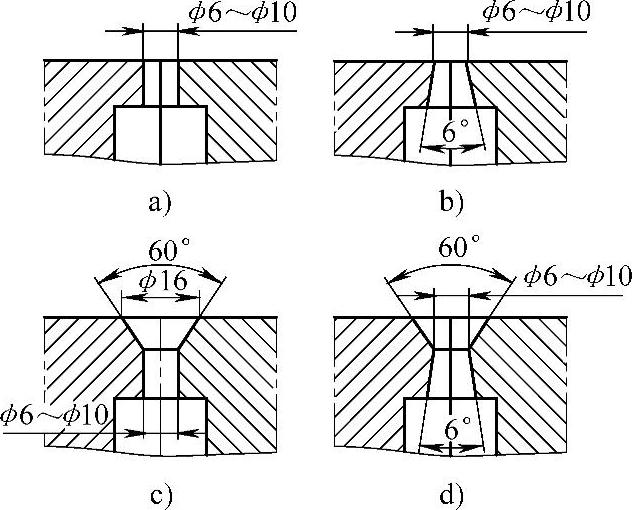

(6)设计制造的压型不可无注蜡口;其开设位置不可随意 压型是用来制造熔模的重要工艺装备。为获取熔模,靠从注蜡口注入熔模材料来充满压型型腔。图5-22所示为压型中注蜡口的几种形式,它最好设置在浇道或有加工余量的表面上,以便于熔模制成后,将其去除时,不会影响熔模、实际上也是熔模铸件的尺寸精度。注蜡口的尺寸应与压蜡机的射嘴相配。

图5-22 压型上的注蜡口形式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。