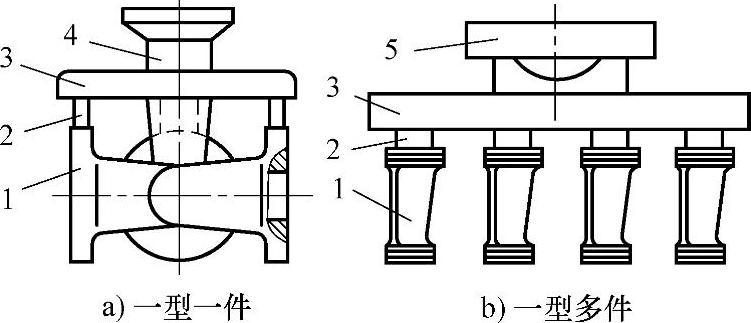

图5-8 顶注式浇注系统示意图例

1—铸件 2—内浇道 3—横浇道 4—直浇道 5—浇口杯

(1)顶注式通常不适于高度较高的铸件 根据金属液注入铸型的不同方式,熔模铸造的浇注系统可分为顶注式、侧注式(枝状式)、底注式和联合注入式等四种类型。其中顶注式是将合金液从铸型型腔的顶部注入,图5-8a所示是采用顶注式浇注阀体一个铸件,图5-8b所示是浇注多个铸件,其浇注系统通常由浇口杯、直浇道、横浇道、内浇道组成,这种结构的浇注系统,其直浇道、横浇道常起冒口作用,有利于铸件自下而上顺序凝固,因此较容易获得组织致密铸件。但浇注时,合金液对铸型的冲击力大,易飞溅;同时,排气不畅,容易使铸件产生夹渣和气孔。铸件越大,这种缺陷越显著,故这种浇注系统只适用于高度较低的铸件。

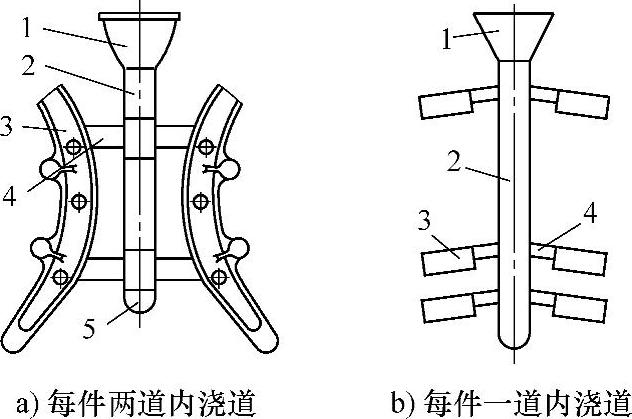

(2)熔模铸造广泛采用侧注式浇注系统,其优越性不可忽视 侧注式浇注系统,其合金液从型腔侧面注入,图5-9a所示为一个铸件上开有两道内浇道;图5-9b所示为每一个铸件上只开有一道内浇道,浇注系统由浇口杯、直浇道、直浇道窝、内浇道组成,其对型壳的冲击以及排气性能都比顶注式好,而且一根浇棒可带多个铸件。其直浇道:有的设计得比较粗大,让它兼起冒口作用,即利用其作为补缩金属液的补缩源。不过,这种结构形式增大了浇注系统的自耗,降低了铸件的工艺出品率;有的则将直浇道设计得比较小,而是将浇口杯作为提供补缩合金液的补缩源,直浇道只起浇注和补缩通道作用。这类结构浇注系统应用较广泛。

图5-9 侧注式浇注系统的图例

1—浇口杯 2—直浇道 3—铸件 4—内浇道 5—直浇道窝

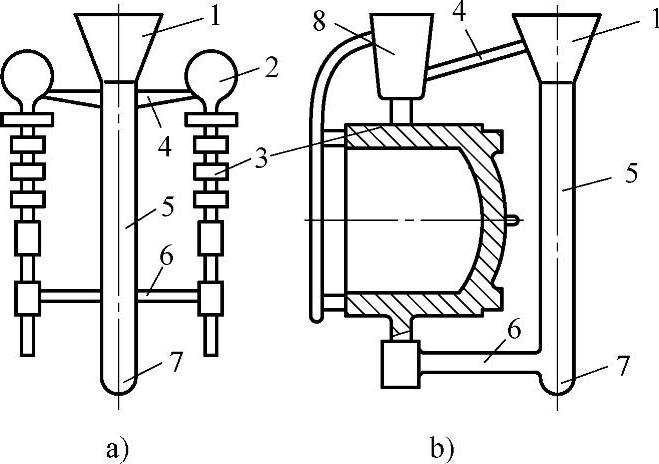

(3)熔模铸造采用底注式浇注系统时,通常不可忽视对某些铸件必须采取的补缩措施 熔模铸造采用底注式浇注系统时,合金液从铸型型腔的底部平稳地注入(参见图5-10a、b),型壳中的气体能自由地从上部冒口或出气口逸出,因此有良好的出气、排渣作用(蛇形浇口的集渣作用更好),浇出的铸件表面光洁,但是底部和顶部的合金温差大,不利于顺序凝固,易使铸件产生缩孔、缩松、裂纹等缺陷,为此需要增设冒口,如图5-10a、b所示既增加了明冒口或暗冒口,而且为使冒口合金液有高的温度,以利补缩,还从浇口杯或在浇口杯稍下处开设一条直通冒口的补充通道;这条通道也对模组及型壳起加固作用。为减少这类底注式浇注系统造成的温差,还可将这种浇注系统的压头提高,并相应增大浇注速度;或从顶部冒口补浇高温合金液,以减少整体铸型之温差。(https://www.daowen.com)

图5-10 底注式浇注系统的图例

1—浇口杯 2—暗冒口 3—铸件 4—补充通道 5—直浇道 6—内浇道 7—直浇道窝 8—明冒口

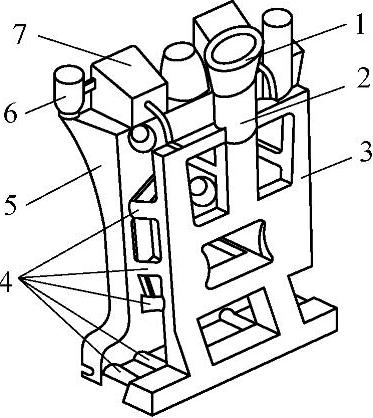

(4)较大的复杂熔模铸件的浇注系统,不可忽视采用联合注入式 联合注入式浇注系统,是将顶注式、底注式、侧注式三种方式联合应用于一个铸件上,如图5-11所示。这样,底注式合金液通过横浇道进入底层内浇道,达到平稳充型;同时,铸件侧面有多层内浇道,不会使铸件底部温度过高;在铸件顶部有两个矩形暗冒口,并使部分高温合金液经横浇道从其侧面注入(连接暗冒口的浇道,对模组及型壳也有加强作用);三个柱形明冒口从顶部注入合金液,此时,虽仍可叫做顶注式,但型壳底部的铸件内已基本充满合金液,不会引起飞溅问题,而且有利铸件自下而上顺序凝固,因此,它兼有顶注式、底注式、侧注式三种方式的优点,却将各种方式的不足降低到最低限度,这有利于确保铸件质量。但其结构复杂,只适用于较大的复杂铸件。

图5-11 联合注入式浇注系统的图例

1—浇口杯 2—直浇道 3—横浇道 4—内浇道 5—铸件 6—柱形明冒口(三个) 7—矩形暗冒口

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。