(1)铸件采用电泳涂装时,不可不略知其涂覆的原理 电泳漆又叫电沉积涂料,其涂装原理基于胶体化学的电泳现象。在直流电场作用下,涂料中高分子成膜物质的带电胶态粒子向与其带电符号相反的电极泳动,并沉积于铸件表面。若高分子成膜物质粒子带负电,即阴离子型,则沉积到正极(阳极),因此铸件为阳极,叫阳极电泳涂装。反之,高分子成膜物质粒子带正电,即阳离子型,则沉积到负极(阴极),因此铸件为阴极,叫阴极电泳涂装。阴极电泳涂装的质量通常高于阳极电泳涂装,但阴极电泳涂装成本高,电泳槽等设备的耐蚀性要求高,因此一般企业多采用阳极电泳涂装。

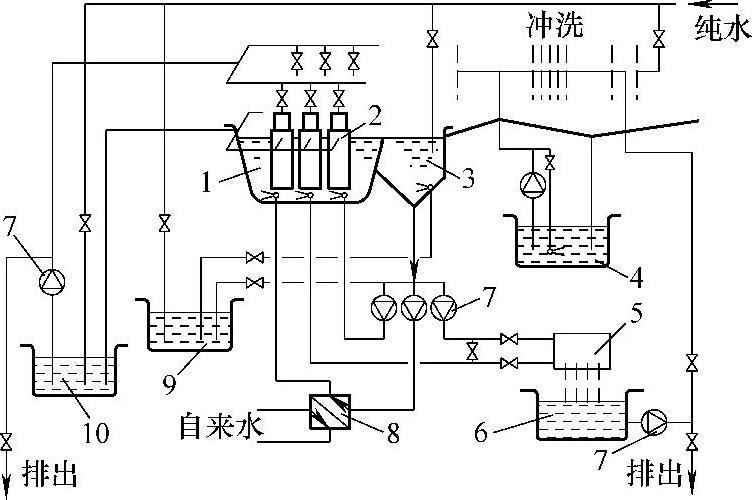

(2)采用电泳涂装时,不可不知需要哪些主要设备 电泳涂装设备组合系统如图4-93所示。其主要设备有:

1)电泳槽:在满足铸件外形尺寸、极室要求与极间距离等前提下,电泳槽的容量以小为宜,以便缩短槽液更新周期,保持槽液稳定性。电泳槽包括主槽与溢流槽,下部拐角处为弧形,以便搅拌并除去液面泡沫。

2)搅拌系统:搅拌系统由管道、循环泵、扁形喷嘴等组成。循环量为主槽容量的5~10倍。涂料于溢流槽下部吸出,再经泵压至主槽下部经喷嘴喷出。溢流槽中也应设置少量喷嘴,以防止溢流槽中涂料沉淀。除专用搅拌系统外,超滤系统、热交换系统、过滤系统送回主槽的涂料,也可以经喷嘴形成搅拌能力,并计入循环总量。

3)热交换与过滤系统:为使槽液温度稳定,须设置热交换系统。阳极电泳可在电泳槽外,以冷、热水实施热交换,阴极电泳以采用专用换热器为宜。

过滤系统可附设于循环搅拌系统或超滤系统上,不必自成体系。过滤网80目,阳极电泳可用一般金属网,阴极电泳过滤网则使用耐酸材料。

图4-93 电泳涂装设备组合系统

1—电泳槽 2—极室 3—溢流槽 4—冲洗槽 5—超滤器 6—超滤液槽 7—泵 8—换热器 9—调漆槽 10—极液槽

4)冲洗装置:铸件从电泳槽带出的涂料量为30~50g/m2。以自来水冲洗耗水量大,又会造成公害。目前常以超滤液或超滤液与纯水的混合液作循环冲洗。冲洗液不断送回电泳槽,又不断以超滤液补充。铸件电泳后,采用一级涂料冲洗。冲洗液固体成分控制在1%~2%即可。冲洗液所需的超滤液量,为铸件从电泳槽带出涂料量的13倍。

5)超滤装置:按超滤液排放量与循环冲洗液需用量之和,选定超滤装置的型号和规格。

6)直流电源:一般采用硅整流器,其规格取决于电泳电压、库仑效率、生产批量与通电方式。

7)调漆加漆系统、极室、极液循环与pH值调节系统。

(3)铸铁件电泳涂装前及进行过程中,为确保涂装质量,不可不注意之处 铸铁件电泳涂装前应注意:

1)清理后的铸铁件要用压缩空气将其内外表面尘土及残留铁丸吸干净。

2)吸干吹净后的铸铁件,在进行装挂时,应注意使凹面在入电泳槽时不产生窝气,在出电泳槽时不产生窝漆。

3)装挂后的铸铁件,在电泳前要用水冲洗干净,冲洗后应清除内腔的余水,并立即进行电泳。(www.daowen.com)

电泳涂装时应注意:

1)装挂的铸铁件在入电泳槽时,切不要碰到槽壁,以免短路。

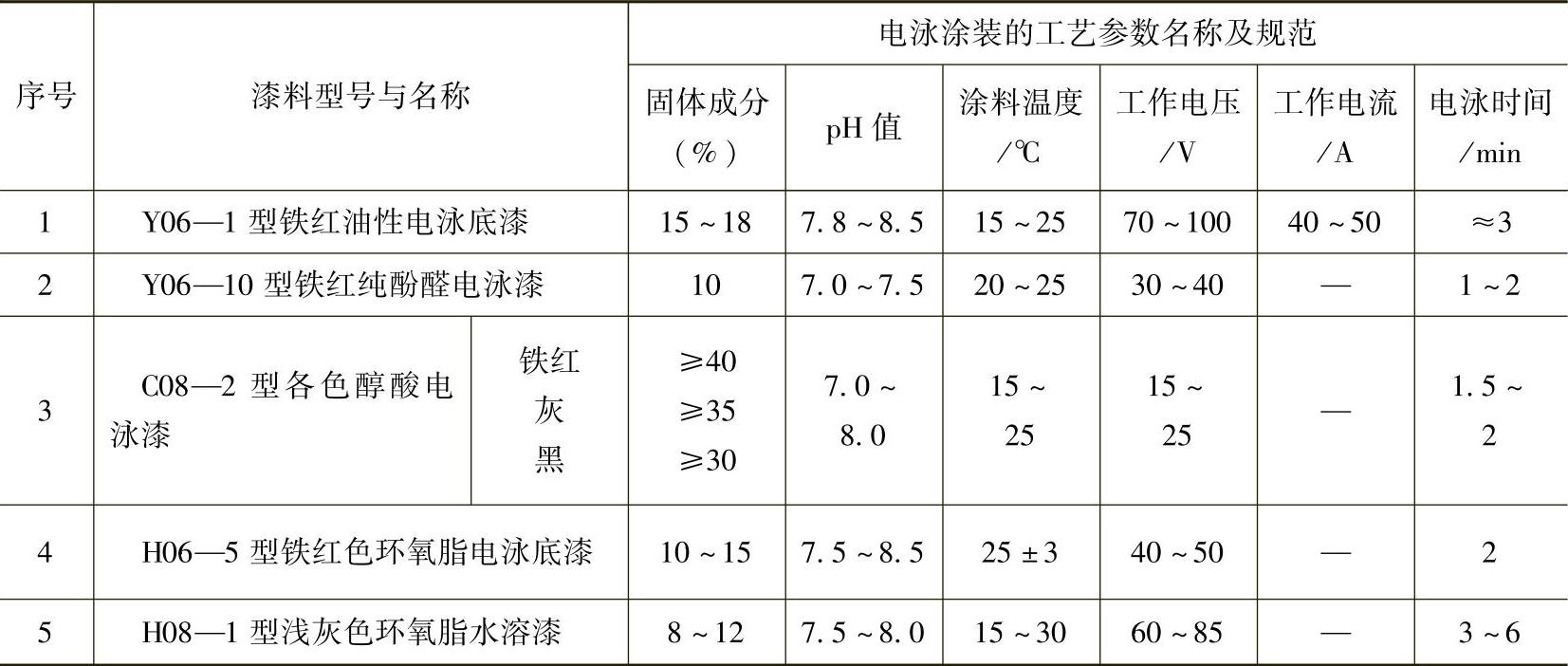

2)电泳涂装的工艺参数,应根据所用电泳底漆进行选定,如表4-52。

表4-52铸铁件所用部分电泳漆的电泳涂装工艺参数

3)电泳时,应开动涂料搅拌泵进行搅动,以使涂料中固体成分均匀,而不沉淀。

电泳涂装后应注意:

1)应用高压水或自来水冲掉带出的涂料、泡沫和花斑,以防涂料对成形涂膜进行再溶解。

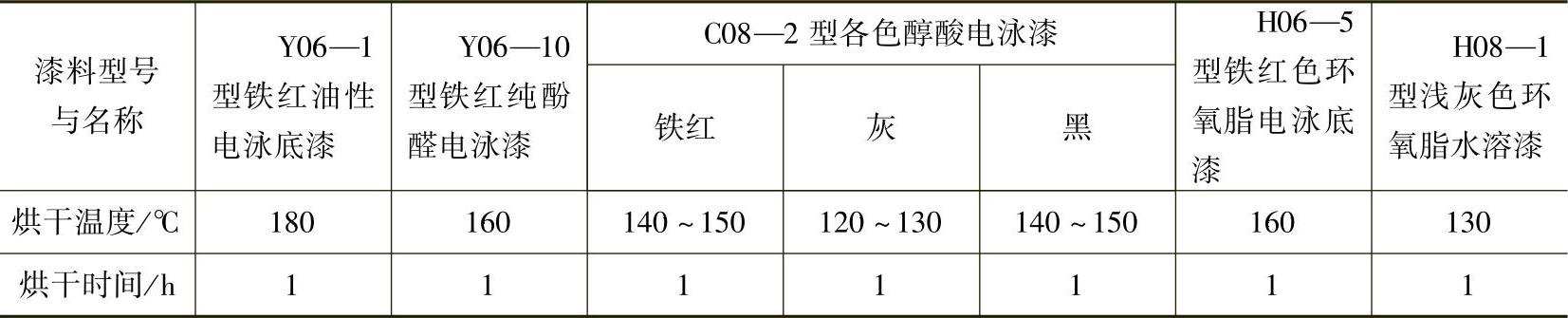

2)铸件冲洗后,应送入烘干室烘干,有关电泳漆的烘干规范可参照表4-53。

3)工作结束后,应用帆布盖好漆槽。

表4-53 铸铁件所用部分电泳漆的烘干规范

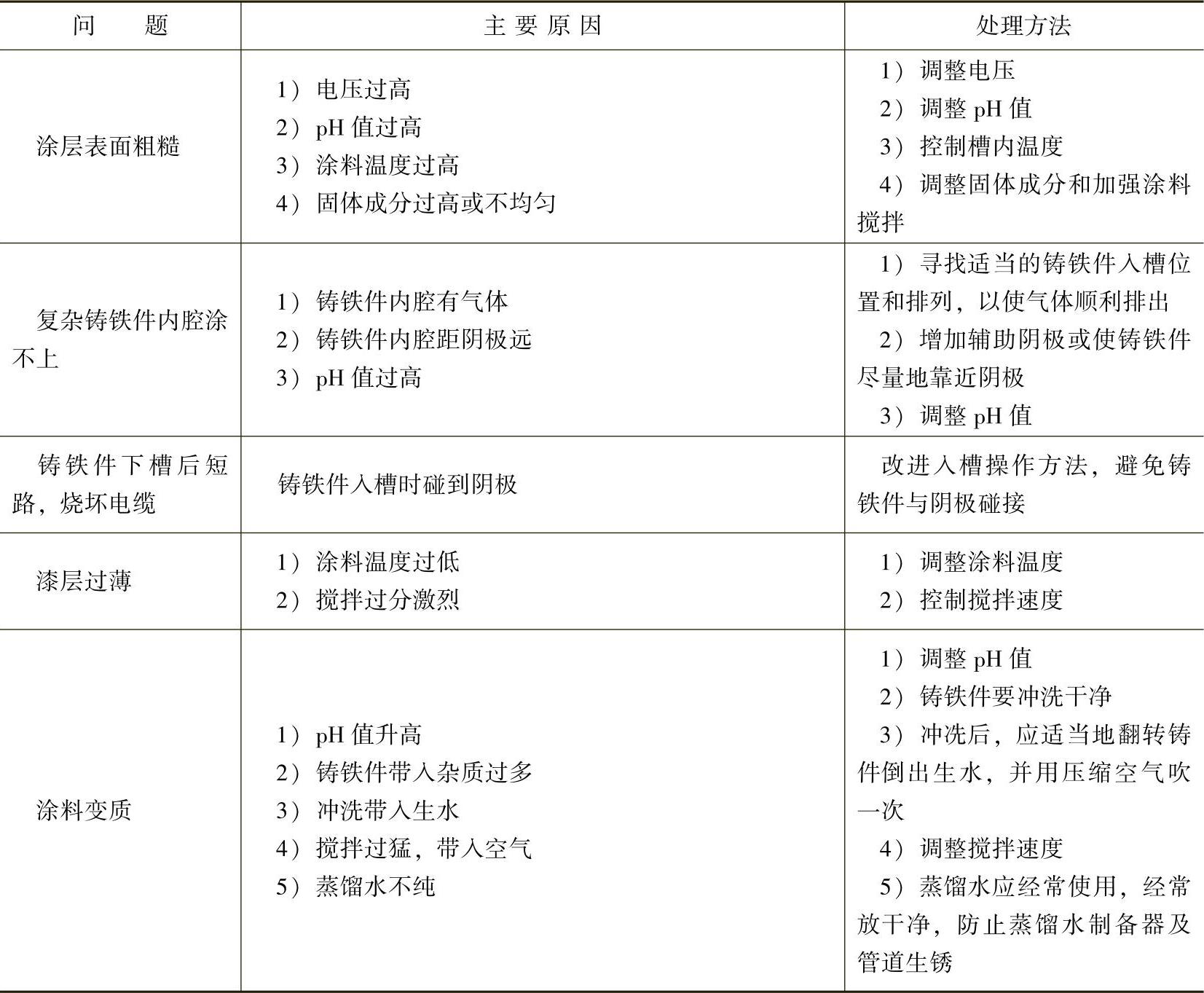

(4)不可不知电泳涂装过程中常易出现的现的问题及其处理方法,可参见表4-54。问题及其处理方法 电泳涂装底漆过程中常易出

表4-54 电泳涂装过程中常易出现的问题及其处理方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。