(1)为解决受压铸件渗漏问题,不可忽视采用浸渗工艺 溶液浸渗修补工艺是解决由于微小孔洞(包括穿透性与非穿透性气孔、缩松、裂纹等)造成受压铸件渗漏的有效方法,它通常是在浸渗罐内加压,将一些可以硬化的含有填料和胶体物质的渗透液浸渗铸件,使渗透液在铸件缺陷孔隙中硬化,从而将空隙填塞,使铸件不再渗漏。随着对铸件质量要求的提高,国内外已把这种工艺作为耐压铸件生产的一道工序。

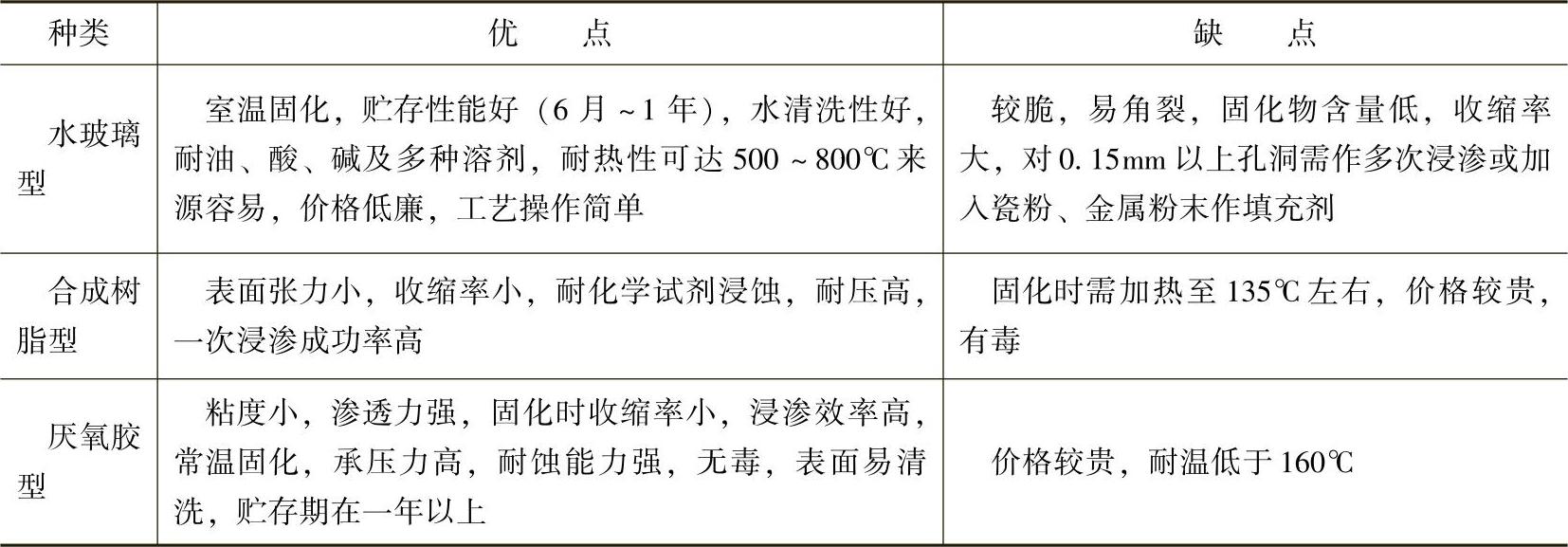

目前,从浸渗方法来说有三种:真空压力浸渗,非真空压力全浸渗,内压力局部浸渗或普通的局部浸渗。按浸渗剂类型分有:无机浸渗剂——包括碱金属硅酸盐、碱金属铝酸盐、硫酸盐,氯化物等;有机浸渗剂有干性油、合成树脂、厌氧型胶等。使用较多、效果较佳的为水玻璃型,合成树脂型和厌氧胶型。表4-49为上述三种浸渗剂的比较,可根据铸件的材质、工况压力与环境、缺陷的类型与大小,选用合适牌号的浸渗剂。其中水玻璃型浸渗剂的一种配方介绍如下(质量分数,%):水玻璃(浓度28~32波美度)97、硫酸钠1.2、硅氟酸钠0.25、二氧化锰0.3、硫酸钡0.15、硫酸钠0.6、氧化钴0.15、氧化铋0.1、氧化锑0.25。浸渗前,铸件最好用2%~4%氢氧化钠溶液清洗净化。经过浸渗的铸件,还需按要求耐压值的1.2倍进行校核,合格之后才能出厂。浸渗处理一般在铸件热处理后或表面氧化处理后进行。

表4-49 浸渗剂的比较

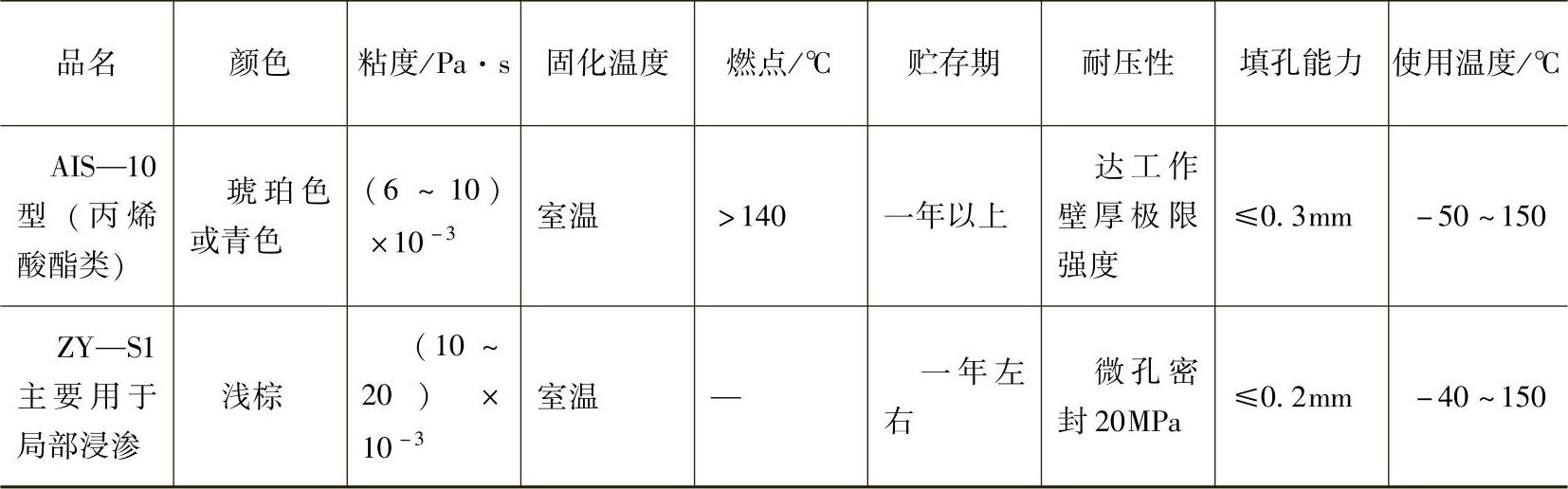

(2)为较好掌握真空压力浸渗工艺流程,不可不至少知晓一种浸渗剂,例如厌氧胶型浸渗剂浸渗的典型工艺流程 首先要了解所用浸渗剂及其性能,表4-50为国内目前常使用的两种厌氧型浸渗剂及其性能,其浸渗的典型工艺流程如下:

1)清洗工件:含油污不多工件,采用金属清洗剂加温至某适当温度清洗;含油污多的工件,可用汽油或酸或碱洗干净,然后水洗,并去除工件中水分。

2)抽真空和加浸渗剂:工件装入浸渗釜中密封,开启真空泵,保持在5kPa真空度以上15~20min。然后加浸渗剂于釜中,要求工件浸入浸渗剂下3~5mm。(www.daowen.com)

3)加压浸渗:加压至(5~7)×102kPa,保持20min左右,继之,将浸渗釜恢复常压。

4)取出工件并沥干:打开浸渗釜,取出工件并沥干,同时,让浸渗剂流回贮存槽。

5)用水冲洗工件:用水冲洗工件,或用表面清洗剂浸泡后,再经水冲洗干净。

6)固化:工件浸泡在催化剂中,然后取出加速固化,或将工件放入加热到60℃的催化剂中浸泡后取出。

表4-50 两种厌氧型浸渗剂性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。