(1)铸铁件的焊补及其禁忌

1)铸铁件采用电焊焊补时,如果用冷焊,不可用于焊补加工面上的缺陷;半热焊一般不宜用于焊补加工精度要求高位置上的缺陷。电焊焊补是利用电弧作热源,使焊条金属和铸件缺陷部位的基体材料熔化并结合在一起的铸件焊补方法。该方法经济适用,焊条可根据铸件材质和施焊条件选用,适用于各类铸件的焊补。

电焊焊补根据焊补前铸件是否预热,分为冷焊、半热焊和热焊三种。冷焊是指在焊补前不预热铸件,直接在室温下对铸件施焊。其焊补工艺过程简单,劳动条件好,降低焊补费用,但是最容易出现的问题是:铸件受热不均匀,焊缝和靠近焊缝区(即热影响区)冷却速度快,易产生白口组织,使切削加工性能不稳定;焊补应力较大,容易形成焊接裂纹。因此常用于焊补非加工面上的缺陷,且常需用镍基或铜基焊条。

半热焊则是将铸铁件全部(多用于小件)或局部(多用于大件)预热到约400℃(350~500℃)进行焊补,焊后保温缓冷。焊条一般用钢芯石墨型铸铁焊条,其焊缝强度、颜色与被焊铸件的材质相近,但加工性不稳定,因此常用于焊补非加工面和要求不高的加工面上的缺陷。

热焊:铸铁件热焊的主要目的,是缩小焊缝与基体的温差,减小焊接热应力,防止铸件的焊缝产生裂纹,减慢冷却速度,避免产生白口。一般较复杂的铸件或缺陷处刚度较大的铸件,焊补时不能自由的膨胀和收缩,这种情况下,通常应采用热焊法进行焊补。

铸铁件进行热焊焊补时,需将铸铁件全部(多用于小件)或局部(多用于大件,所指局部,是指对包含焊补区的较大的局部区域的预热)预热到600~700℃(重型件取上限),这样既能降低热应力,防止铸件出现白口和淬硬现象,又能保证铸件力学性能不至下降。在焊接过程中也应保持一定温度(500℃以上)(当铸件降至400℃时,铸件失去塑性变形能力,应重新加热后再继续进行焊补),焊后缓冷。一般采用铸铁芯焊条。由于铸件受热均匀,冷却缓慢,有利于焊缝石墨化,因此,其焊补处加工性能稳定,抗裂性增强,可用于焊补加工面上加工精度要求高、且处于刚度较大位置上的缺陷。

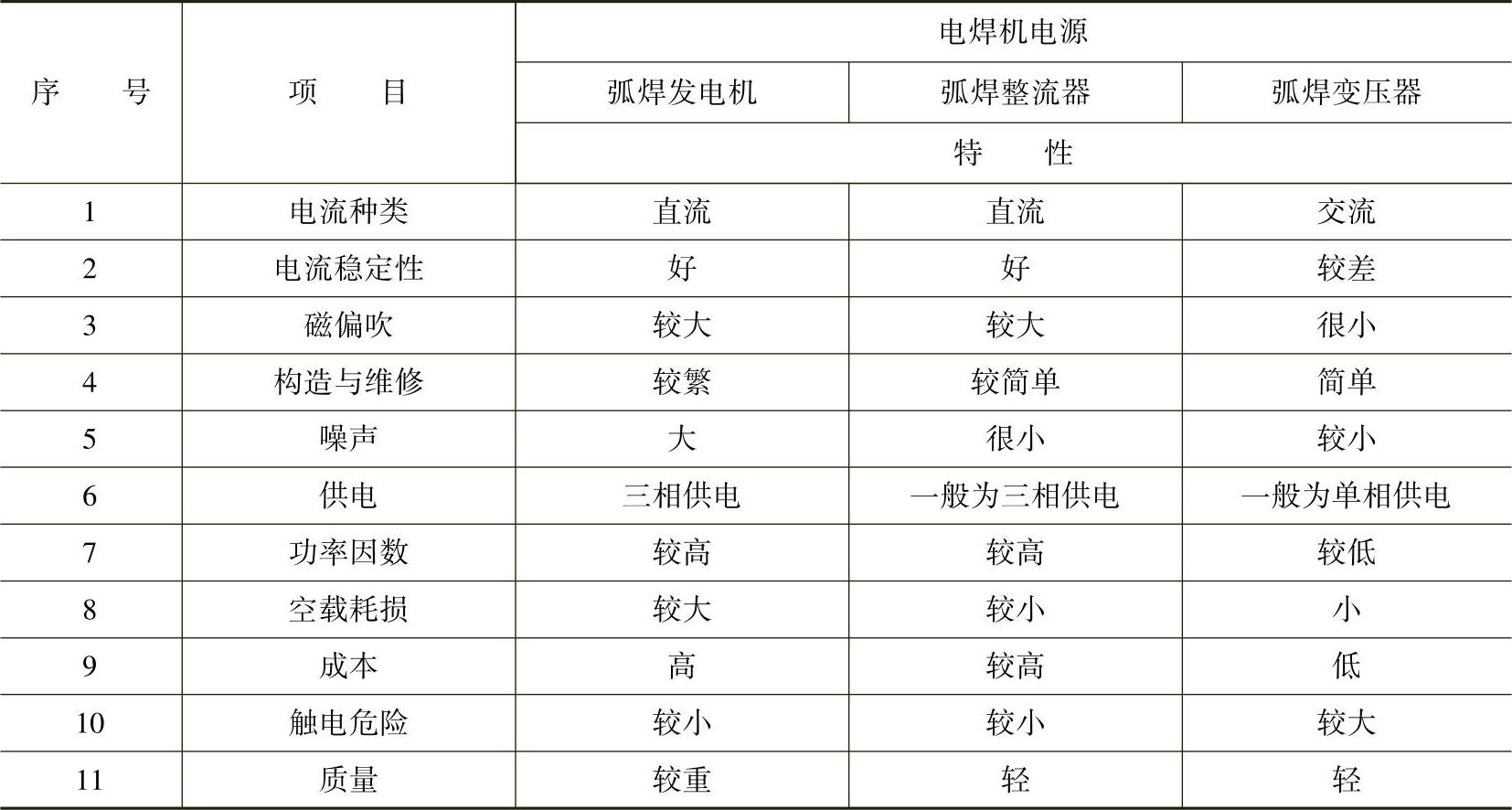

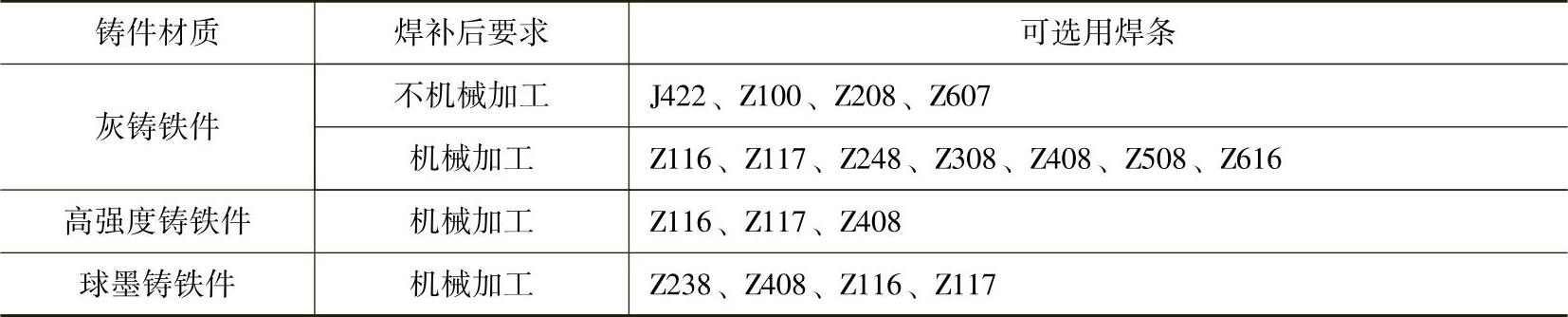

2)采用电焊焊补铸件缺陷时,不可不知电焊焊补设备的组成及电焊机电源的容量和种类的选取。电焊设备组成有:电弧焊机、电缆及焊钳。电焊机的电源设备包括:直流弧焊发电机、直流弧焊整流器及交流弧焊变压器。而电源设备的容量应根据使用时的最大电流和负荷率选取。电源设备的种类还应根据药皮及焊条类型选用。各类电焊机电源的特性见表4-36。

表4-36 各类电焊机电源的特性

3)电焊焊补铸铁件缺陷时,焊条的选用不可随意。铸铁件的焊接性能较差,容易产生裂纹、白口缺陷。为此,除了采取适当的工艺措施外,要选用合适的焊条。

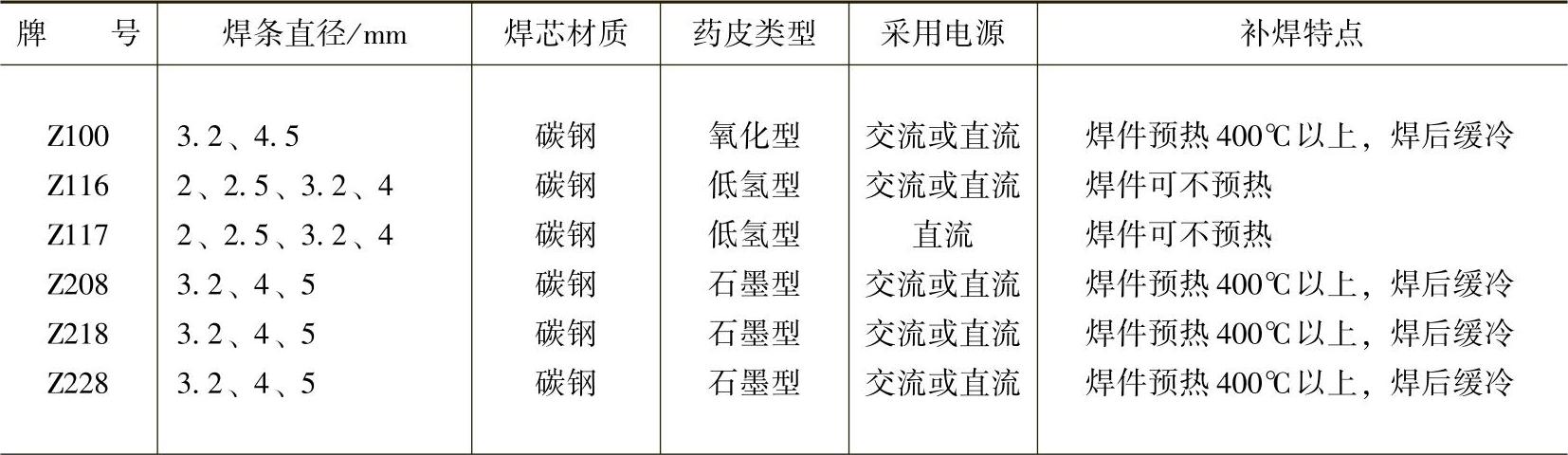

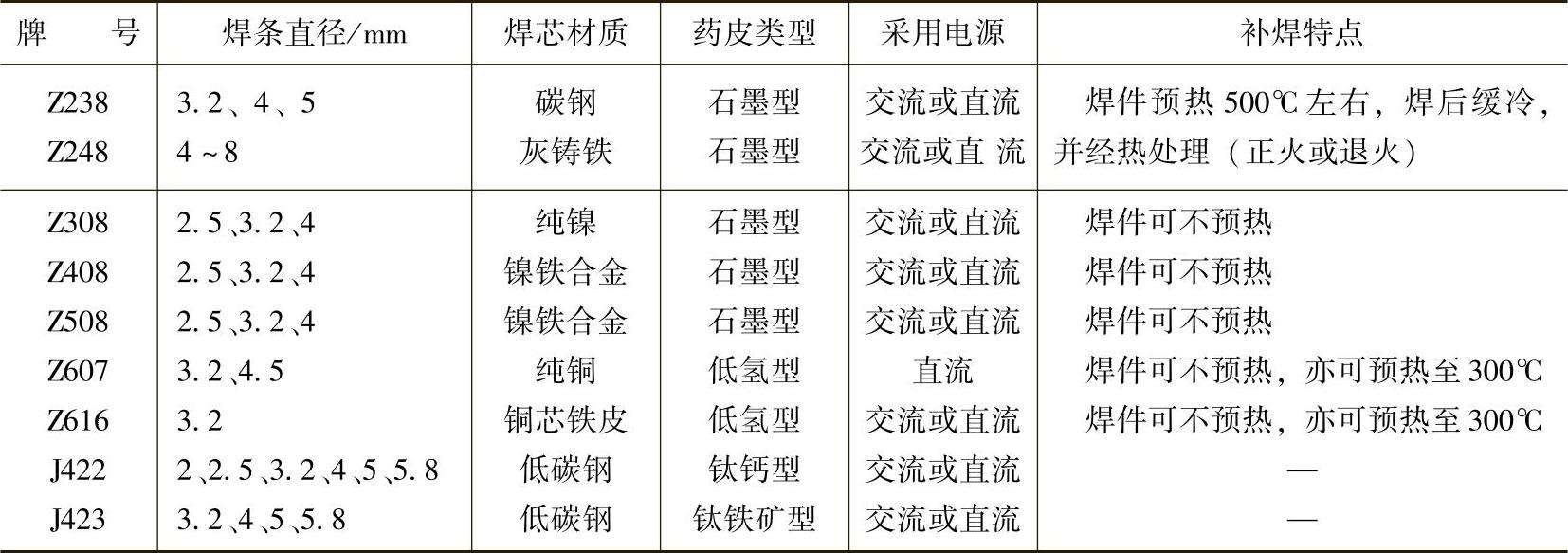

铸铁焊条可分为气焊条与电焊条两大类。气焊条通常由用户自行铸造而成,碳含量与硅含量较高。电焊条按焊芯与主要药皮成分可分为钢基、铜基、铜铁,纯镍、镍铁、镍铜、高钒及灰铸铁等不同品种(参见表4-37)。按焊条的用途又可分为一般灰铸铁焊条、高强度铸铁焊条,球墨铸铁焊条、耐热铸铁焊条与可锻铸铁焊条。按焊后的切削加工性能又可分为:焊后不能切削加工、经预热后焊补可以切削加工、以及焊补后可以切削加工三大类。应根据铸铁材质、缺陷所在部位,缺陷的大小、焊补后是否作切削加工、铸件使用要求等条件,选用焊条。表4-38的电焊条选用,可供参考。

表4-37 铸铁件焊补用电焊条规格和特点

4)电焊焊补铸铁件之前,为保证焊补效果,不可不对其缺陷的焊补口作好准备工作。为保证焊补效果,焊前需要对铸铁件缺陷的焊补口做好下列几点:

①清除焊补口及其周围的熔渣、粘砂、氧化物、油污、水等脏物,直至露出新的金属光泽,以防止未焊透、夹渣等缺陷,密集的缺陷,则要将整个缺陷区清铲掉。

(续)

表4-38 铸铁件焊补电焊条的选用

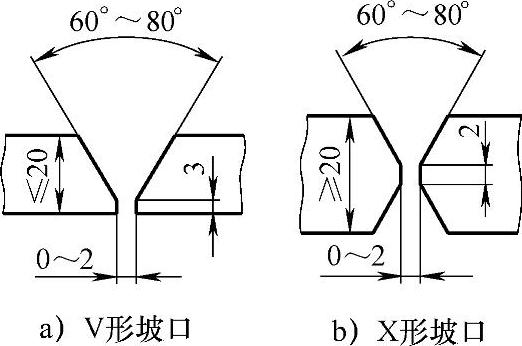

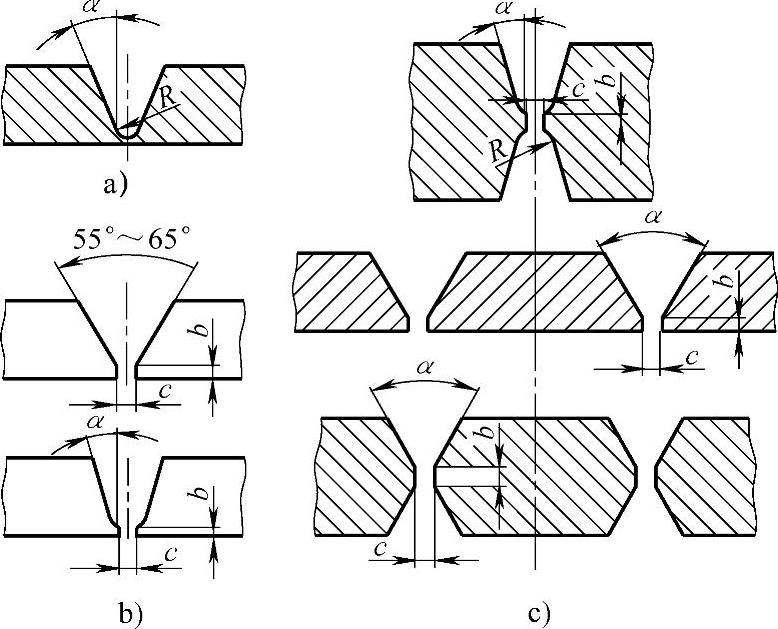

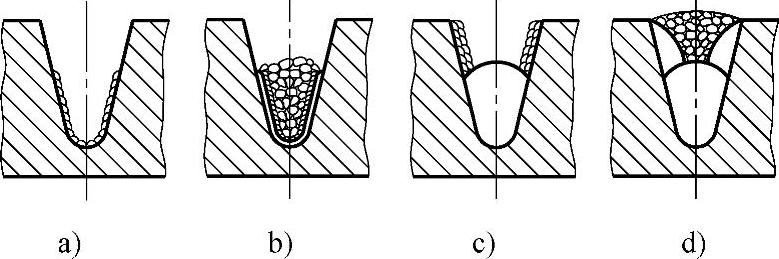

②对缺陷原有形状作适当加工,全部切除焊补口内的飞边、棱角,开出V形或X形坡口(见图4-79a)。

③密集性缺陷可铲切成单一焊补口,缺陷相互距离较大时,应分别清除与焊补。

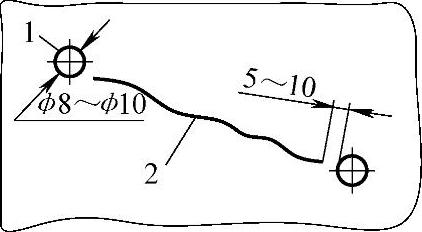

④裂纹始末两端5~10mm处,钻直径ϕ8~10mm、深度比裂纹深2~3mm的止裂孔(见图4-80),以防止焊补时裂纹扩展。厚度小于8mm时,可不开坡口;厚度大于8mm时,开V形坡口(见图4-79a);厚度超过20mm时,可开X形坡口(见图4-79b)。

⑤铲切坡口时,应尽量少切完好的金属,以减小焊补量。

5)为减少或避免铸铁件冷焊产生白口及裂纹问题,不可不注意掌握其操作工艺要点。为减少或避免铸铁件冷焊产生白口及裂纹问题,进行电弧冷焊时,应掌握以下工艺要点:

图4-79 焊补坡口

图4-80 止裂孔

1—止裂孔 2—裂纹

①采用非石墨型焊条(非铸铁成分焊条)时,焊缝与热影响区温度不能过高,冷却速度不宜过快。在工艺上可采用小电流、短焊道(每段焊缝长不宜超过50mm)、分段焊、间隙散热,并注意锤击焊缝,以疏散应力,防止裂纹。

②采用铸铁成分焊条时,工艺上常采用粗焊条、大电流、较长的电弧、连续集中堆焊、月牙形或锯齿形运条,以提高熔池温度,使熔渣上浮,利于组织石墨化。焊补应在避风处进行,焊后采取缓冷措施。

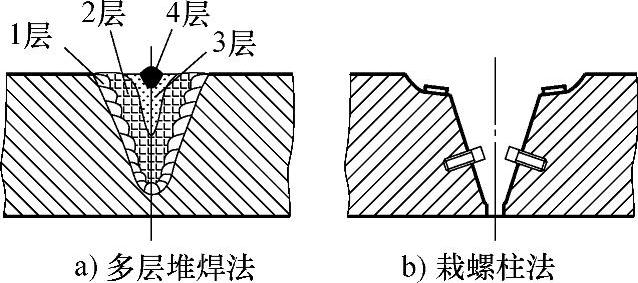

③焊补厚壁件时,采用多层堆焊(见图4-81a),以减少母材熔化深度,每焊完一层均及时清除焊渣,并用小锤敲击,待焊缝冷至不烫手时,再焊下一层,直至焊补完毕。

④焊补大型缺陷,并要求焊缝具有一定强度时,可采用栽螺柱焊补法:焊前按补焊面积在缺陷的焊补坡口处钻孔攻螺纹,拧入相应数量的钢质螺柱(见图4-81b)。焊补时,首先围绕螺柱外露根部焊接,然后焊螺柱之间的空隙,全部螺柱与基面焊满后,再焊补表层。

⑤焊补有裂纹倾向的缺陷时,应在红热状态下锤击焊缝,以减小焊接应力。

⑥为获得良好的切削加工性能,可用镍基焊条或镍铜焊条,有时使铸件在100~200℃下预热,并保证焊后缓冷。

图4-81 铸铁堆焊与栽螺柱法示意图

6)铸铁件采用电弧热焊焊补时,为确保工艺顺利进行,不可不注意掌握其工艺要点。铸铁件采用电弧热焊时,温差小,冷却速度慢,有助于减小焊接应力、消除白口、防止裂纹。热焊时,常用铸铁芯电焊条,其工艺要点如下:

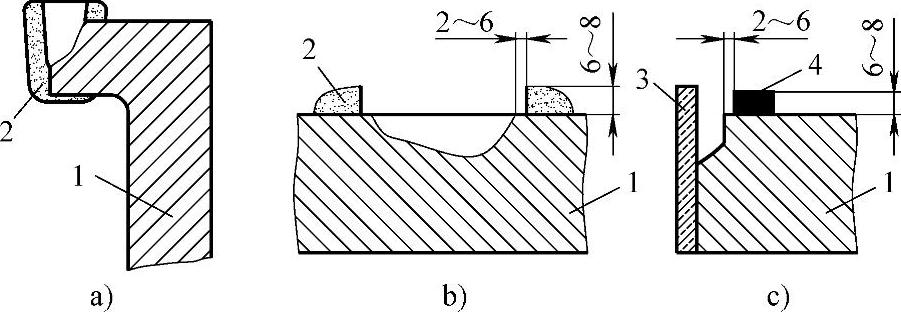

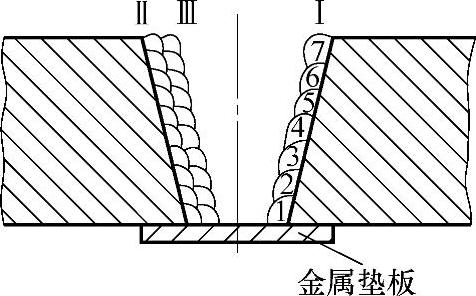

①缺陷较大并产生在边角或穿透性部位时,为防止铁液流失,被焊部位应用型砂或耐火泥或耐火砖、石墨板等做成一定形状的围坝挡住,如图4-82所示。

②焊前预热温度视铸件重量与结构形状而定。大型铸件常作局部预热,预热温度应高一些。结构复杂的中小型铸件多整体预热。

③加热后,及时施焊,焊补区外用石棉板、纤维保温毡遮盖,以减少散热。焊补不得在通风场所进行。施焊电流应大一些,运条方式多用月牙形或锯齿形,电弧长度应稍大于焊条直径。焊补中掌握好熔池温度,同一铸件上的缺陷应一次连续补完。焊补量大时,由几个焊工交叉作业或同时作业。(www.daowen.com)

④焊后立即保温缓冷,大件入炉;小件可覆盖上草木灰或剩余炭火。

(2)铸钢件缺陷的电焊焊补及其禁忌

1)为焊补好铸钢件缺陷,不可不在焊补前对缺陷处作好必要的准备工作。铸钢件缺陷焊补的准备工作应遵循以下几条原则:

图4-82 防止铁液流失的围坝示意图

1—铸件 2—围坝 3—耐火砖 4—石墨板

①缺陷清理常用火焰气割、碳弧气刨、砂轮打磨、风铲铲凿、机床加工等办法。焊接性差的铸件上的裂纹与较大缺陷,若以气割或碳弧气刨去除,则应在预热温度下进行,以防产生变形或产生新的裂纹。

②包砂、缺肉、掉砂等表面缺陷,应按缺陷特点以及缺陷处的壁厚,铲成规则形状或适当的沟槽,焊接接缝内应干净光滑,转角作圆弧过渡。

③缩孔、缩松、内部渣眼等缺陷,因形状不规则、粗糙,有时延伸到铸件内部。当缺陷处于铸件受力部位时,须彻底清理,直至露出完好的金属面,但应尽量少切其周围的基体金属,以减少焊补量。准备好的接缝内部,应平整、圆滑、无棱角、底小口大、侧面成一定倾斜角度,以利焊补。

④裂纹、冷隔、断裂等裂纹类缺陷,当深度大于20mm时,应开坡口。尺寸较浅的裂纹、薄壁处的裂纹,开沟槽即可,但裂纹表面必须清除干净。

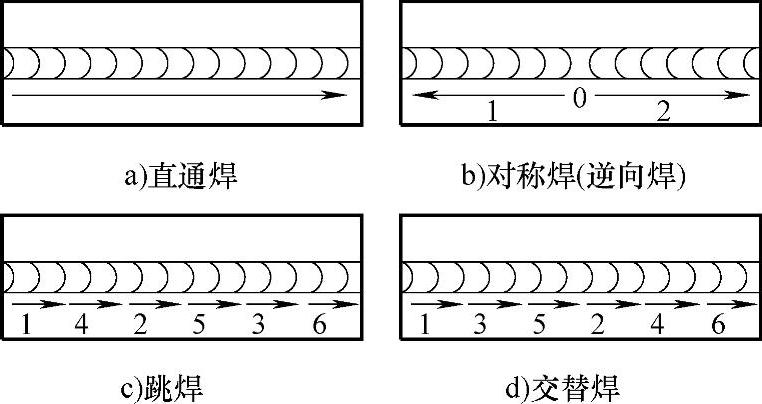

裂纹焊口的准备如图4-83所示。未穿透的裂纹,一般可开U形坡口,如图4-83a所示,其α=10°~20°,R>5mm;穿透性裂纹(裂纹处壁厚小于50mm),当其壁薄时,开V形坡口(见图4-83b的上图),其b=2~4mm,c=3~6mm;壁厚时,开U形坡口(见图4-83b的下图),其α=10°~20°,R>5mm,b=2~4mm,c=3~6mm。若间隙c过大,焊补时可垫一块垫板,焊后去除;如果穿透性裂纹的裂纹处壁厚大于50mm,或者裂纹间隙过大,则应开双面U形或V形坡口(见图4-83c),其形状和尺寸同图4-83b所示的U形或V形坡口过大的裂纹,在其缝隙中间可用同钢种镶嵌块塞入中间,以减少焊补量。

图4-83 裂纹类缺陷焊口的准备示意图

⑤对裂纹敏感的铸件,应在裂纹两端3~5mm处钻止裂孔,孔深超过裂纹深度2~3mm,以防裂纹扩展,然后再开坡口。

⑥焊补处内部及其周围不得有油污、锈蚀、氧化皮、砂子。

2)需要焊补的铸钢件,焊补前,有些铸件不可缺预热;焊补后,一般不宜缺少热处理。焊补时,铸件受热不均,焊缝与热影响区的组织与性能会起变化,铸件内部产生焊接应力,容易造成铸件变形,乃至产生裂纹;局部淬硬区还会给机械加工带来困难,既损耗刀具,又很难达到表面粗糙度值的要求。为此,采取焊前预热措施,焊后进行热处理,这样可以减少或消除焊接应力,改善焊缝及热影响区的金相组织,提高其性能,改善工件的切削加工性能,加速焊缝中氢的向外扩散。总之,是为了保证焊缝质量。

焊前预热与焊后热处理应按以下原则进行:

①低碳钢、焊接性好的低合金钢[ZG230—450(ZG25)、ZG270—500(ZG35)、ZG30Mn、ZG20MnSi]类铸件,除大缺陷外,一般缺陷的焊补,焊补前不预热,也可不作焊后热处理。若缺陷位于受力部位,或在加工精度要求较高的加工面上,才进行焊前预热与焊补后作回火热处理,以降低焊接区硬度,并确保加工后的表面粗糙度值。

②中碳钢、普通低合金钢铸件,焊接性较差,缺陷焊补一般应在热处理后,或在预热温度下进行。如果铸件形状简单、壁厚均匀、缺陷又不大,则焊前一般不预热。反之,形状较复杂、壁厚悬殊、缺陷较大时,应将铸件预热至300℃左右,以防止焊接变形和产生裂纹;焊后及时回火或采取保温措施,使其缓冷,以消除应力,以利加工。

③缺陷位于铸件受力部位,或刚性固定部位(如缺陷产生在轮辐处,或薄板件的中心部位),焊补前应预热,焊后及时回火。受力部位应按缺陷大小、技术要求来考虑重新热处理,以改善焊缝组织,防止裂纹,确保焊缝质量。

④中碳钢、低合金钢铸件,在加工面上有缺陷时,焊补后一般进行回火热处理。缺陷位于冒口下部或缩松部位时,焊补前可考虑局部或整体预热。以防止焊补时产生裂纹。

图4-84 堆焊示意图

3)铸钢件常用焊补工艺及其禁忌:

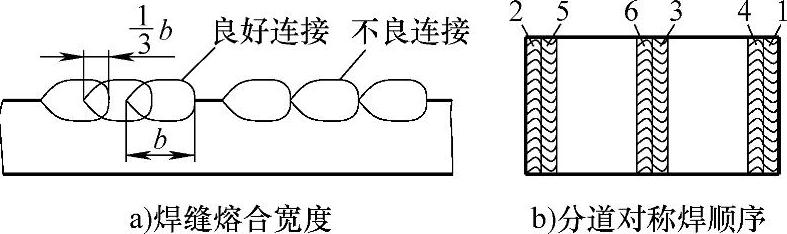

①焊补铸钢件大面积缺肉与尺寸不足时,如果采用平面堆焊法,为确保焊补质量,不可忽视应注意之处。平面堆焊法主要用于焊补大面积缺肉与尺寸不足,也用于修复铸件的磨损部位。堆焊时,两相邻焊缝的熔合宽度应为焊缝宽的1/3(见图4-84a),每条焊缝宽窄力求一致。堆焊顺序为分道对称焊(见图4-84b),以利分散热量。多层堆焊时,层间焊道应相互垂直,以改善应力状态,防止焊件变形、产生裂纹。

厚大铸件大面积缺肉,常采用串级焊与山形焊补法,如图4-85a、b所示。每段焊缝长度约为一根焊条焊完为止。采用这两种方法多层堆焊时,焊接应力较小,能防止变形、裂纹产生。

多层焊时,要认真清除每层焊缝的焊渣、焊瘤、溅末等,补焊金属应平滑过渡到基体。

图4-85 焊补厚实件大面积缺肉时的串级焊补法与山形焊补法

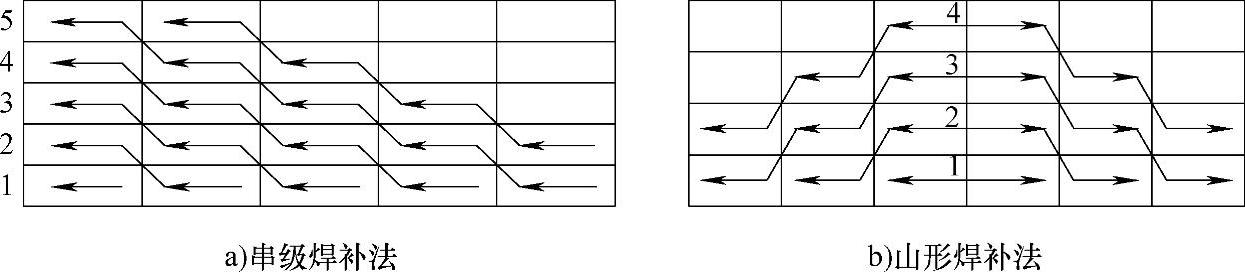

②铸钢件的裂纹或焊缝较浅、较短,或焊缝位于薄壁处及焊缝较长时,不可忽视常采用的焊补接头工艺。裂纹或焊缝较浅、较短时,常采用的焊补方法,为直通焊和对称焊(逆向焊),如图4-86a、b所示;而焊缝位于薄壁处及焊缝较长时,多采用跳焊、交替焊,如图4-86c和d所示。

图4-86 薄壁处焊缝较浅、较短时焊补接头法

③裂纹或焊缝位于铸件厚壁处,而且较深、较宽,甚至有时穿透时,其常用焊补方法不可不知。铸件产生冷隔缺陷,或裂纹位于厚壁处时,焊补处一般切割成较深较宽的坡口。这些较大的裂纹常采用以下两种焊补方法:未穿透裂纹采用分步焊合法,先沿坡口两侧各堆焊1~2层(图4-87a),然后焊满凹下部位(图4-87b),再沿坡口两侧堆焊几层(图4-87c),继续焊满凹下部位。依此类推,直至焊补结束(图4-87d)。穿透性裂纹间隙过大时,可先采用单面逐层堆焊法(图4-88),焊到间隙较小时,再用分步焊合法。

④作为焊补有关人员,通常不可不知圆柱体和轴孔类零件表面常采用的堆焊法。圆柱体常采用对称堆焊和螺旋形堆焊(图4-89a、b)。轴孔内表面一般采用自下而上的逐圈堆焊(图4-89c)。堆焊中,焊道之间应熔合良好,上下焊道应熔合1/3焊道宽。每焊一圈都要及时清理焊渣,以确保焊接质量。

铸件表面圆形小缺陷则常用环形焊补法(图4-89d),由内向外呈螺旋形焊补。

图4-87 分步焊合法顺序图

图4-88 单面逐层堆焊法示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。