(1)铸造铝合金件的热处理及其禁忌

1)铸造铝合金件大都要进行热处理,不可忽视其可以达到的目的。铸造铝合金件在铸态下的力学性能及其他性能往往不能满足使用要求,所以,多数铝合金铸件都要通过相应的热处理来改变铸造铝合金的组织,提高其力学性能,增强耐蚀性,改善加工性能,获得尺寸的稳定性,以进一步提高其使用性能。也即热处理的目的是:

①铝合金铸件在铸造之后,由于铸件壁厚不均匀、冷却快等造成铸件残存内应力,它不但减少零件承载能力,还能引起零件变形。为消除这部分应力,铸件必须进行热处理。

②铝合金在铸造条件下结晶,常常偏离平衡状态,铸件本身保留有不稳定相。在以后使用过程中外界条件可能促使不稳定相向稳定状态转变,这样就会使零件发生尺寸变化,为避免零件产生尺寸变化,要预先对铸件进行热处理,使那部分不稳定组织转化为稳定组织。

③有些铝合金在铸造过程中获得的铸态组织为粗大的固溶体晶粒周围分布着粗大的共晶体,而且固溶体晶粒内部合金元素的浓度分布也不均匀,即铸态组织不理想,力学性能不高。通过热处理方法,可改变为新的组织,从而使性能得到提高。

④消除成分偏析和针状组织,也要求进行热处理。

⑤为提高铝铸件的综合力学性能(包括抗拉强度、屈服点、断后伸长率、硬度、冲击韧度、切削加工性能等等),也常需要进行热处理。

2)为提高铸造铝合金件的某些服役性能,不可不知当前对它常采用的热处理工艺类别、效用及大致用途。铸造铝合金常用的热处理方法有退火、淬火和时效等,其一般规范如下:

①人工时效(T1):T1是指铸件未经固溶处理的人工时效方法,即把铸件直接放在150~180℃温度下,保温数小时。它常用来改善切削加工性能,稳定铸件尺寸,降低加工表面粗糙度值,提高湿砂型、金属型等快速冷却铸件的强度和硬度(由于湿砂型、金属型等生产的铝合金铸件冷却速度较快,如果合金元素含量较低,结晶过程就脱离平衡,使铸态组织的α固溶体中已过饱和固溶了一定的强化元素,直接进行人工时效,能引起强化现象,明显提高合金的强度和硬度)。

②退火(T2):目的是消除铸造应力。是将铸件加热到较高的温度[不超过400℃,常为(300±10)℃],保温一定时间(一般为2~4h)后,随炉冷却。经过退火处理,可以使α固溶体晶格歪扭程度显著减小,并且使过饱和固溶体分解产生的新相发生聚集,这样就消除了应力,提高了零件尺寸稳定性,使铝硅类合金中共晶硅球化,提高合金塑性。

③固溶处理(T4)(俗称淬火):加热至固相线附近(接近合金的熔点或共晶体的熔点),保温一段时间,使强化相溶入α(Al)中,淬入50~80℃的水中,或其他冷却介质中,使其快速冷却,获得过饱和的α(Al)固溶体,可提高合金的强度和硬度,并可获得最高的塑性及良好的耐蚀性。对铝镁类合金是最终热处理工序;对于需进行人工时效,进一步提高合金抗拉强度的合金,是最终热处理的预备热处理工序。

④固溶处理后不完全人工时效(T5):将固溶处理后的铸件加热到某一温度,保温一定的时间后,出炉空冷的工艺称为时效。采用较低的时效温度或较短的保温时间的时效处理称为不完全人工时效,可使铸件获得优良的综合力学性能,即较高的强度,特别是高屈服强度和良好的塑性,但耐蚀性可能较低。

⑤固溶处理后完全人工时效T6:将固溶处理后的铸件采用较高的时效温度或较长的保温时间的时效处理称为完全人工时效,可使铸件获得最大的强度,即最高的抗拉强度,但塑性及耐蚀性则有所下降,大部分铸铝合金采用T6规范。

⑥固溶处理后稳定化回火T7:固溶处理后,在比人工时效稍高的温度下保温,使部分强化相脱溶,称稳定化回火,适用于在较高温度下工作的零件,能使组织和尺寸稳定,尚保留一定的抗拉强度。

⑦固溶处理后软化回火T8:固溶处理后在比T7更高温度下保温,使固溶体脱溶分解,强化相聚集球化,牺牲合金强度以获得高塑性。

⑧铸造淬火:将刚凝固的高温铸件自铸型中取出后,直接淬入低温介质中,以取得固溶处理的部分效果。用于金属型铸造的活塞,能缩短生产周期,节省能耗,降低成本,具有可观的经济价值。

⑨等温淬火:固溶处理后,不必降温至室温停留24h,直接自热处理炉中淬入该合金人工时效温度的介质中。等温淬火在不降低力学性能的同时,可减少淬火引起的变形,还能缩短生产周期。

⑩循环处理:多次将铸件冷却到零下温度,保温一定时间再加热到铸件的工作温度的过程,称为循环处理。循环处理,可使铸件尺寸更加稳定,用于精密度要求很高、尺寸很稳定的精密仪表零件。

3)采用压力铸造铸出来的铝合金铸件,通常不可通过热处理来提高其强度性能。压力铸造件不能通过热处理来提高其强度性能,一方面是由于压力铸造件大都是薄壁件,热处理容易引起变形而影响其尺寸精度;另一方面,是因为在高压快速状态下凝固冷却的压铸件内部,大多存在气孔,热处理过程中,气孔膨胀引起铸件变形。因而通常不可进行热处理。

4)典型铸造铝合金铸件的热处理规范及其禁忌:

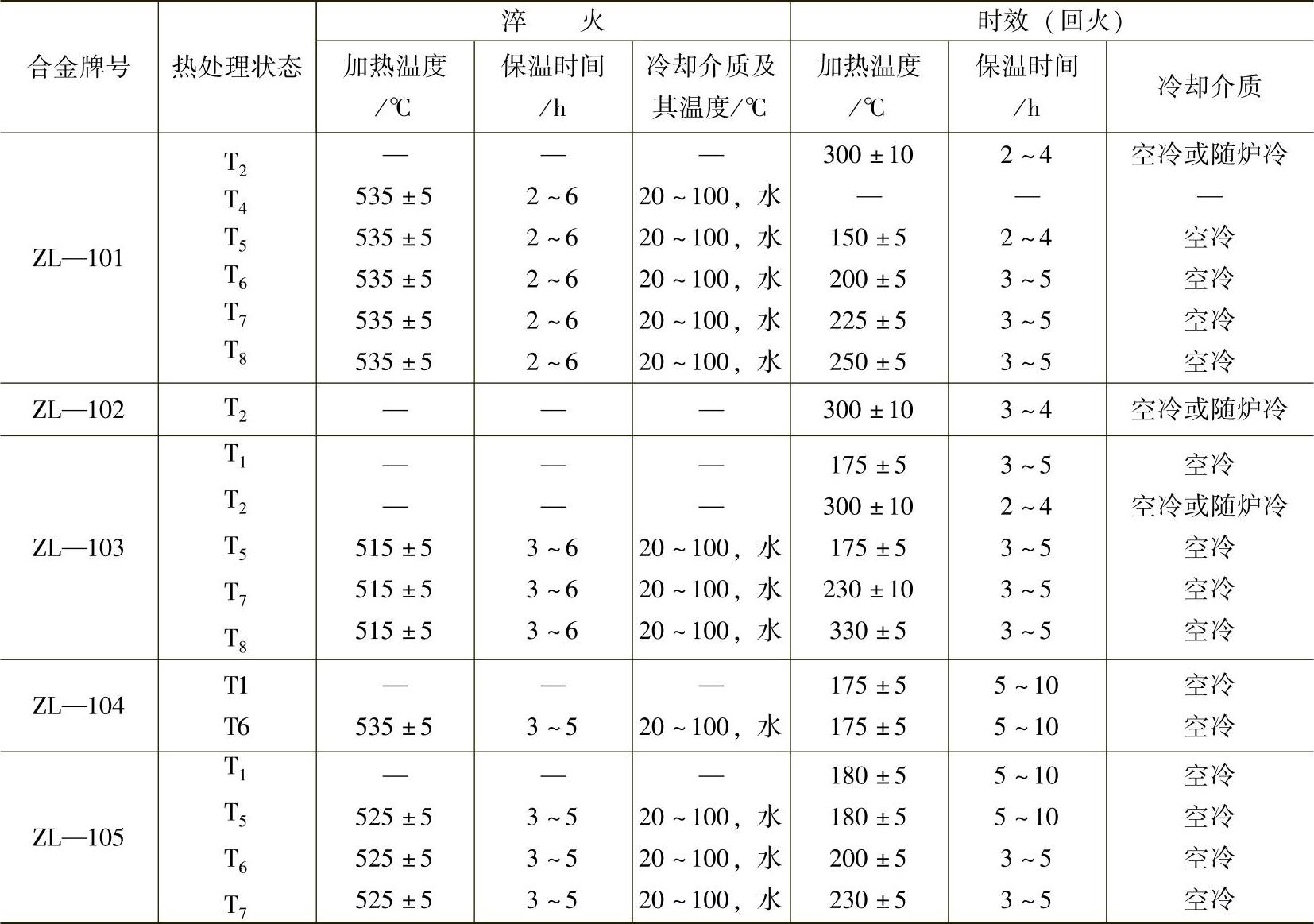

①为使铸造Al-Si系不同合金铸件满足使用要求而进行热处理时,不可不知采用的热处理类型和相应的热处理规范。铸造Al-Si系不同合金铸件的热处理规范见表4-32。其中,淬火加热保温时间可根据铸件的铸造方法、壁厚、组织粗细程度和性能要求来选取。对于金属型铸造的中、小零件,淬火保温时间可取下限或适当缩减;对于砂型铸造的大型厚壁铸件,淬火保温时间应取上限或适当延长。而应用于低负荷的、牌号为ZL—103合金的中小铸件,通常采用的热处理为T1;用于中等负荷的、牌号为ZL—104、ZL—105合金的中小型零件,也采用T1处理;ZL—101、ZL—102、ZL—103合金,为了消除铸件内应力和稳定尺寸,采用的热处理为T2;要求具有较高塑性的ZL—101合金铸件,采用的热处理为T4;要求强度和塑性较高的ZL—101合金铸件、能承受中等负荷的ZL—103合金铸件、能承受负荷较高的ZL—101合金铸件,应采用的热处理为T5;要求具有高强度的ZL—101合金铸件、能承受负荷较高的ZL—101合金铸件、高温下工作的ZL—105合金铸件,应采用的热处理为T6;而要求具有一定强度和尺寸稳定的ZL—101合金铸件、在较高温度下工作的ZL—103合金铸件、在较高温度下工作、需要塑性较高、尺寸稳定、承受大负荷的ZL—105合金铸件,应采用的热处理均为T7。

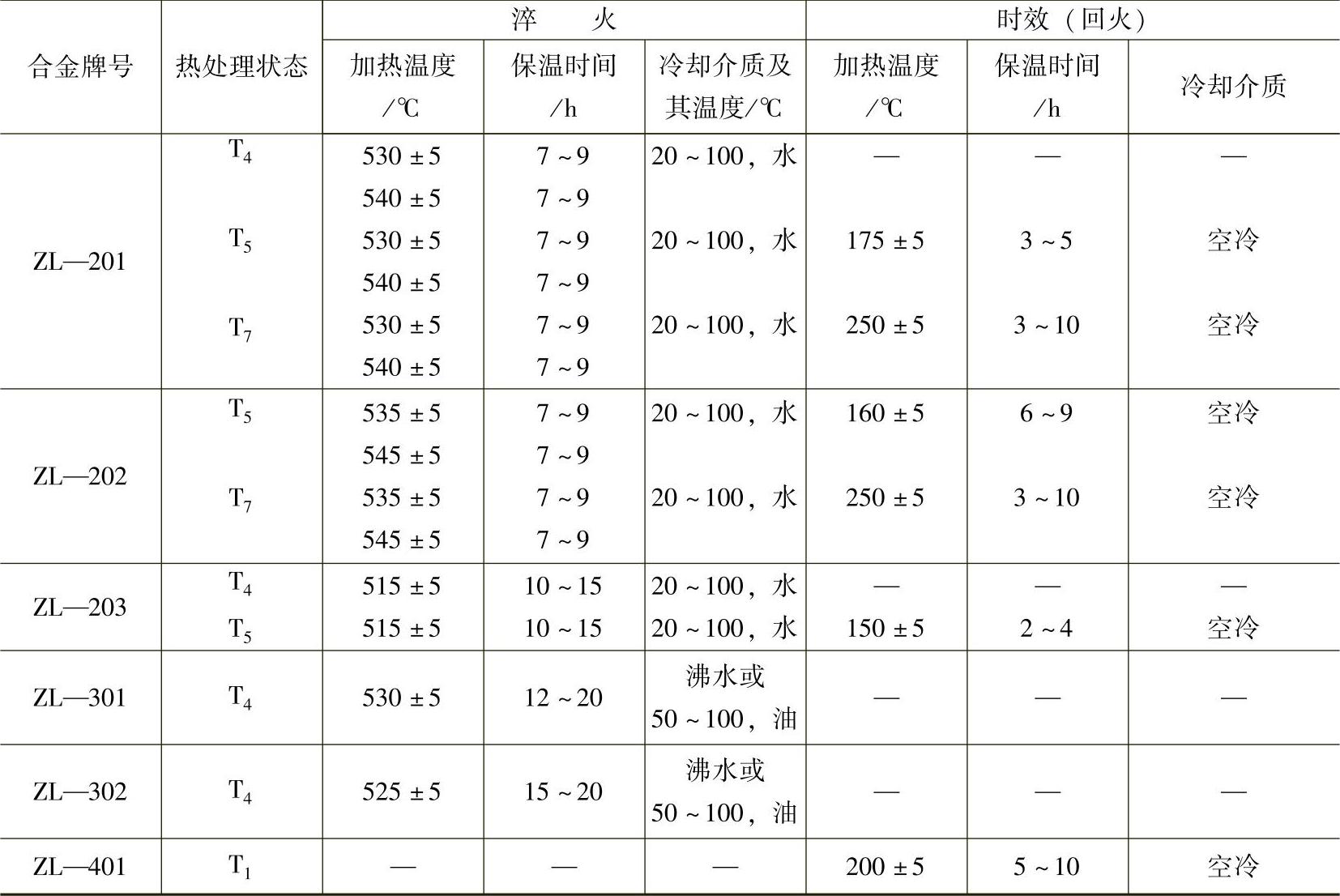

②为使铸造Al-Cu、Al-Mg、Al-Zn系合金铸件满足使用要求而进行热处理时,不可不知采用的热处理类型和相应的热处理规范。铸造Al-Cu、Al-Mg、Al-Zn系合金铸件的热处理规范列于表4-33。其中,要求强度较高而且塑性较高的ZL—201、ZL—203、ZL—301合金铸件,以及要求强度较高并能抗腐蚀的ZL—302合金铸件,应采用的热处理均为T4;而要求应用中组织稳定的ZL—201、ZL—202合金铸件,应采用的热处理均为T7;要求强度高、塑性高的ZL—201、ZL—202合金铸件,以及要求屈服点较高和硬度

表4-32 典型铸造Al—Si系合金铸件的热处理规范及应用

表4-33 典型铸造Al-Cu、Al-Mg、Al-Zn系合金铸件的热处理规范

高的ZL—203合金铸件,应采用的热处理均为T5;在高温下工作的ZL—401合金铸件,应采用的热处理为T1。

在热处理过程中,对于Al-Cu或Al-Mg系合金,如果用较长的保温时间,对提高合金的力学性能有利。ZL—201、ZL—202和ZL—203为Al-Cu系铸造合金,在铸造状态下可能存在有低熔点共晶组织,采用分级固溶处理较好。

5)铝合金铸件热处理常见的质量问题及其禁忌:

①铝合金铸件固溶处理及人工时效过程中,有时出现变形和开裂,其原因不可不究。铝合金铸件进行固溶处理及人工时效过程中,多相合金组织发生相变,改变了相组成,引起铸件尺寸的变化。另外,固溶处理及人工时效过程中,开始加热或冷却激烈,也即开始和终了之间的温度差大,如果铸件的壁厚差大,就会导致其个别部位的表层与内部之间的温度差也愈大,所产生的压缩和拉伸以及原子之间的移动和第二相的形成也就愈不均匀,由于以上的温度梯度和相变将会在铸件内部产生内应力。当内应力超过合金的屈服强度时,铸件发生变形;内应力超过抗拉强度时,便出现开裂。

防止变形、开裂的措施有:

a.从严控制炉内升温速度,如应缓慢升温或采取分级加热升温,也可适当提高淬火介质的温度。(https://www.daowen.com)

b.根据铸件的形状,设计、制造成形夹具,或淬火时选择正确的下水方向,尽量使铸件各部分均匀地冷却,减少变形量。

c.当淬火铸件产生轻微变形时,可在淬火后4~5h内用机械方法进行矫正,再进行时效。若存放时间过长,则发生自然时效,使塑性下降,再矫正时会产生显微裂纹。

d.选择合适的加热设备:固溶处理温度范围较窄(温差常控制在±5℃),所以要求炉内温度均匀,控制准确。一般加热炉很难满足要求。为此,常用电阻炉、温差不超过±5℃的空气循环式电炉或流态粒子炉,以及电热盐浴炉。

电热盐浴炉加热铸件具有升温快而且温度均匀的特点,多用它处理形状不太复杂的厚壁小零件,但也有建议避免在硝盐槽内加热铝合金铸件。因硝盐槽加热速度过快,铸件入炉有先后,引起各个铸件之间、铸件各部位之间的温差增大,内应力也大,容易变形甚至开裂,而且残留硝盐留在铸件表面,会引起疏松部位的腐蚀。因此,铸造铝合金件的加热最好在炉内温差不超过±5℃的空气循环电炉内或流态粒子炉内进行。

e.改变铸件结构,减少壁厚差,安放工艺加强肋或铸件带工艺加强肋淬火。

②铝合金铸件经热处理后,有时出现强度、硬度过高而塑性不合格,或强度、塑性指标都不合格等,其原因不可不究。铝合金铸件经热处理后力学性能达不到技术要求,主要表现为固溶处理或固溶处理和完全人工时效后的强度、硬度过高而塑性不合格,或强度、塑性指标都不合格等,产生的主要原因是热处理工艺参数不正确。

a.固溶处理不充分导致力学性能偏低,如固溶温度偏低或保温时间不足,就会使强化相不能充分溶入α(Al)中;如果淬火时冷却速度过低,淬火时铸件过多重叠在一起,导致冷却不良,或工件从出炉到淬火槽中的转移时间过长等,都会使α固溶体的过饱和度降低,不仅降低力学性能,而且容易产生晶界腐蚀。由固溶处理工艺不当造成的力学性能不合格,可通过重复固溶处理来解决。但铸件重复固溶处理的次数不能超过三次,重复次数过多,将使晶粒长大,降低力学性能。重复处理时,保温时间相应缩短。

b.对要求固溶处理和不完全人工时效(T5)处理的铸件,时效温度过高,在时效温度下保温时间过长,冷却速度太快,就会造成时效后塑性、韧性偏低。由此造成的塑性、韧性不合格只能通过再次固溶处理和时效来解决,所以对塑性、韧性要求高的铸件,应采用较低的时效温度。

对要求固溶处理和完全人工时效(T6)处理的铸件,时效温度过低,在时效温度下保温时间不足或时效温度过高,会造成时效后强度和硬度偏低。由时效温度低、保温时间不足造成的强度和硬度低,可通过再次人工时效得到提高,但由时效温度高造成的强度和硬度低(过时效),只能通过再次固溶处理和时效来挽救。

c.固溶淬火处理到人工时效的间隔时间过长,会降低Al-Si类和Al-Cu类铸件的强度和硬度性能。对不需要整形的此类铸件,固溶淬火后应立即进行人工时效;对需要整形的铸件,其时间间隔最多不超过30min。

③为防止铝合金铸件组织产生“过烧”缺陷,对容易产生低熔点共晶相的铸造多元铝合金,其固溶处理的保温温度,不可高于固相线温度或共晶相熔点。固溶处理的保温温度取决于铝合金成分。固溶保温温度一般要低于固相线温度或共晶相熔点10~15℃。由于铸件是在较快的速度下凝固的,处于非平衡结晶状态。对于多元铸造铝合金的铸态组织,晶界上容易产生低熔点多元共晶相,如果固溶处理的保温温度偏高,低熔点多元共晶相就会熔化而出现所谓“过烧”问题。这是热处理超过一定温度,在合金晶界上的低熔点共晶体开始熔化,出现了液相,因为表面张力的作用,液相收缩成团状、球状或多角状的复熔物,严重时,在整个晶界上出现带状复熔物,还会在铸件上结瘤。

铸件轻微过烧,对力学性能影响不明显,但零件的耐蚀性和抗疲劳性能大大降低。过烧组织的出现,无法通过再次热处理方法进行挽救,只能报废。为保证热处理铸件质量,避免过烧,必须注意以下几点。

a.注意测温仪表的准确性,定期测量炉内各个加热区的温度,要求热处理炉内加热区的温度差不超过±5℃。

b.固溶保温温度要低于低熔点多元共晶相的熔点,并保证铸件各部分加热均匀。对壁厚变化较大、形状复杂和大型铸件应该缓慢加热(加热速度不宜超过3℃/min),避免局部过热到低熔点共晶体的熔点以上。

c.对容易形成低熔点多元共晶的铝合金,采用分级固溶处理工艺,即先在低于低熔点共晶相的熔点5~10℃的温度保温一段时间,使低熔点共晶相溶解,然后再升温至接近固相线或共晶转变温度,使剩余的晶界相快速溶入α-Al固溶体中,这样就能通过较短时间获得较高的固溶效果而不致过烧。

d.控制合金中杂质的含量。

(2)铸造铜合金件的热处理及其禁忌

1)大多数铜合金铸件都是在铸态下使用,但也有少数铸造铜合金件可热处理,如铍青铜铸件、锆青铜铸件、铬青铜铸件等。不可不知其可进行的热处理类别及目的。大多数铸造铜合金都不能进行热处理强化,而是直接在铸态下使用。但也有少数铸造铜合金可热处理,如铸造铍青铜、铸造锆青铜、铸造铬青铜等。另外,铝含量大于9.4%的铝青铜铸件,经过适当的热处理后,能在一定程度上改善其力学性能,特别是耐蚀性。

铸造铜合金件的热处理按其作用,可分为以下三类:

①去应力退火:目的在于消除铸造和补焊后产生的内应力。如铸造铝青铜件焊后热处理工艺为:将铸件加热到450~550℃,保温4~8h,随炉缓冷至200℃后打开炉门空冷;磷青铜铸件由于磷含量较高,合金的塑性与强度降低,硬度上升。为消除内应力,采用的退火工艺为500~550℃,保温30~90min;普通黄铜也常作退火处理,以改善冷加工性能,并消除内应力。α黄铜退火温度为500~600℃;(α+β′)黄铜为600~700℃;特殊黄铜一般不进行热处理,有时为消除铸造应力,进行350℃以下的退火处理。

②强化热处理:包括固溶处理和时效处理,目的在于提高合金的物理化学和力学性能。如铸造铬青铜件强化热处理工艺为:加热至980~1000℃,每25mm保温1h,水淬,加热至450~520℃,2~4h时效,空冷。

对铝青铜铸件来说,由于其铝含量较高,加热到β相区后进行淬火,可获得细针状组织,类似于钢的马氏体。将这种组织回火,能使合金强化。故铝青铜铸件可在850~900℃淬火,然后在500~600℃进行回火。

③消除铸造缺陷的热处理:铸造锡青铜件加热至400~650℃时,α枝晶间的δ相扩散溶入α相中,引起合金的体积膨胀,从而堵塞锡青铜铸件内的显微缩孔,改善其耐压性。其热处理工艺的实例为:加热至650℃,保温3h,随炉冷却。

2)为了改善10—3铝青铜铸件的力学性能,通常不可不进行必要的热处理。10—3铝青铜不含稀贵的合金元素,成本较锡青铜低,应用较广泛。为了改善10—3铝青铜铸件的力学性能,可进行热处理:

①淬火加回火:加热至950℃以上保温3~4h,淬火后,获得针状马氏体β′相,再在250~300℃回火2~3h,强度,硬度都大大提高。

②合金的常化处理:先在600~700℃保温3~4h,然后空冷,能减少甚至消除α+γ2共析体,提高合金的塑性。

(3)镁合金铸件的热处理及其禁忌

1)铸造镁合金中的镁铝锌合金ZM5,常采用的热处理工艺为T4和T6,当铸件的铸造方法、铸件壁厚不同时,其加热方式及加热时间也不宜相同;而且淬火时,应避免淬入水中。ZM5合金广泛用于飞机、导弹、汽车发动机上的高负荷零件,如飞机、导弹的壳体,电动机及轿车齿轮传动变速器壳体、飞机轮毂等。ZM5合金可进行各种类型的热处理,以T4和T6最常用。T4处理工艺规范为:加热至370~380℃,保温2~4h,再升温至415℃±5℃,保温12~16h,然后空冷。加热方式及加热时间取决于铸造方法和铸件壁厚。金属型铸件可采用一次加热和较短的保温时间,砂型厚壁铸件为保证γ相充分固溶和防止过烧,应进行分段加热或延长固溶时间。固溶处理后一般在空气中冷却(铝原子在镁中扩散缓慢,故可在空气中淬火),这样可减小零件变形及简化热处理操作。在条件许可时,可选用更快的冷却方式,如淬在热水中,时效后,强度可提高10%~15%,但应避免淬入冷水中,以防止晶间开裂。

T6状态:固溶处理后的零件再在175℃或200℃温度下保温16~18h。时效温度的高低决定γ相析出方式。时效温度低时(175℃),γ相主要以细小弥散方式析出;时效温度高时(200℃),γ相主要以层片状(类似铸铁中珠光体)析出。

2)为使不同镁合金铸件性能满足使用要求,不可不知其常采用的热处理工艺类别。为使不同镁合金铸件性能满足使用要求,通常对采用ZM1、ZM2、ZM4镁合金生产的铸件,一般进行人工时效(T1),其中ZM1也有采用固溶处理和完全人工时效(T6);而采用ZM3的,常为退火(T2);采用ZM5、ZM7、ZM10的,则根据性能要求,常采用固溶处理(T4)或固溶处理和完全人工时效(T6);采用ZM6的,则常采用固溶处理和完全人工时效(T6)。以ZM1镁合金为例,其人工时效(T1)工艺为:将铸件加热到300℃±5℃,保温4~6h,空冷;也可将铸件加热到(180~200)℃±5℃,保温16h,空冷;其固溶处理和完全人工时效(T6)工艺,则为加热至400℃±5℃,保温2h,再升温到500℃±5℃,保温3~10h,空冷,再将铸件加热至170℃±5℃,保温12h。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。