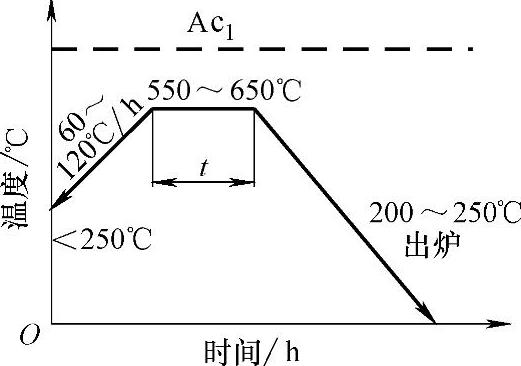

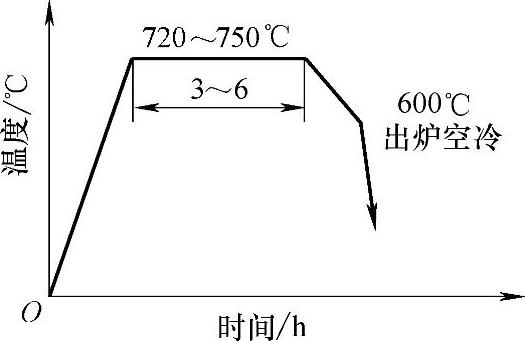

图4-58 球墨铸铁件去应力退火处理工艺曲线

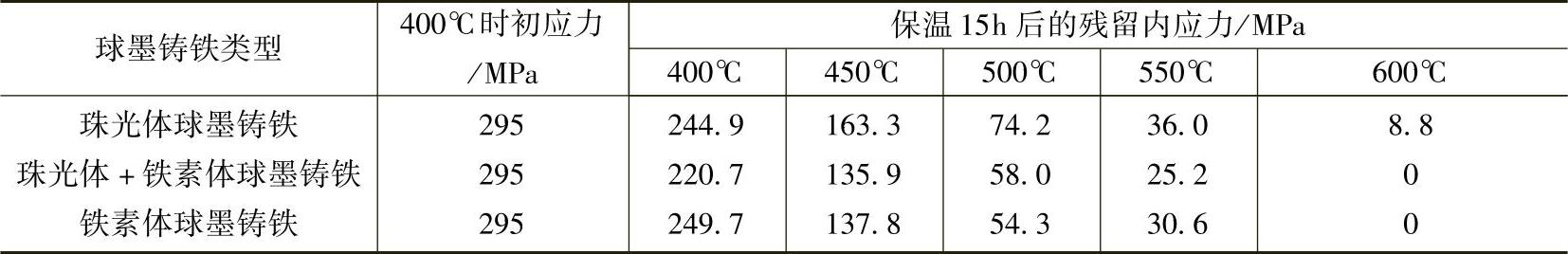

(1)对形状复杂、壁厚差较大的球墨铸铁件,通常不可缺去内应力的退火处理 球墨铸铁件常用的热处理工艺有消除铸造内应力的去应力退火、退火、正火和等温淬火等,其中,消除铸造内应力的去应力退火,是由于球墨铸铁弹性模量较高,且对凝固冷却速度非常敏感,其铸件内应力一般比灰铸铁件高1~2倍,与白口铸铁相近。因此,对形状复杂、壁厚差较大的球墨铸铁件,即使无特殊的热处理要求,一般也应进行消除内应力的去应力退火。表4-25所示为球墨铸铁件去应力退火温度与内应力的关系。由表内数据可见,时效温度越高,铸件的内应力消除得就越彻底。国内铸造厂通常将铁素体球墨铸铁件的去应力退火温度控制在600~650℃;对于铁素体+珠光体基体的球墨铸铁件,由于珠光体中的共析渗碳体有可能在600℃以上开始粒化和石墨化,因此通常将其去应力退火温度控制在550~600℃。图4-58所示是生产中普遍采用的球墨铸铁件去应力退火处理工艺曲线,是将铸件以60~120℃/h的升温速度加热到550~650℃,保温一段时间后,随炉缓慢冷却到弹性温度范围,于200~250℃出炉空冷。不过,目前国内铸造厂家多采用铸态球墨铸铁工艺生产球墨铸铁件,对这类球墨铸铁件一般不需要进行消除内应力的去应力退火处理。

表4-25 球墨铸铁时效处理温度与内应力的关系

(2)球墨铸铁件的退火及其禁忌

1)不可忽视球墨铸铁件在什么情况下,不可不进行高温石墨化退火。由于球墨铸铁白口倾向较大,因而在铸态组织内往往存在自由渗碳体。为了使自由渗碳体分解(消除白口),以获得高韧性的铁素体球墨铸铁,需进行高温退火。

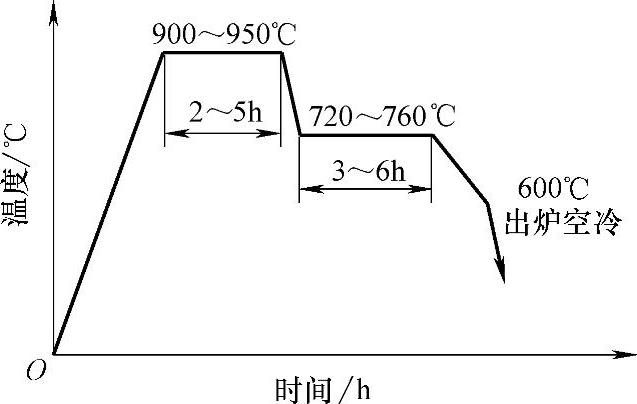

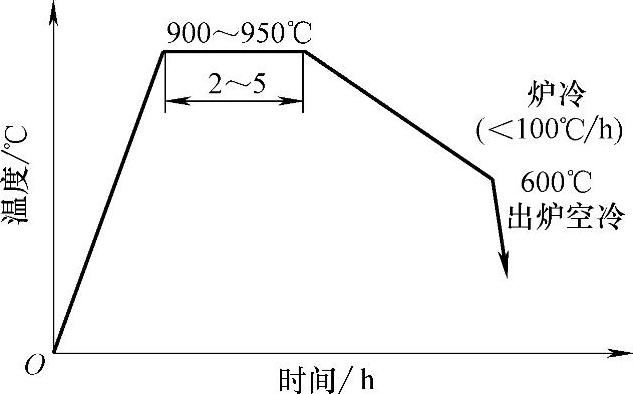

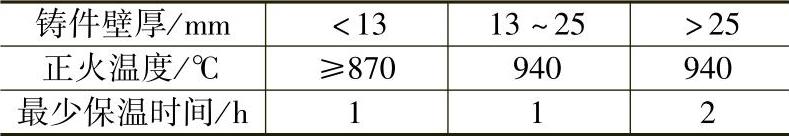

生产实际中,当铸态球墨铸铁组织内渗碳体的体积分数大于等于3%,磷共晶的体积分数大于等于1%或出现三元及复合磷共晶时,均要进行高温石墨化退火。通常采用两阶段退火,高温阶段消除渗碳体、三元或复合磷共晶,低温阶段是由奥氏体转变成铁素体,最终获得以铁素体为主的基体组织,其典型工艺如图4-59所示。也可在高温保温后,随炉缓冷,完成第二阶段退火,其工艺如图4-60所示,但是,这种工艺难以保证得到全铁素体的基体组织,其中将有部分是珠光体组织。

图4-59 球墨铸铁件的高温石墨化两段退火工艺

2)球墨铸铁件在什么情况下,不可缺低温石墨化退火。当铸态组织中渗碳体的体积分数小于3%,无三元或复合磷共晶,铁素体的体积分数小于85%(QT450—10)或小于90%(QT400—18)或低于图样规定值时,可采取低温石墨化退火,以使铸件基体中珠光体中的Fe3C发生石墨化分解,以获得铁素体基体的球墨铸铁,提高其塑性和韧性,其典型工艺如图4-61所示。是将装炉的铸件加热到720~750℃,保温一段时间后,随炉冷至600,出炉空冷。

图4-60 球墨铸铁件的高温石墨化随炉缓冷退火工艺

图4-61 球墨铸铁件的低温石墨化退火工艺

(3)球墨铸铁件的正火及其禁忌

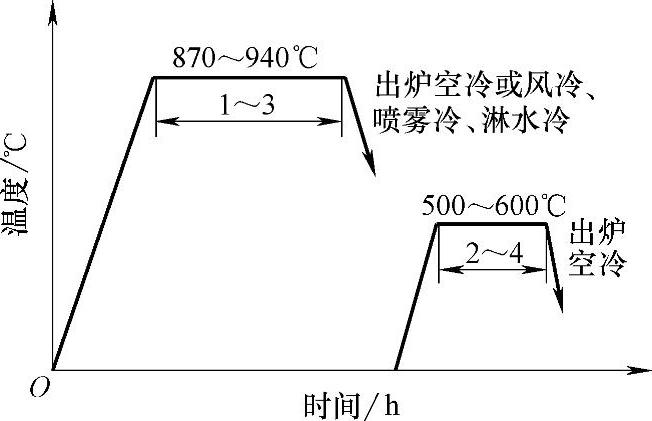

1)要求获得珠光体或索氏体球墨铸铁时,不可不对球墨铸铁件采用完全奥氏体化正火(普通正火)。完全奥氏体化正火的目的是获得珠光体或索氏体球墨铸铁,如QT800—2、QT700—2、QT600—3。

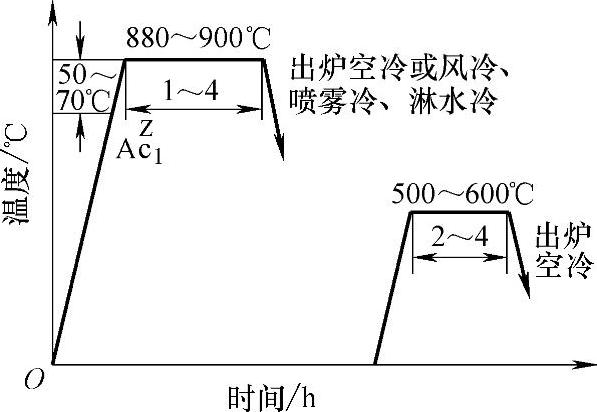

当铸态组织中没有游离渗碳体、三元或复合磷共晶时,可采用图4-62所示的正火工艺,将铸件加热到870~940℃,保温1~3h,然后出炉空冷(或风冷或喷雾冷等)。

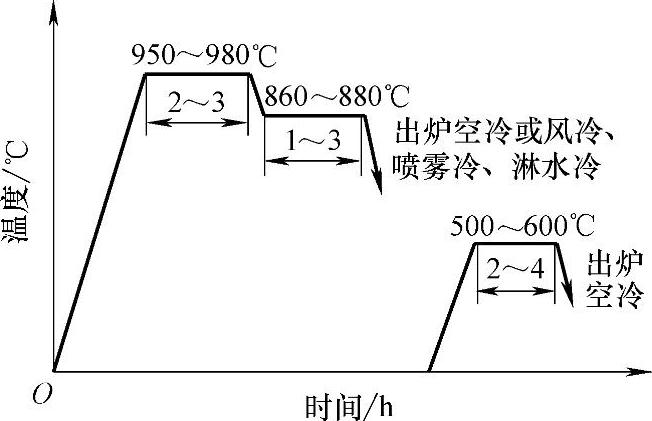

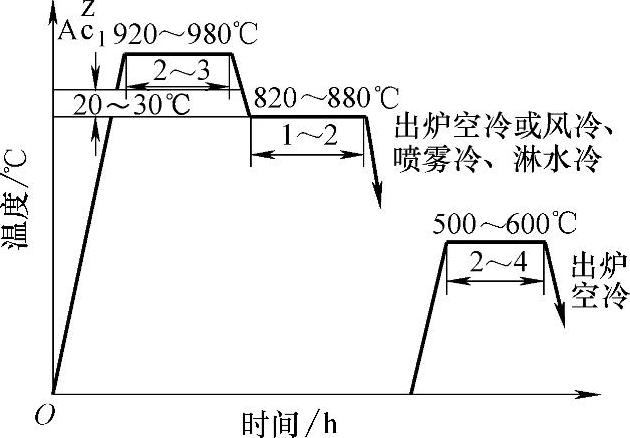

当铸态组织中游离渗碳体的体积分数大于等于3%,有三元或复合磷共晶时,则应采用高温(950~980℃)分解游离渗碳体后,随炉冷却至较低奥氏体化温度(860~880℃),保温1~2h,出炉空冷(或风冷或喷雾冷等)的正火工艺,如图4-63所示。

当非合金化球墨铸铁中没有游离渗碳体时,推荐采用表4-26所示的正火温度、保温时间。

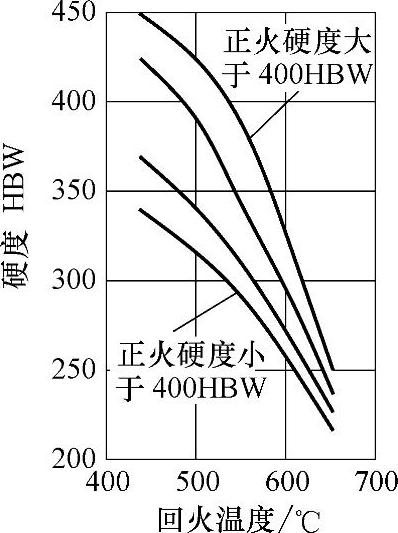

由于球墨铸铁正火后有较大内应力,一些工厂正火后还采用高温回火,以获得回火索氏体基体组织,以改善韧性和消除应力。回火温度为500~600℃,如图4-62~63所示。回火温度对硬度的影响如图4-64所示。

表4-26 非合金化球墨铸铁件正火温度、保温时间

图4-62 球墨铸铁件无渗碳体时的完全奥氏体化正火(普通正火)工艺

图4-63 球墨铸铁件有渗碳体时的完全奥氏体化正火(普通正火)工艺

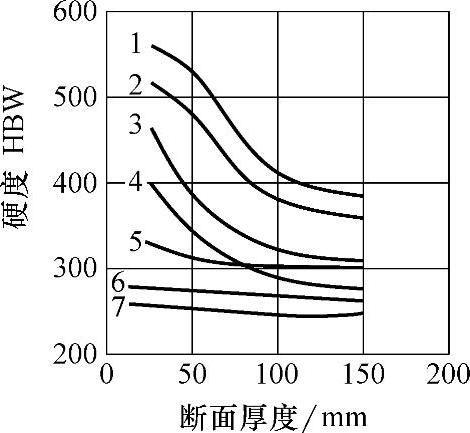

2)要使厚大断面球墨铸铁件经正火后获得完全是珠光体基体组织,不可不添加稳定珠光体的合金元素。要使厚大断面球墨铸铁件经正火后获得完全是珠光体的基体组织,可以添加铜、钼、镍、钒等稳定珠光体元素,由此可提高厚大断面铸件的硬度,如图4-65所示。

图4-64 正火球墨铸铁件的回火温度对硬度的影响

图4-65 合金元素对厚大断面球墨铸铁件正火后硬度的影响

1—w(Ni)=3.75%、w(Mo)=0.55% 2—w(Ni)=3.75%、w(Mo)=0.25% 3—w(Ni)=2%、w(Mo)=0.55%、w(V)=0.25% 4—w(Ni)=2%、w(Mo)=0.55% 5—w(Ni)=3.75% 6—w(Mo)=2% 7—非合金化

3)有的铸造厂家对其球墨铸铁件采用部分奥氏体化正火,不可不知其与完全奥氏体化正火的差别及其目的。部分奥氏体化正火的目的与完全奥氏体化正火(普通正火)相似,即获得珠光体基体组织。但不同的是,此时通过控制破碎状铁素体的数量以改善韧性。为此,采用的奥氏体化温度,不是在共析转变温度以上,而是在共析转变温度范围内,也就是在上、下临界温度之间,此时仅发生部分奥氏体化。由此,沿晶界形成破碎状铁素体,其数量取决于奥氏体化温度和保温时间。温度越靠近共析转变温度上限,则破碎状铁素体数量越少,强度偏高,韧性偏低。此外,保温时间过短,也会发生同样的情况。

当铸态组织中没有游离渗碳体、三元或复合磷共晶时,可采用图4-66所示的工艺;当铸态组织上游离渗碳体的体积分数大于等于3%、并有三元或复合磷共晶时,应首先采用高温使其分解,再炉冷至共析转变温度范围内,进行部分奥氏体化正火,其工艺如图4-67所示。要指出的是,部分奥氏体化温度与硅含量密切相关,图4-66与图4-67的工艺适用于硅的质量分数为2%~3%的球墨铸铁。(https://www.daowen.com)

图4-66 球墨铸铁件无渗碳体时的部分奥氏体化正火工艺

图4-67 球墨铸铁件有渗碳体时的部分奥氏体化正火工艺

(4)球墨铸铁件的淬火与回火(又叫调质处理)及其禁忌

1)要使球墨铸铁件具有优良的综合力学性能,通常不可不对其采用淬火+回火处理(又叫调质处理)。对球墨铸铁件采用淬火+回火处理(又称调质处理)旨在获得强度、塑性与韧性综合性良好的力学性能。因为通过淬火,可以使球墨铸铁件获得具有最高强度和硬度的马氏体基体组织,再通过回火,可以获得回火马氏体或回火托氏体或回火索氏体和残留奥氏体组织,使球墨铸铁件的强度显著提高,塑性与韧性也有明显改善,达到高强度与良好韧性相结合的综合力学性能,因此获得较多采用。

采用此种热处理工艺时,铸态组织中没有游离渗碳体、三元或复合磷共晶,具有细小均匀共晶团的铸件,可进行淬火+回火处理;铸态组织中,游离渗碳体的体积分数大于等于3%、存在三元或复合磷共晶、共晶团粗大、组织不均匀的铸件,应首先进行高温石墨化退火或正火,使其成为均匀的铁素体或珠光体组织后,再进行淬火+回火处理。

2)对球墨铸铁件进行淬火时,为顺利获得马氏体基体组织,不可忽视对淬火介质的选择。对球墨铸铁件进行淬火时,一般采用860~880℃保温(保温时间视铸件壁厚而定,每25mm保温1h),进行奥氏体化以后,在淬火介质中淬火,以获得马氏体基体组织。

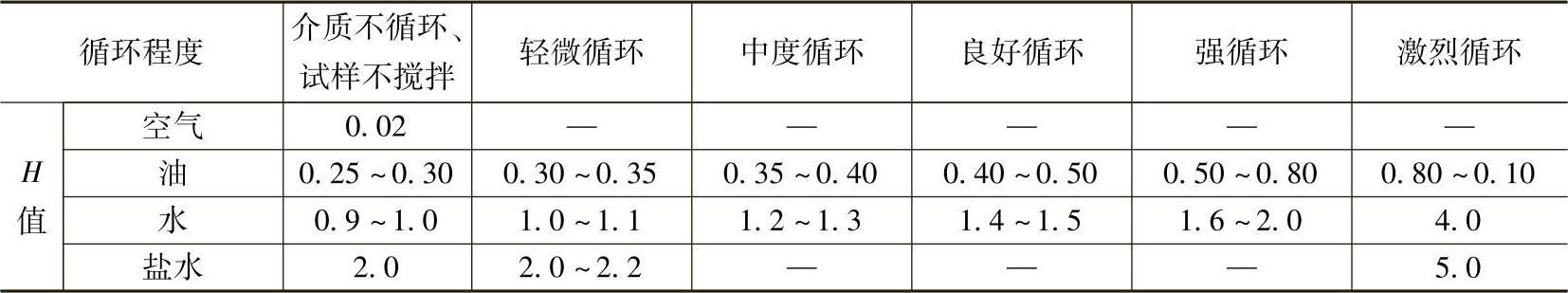

由于球墨铸铁的淬透性好,所以可使用较缓和的淬火介质,如10号或20号锭子油或柴油,当采用水或盐水作淬火介质时,一定要慎重,以防铸件产生裂纹。各种淬火介质及其循环程度对淬冷烈度H值的影响列于表4-27。H值是在淬火后中心获得马氏体的圆棒直径。H值越大,则淬火速度越快。

表4-27 淬火介质和循环程度对淬冷烈度(H值)的影响

3)为使淬火后的球墨铸铁件获得所要求的不同力学性能,其回火温度,也即回火工艺不可相同。由于淬火后的球墨铸铁件采用不同的回火温度,也即不同的回火工艺,可得到不同的力学性能,因此,生产中常根据生产要求选用回火工艺。

①低温回火:140~250℃回火,24h后空冷或风冷、油冷、水冷,对于厚大铸件可延长回火时间,获得回火马氏体和残留奥氏体组织,硬度达46~50HRC,具有良好的强度和耐磨性。经低温回火后,可消除淬火应力,减少脆性。回火温度不应超过250℃,在250~300℃回火将出现低温脆性。

②中温回火:350~450℃回火,2~4h后空冷或风冷、油冷、水冷,获得回火托氏体和残留奥氏体组织,硬度42~46HRC,具有较好的耐磨性,并保持一定韧性。在450~510℃回火或慢冷有可能出现高温回火脆性,而再加热至此温度范围以上保温后快冷,可消除高温回火脆性。

③高温回火(淬火后高温回火也称作调质处理):550~600℃回火,2~4h后空冷或风冷、油冷、水冷。获得回火索氏体和残留奥氏体组织,硬度250~330HBW,具有高强度和良好韧性相结合的综合力学性能。

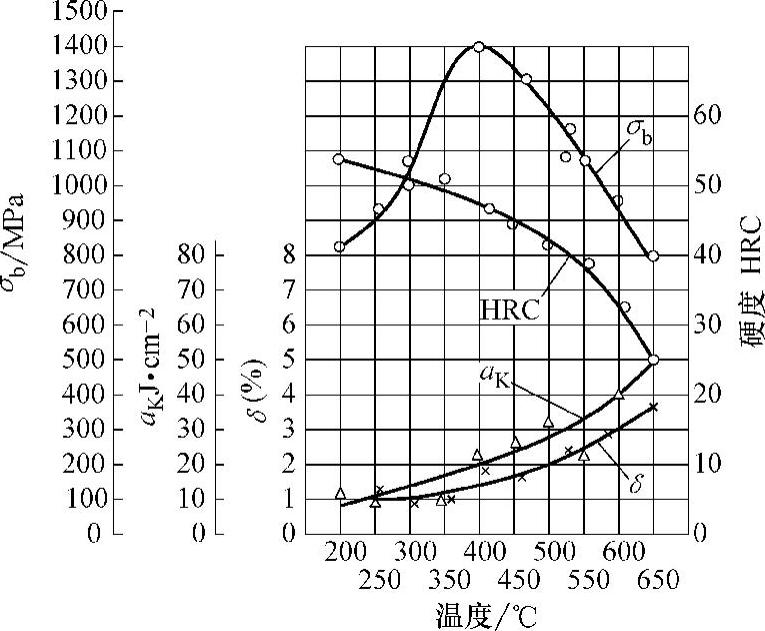

回火温度对力学性能的影响如图4-68所示。淬火+高温回火这种调质处理比正火可获得更好的综合力学性能(见表4-28)。

图4-68 球墨铸铁880℃油淬后回火温度对力学性能的影响

铸件化学成分(质量分数,%):C=3.53、Si=2.05、Mn=0.75、P=0.059、S=0.023、Mg=0.017、RE=0.03

表4-28 球墨铸铁调质处理与正火处理的力学性能比较

(5)球墨铸铁的等温淬火及其禁忌

1)球墨铸铁等温淬火,近些年的应用和发展速度均很快,在等温淬火前,对铸件的铸态组织要求不可不知。等温淬火的全称是奥氏体等温淬火。球墨铸铁经等温淬火处理后的组织是贝氏体和少量残留奥氏体,这种组织不仅具有较高的硬度和超高的强度,好的耐磨性,同时也具有较好的塑性和韧性,是目前发挥球墨铸铁材料潜力的最佳热处理方法,应用和发展速度很快。

对球墨铸铁件来说,为使等温淬火顺利进行,并能达到预期的效果,在进行等温淬火以前,要求铸件的铸态组织应球化良好(球化等级1级~2级),共晶团细小(石墨尺寸小于等于六级),无游离渗碳体。如果铸态组织中游离渗碳体的体积分数大于1%,则要预先进行高温石墨化退火。

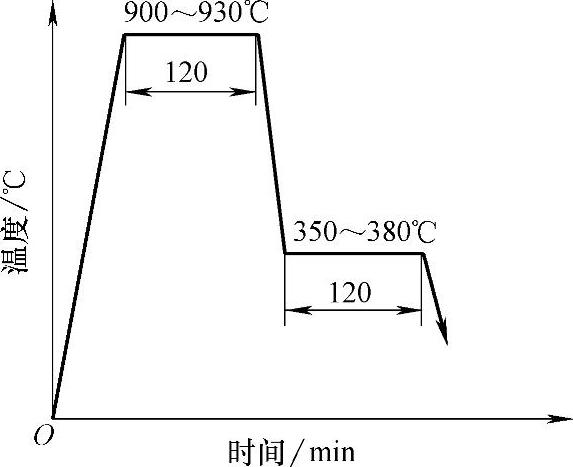

2)球墨铸铁件的等温淬火,一般根据要求的基体组织和力学性能选用上贝氏体或下贝氏体等温淬火。选用上贝氏体等温淬火时,铸件壁厚、成分中硅含量如果有较明显变化,奥氏体化温度、时间也不可不作变动;等温淬火时,其淬火保持的时间不宜太长,也不可过短。一般认为,球墨铸铁件进行等温淬火时,350~450℃是上贝氏体转变区,通常选用350~380℃进行等温淬火,目的是获得上贝氏体和体积分数为25%~40%的高碳稳定奥氏体组织,其力学性能可达到:抗拉强度σb≥1000MPa、断后伸长率δ≥10%、无缺口冲击韧度αK≥80J/cm2、硬度≥30HRC,具有良好的冲击韧度和疲劳强度。图4-69所示是上贝氏体等温淬火典型工艺曲线。奥氏体化温度为Ac1+(70~80)℃,根据硅含量选定。硅含量较高时,取上限。奥氏体化时间,也即高温保温时间取决于铸件壁厚,每25mm保温1h。为提高奥氏体稳定性,以保持一定数量的残留奥氏体,改善韧性,可适当延长奥氏体化时间。等温淬火温度350~380℃,最佳的温度370℃。等温淬火保持时间过短,则上贝氏体数量不足;保持时间过长,则析出碳化物,均使力学性能下降。添加Mo、Cu、Ni可提高淬透性,减少对等温淬火保持时间的敏感性。

图4-69 上贝氏体等温淬火典型工艺

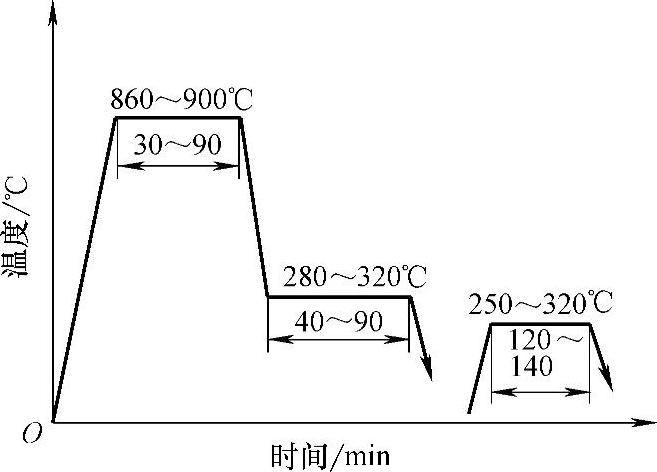

3)球墨铸铁件选用下贝氏体等温淬火时,其奥氏体化温度不宜高于上贝氏体奥氏体化温度;奥氏体化时间也应随铸件壁厚有所变化;等温淬火后,一般不可缺回火。球墨铸铁件进行等温淬火时,一般认为,230~350℃是下贝氏体转变区,常选用280~320℃进行等温淬火,目的是获得下贝氏体组织(常伴有少量的残留奥氏体和马氏体组织)。其力学性能可达到:抗拉强度σb≥1200MPa、断后伸长率δ≥2%、无缺口冲击韧度αK≥30J/cm2、硬度≥38HRC,具有良好的耐磨性和较高的疲劳强度。图4-70所示是下贝氏体等温淬火典型工艺曲线。奥氏体化温度为Ac1+(30~50)℃,略低于上贝氏体奥氏体化温度。采用部分奥氏体化等温淬火时,奥氏体化温度略低于Ac1。奥氏体化时间也是取决于铸件壁厚。等温淬火温度视性能要求而定,一般为280~320℃,延长等温淬火保持时间,可减少残留奥氏体和马氏体数量,改善性能。等温淬火后进行回火,可以促使残留奥氏体转变为下贝氏体,马氏体转变为回火马氏体。

图4-70 下贝氏体等温淬火典型工艺

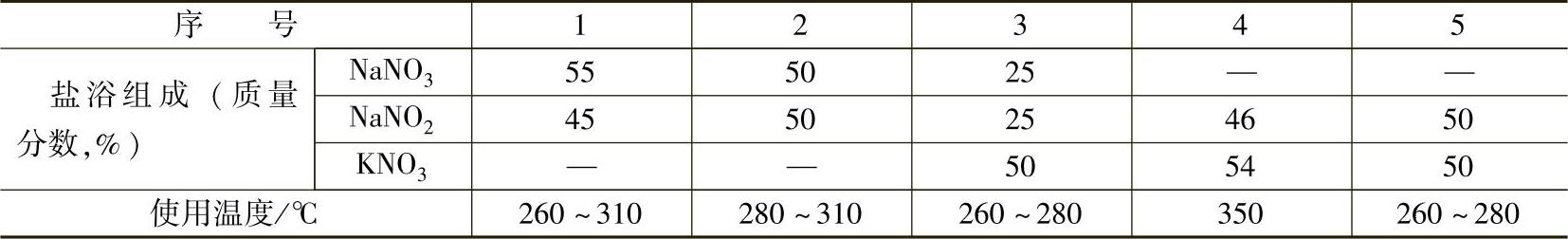

4)采用不同的盐浴温度进行球墨铸铁件等温淬火时,为便于进行这方面的工作,不可不了解常用盐浴的一般组成及其使用温度。为满足球墨铸铁件等温淬火所需温度的要求,常采用盐浴,表4-29列出了等温淬火用盐浴的组成和使用温度。为了缩短等温淬火时间,也可采用两段等温淬火,即先在200℃低温盐浴或温水浴中短时间冷却后,再进入预定温度的等温盐浴(见图4-71),这可使断面较大的铸件心部获得贝氏体组织。必须注意的是,不可冷却过度,如d线所示,否则表层可能生成马氏体。b、c线是正常的两段等温淬火。a线则冷却速度过慢,出现珠光体组织。

表4-29 等温淬火盐浴用硝酸盐的组成和使用温度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。