(1)时效处理及其禁忌

1)对于有较大铸造残留应力的铸件,尤其是形状复杂的大型铸件,在机械加工前,忌不进行消除内应力的时效处理。铸件在凝固和冷却过程中,由于收缩受阻,各部位冷却速度不同,以及组织转变引起体积变化等原因,不可避免地会在铸件内产生内应力。铸件内应力会使铸件在存放、后序加工及使用过程中,产生裂纹或变形,降低铸件的尺寸精度和使用性能,甚至使铸件报废。因此,对于有较大铸造残留应力的铸件,尤其是形状复杂的大型铸件,应在机械加工前进行消除内应力的时效处理。铸件在焊补时,也会产生内应力,因此,焊补后的铸件也应进行消除内应力的时效处理。最常采用的铸件消除内应力的时效处理方法,是自然时效和人工时效两种。自然时效是将铸件平稳地放置在空地上(常在露天),一般放置6~18个月,最好经过夏季和冬季,让铸件自然、缓慢地发生变形,从而逐渐消除铸造应力。大型铸铁件,如床身、机架等一般采用这种时效方法。自然时效稳定铸件尺寸的效果比人工时效好,但周期长,因此,中小铸件、甚至大铸件,常都采用人工时效方法来消除内应力。

人工时效也就是去应力退火,即将铸件加热到塑性变形温度范围保持一段时间,使铸件各部位温度均匀化,从而释放铸件内应力,使铸件尺寸趋于稳定,然后使铸件在炉内缓慢冷却到弹性变形温度范围后出炉空冷。此外,振动时效作为一种消除铸件内应力的新工艺,由于其能耗和处理成本较低,且在消除内应力及保证铸件尺寸稳定性方面效果显著,也越来越受到重视。

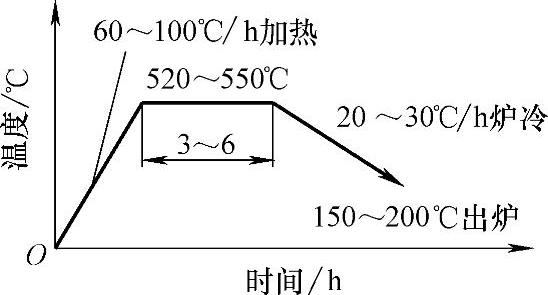

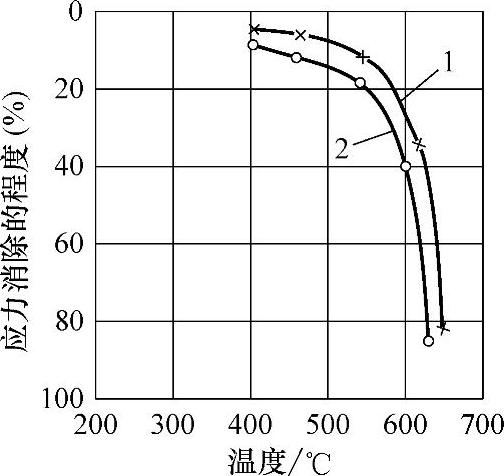

图4-52 灰铸铁件去应力退火工艺

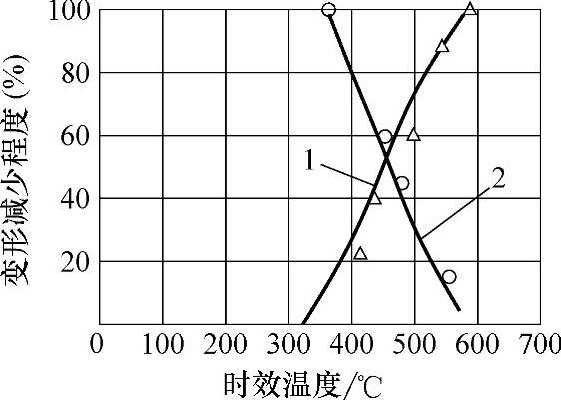

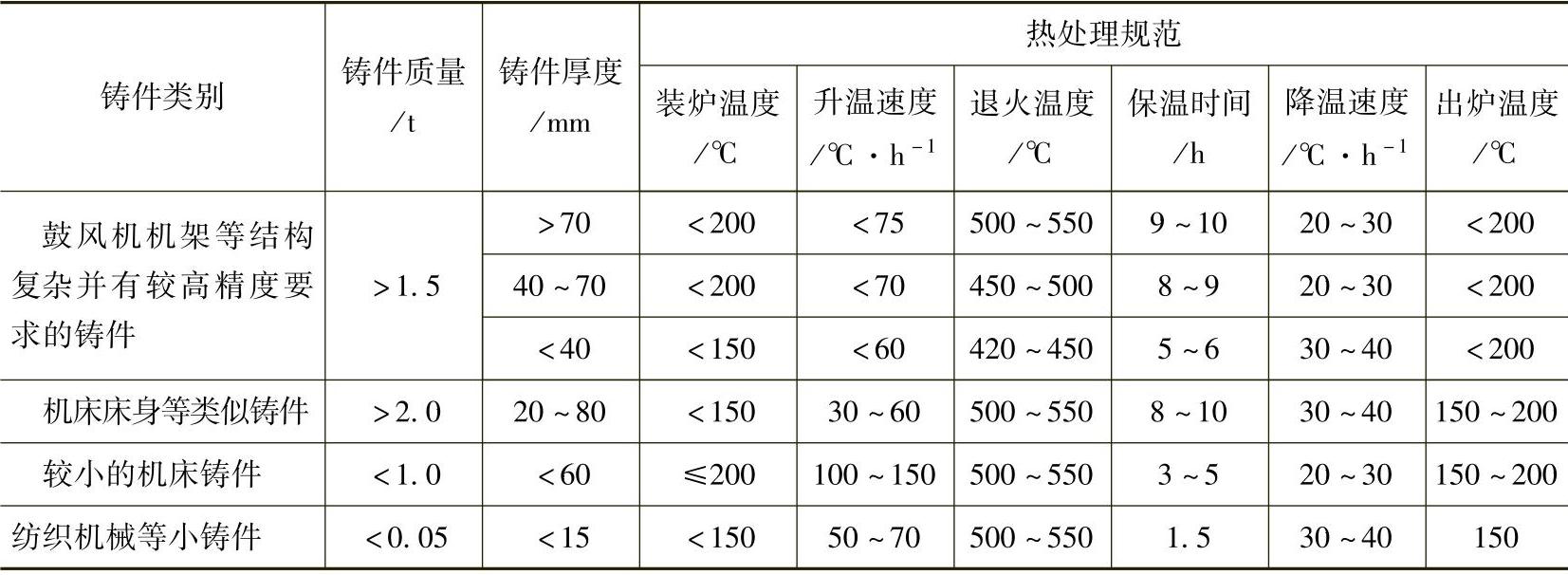

图4-53 普通灰铸铁去应力退火温度与残留应力和变形减少程度的关系(保温3h)

1—变形减少程度 2—残留应力

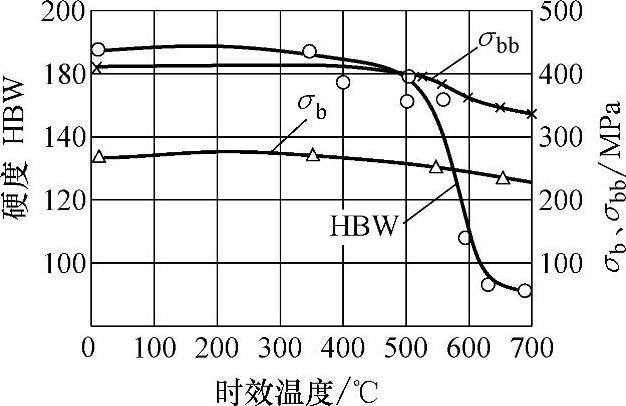

2)普通灰铸铁件采用去应力退火,加热温度不可高,通常不可超过560℃。对普通灰铸铁件来说,采用去应力退火,是将铸件以较缓慢的升温速度(60~100℃/h)加热到520~550℃,保温一段时间,然后随炉以缓慢的速度(20~30℃/h)冷却至150~200℃后,出炉空冷,如图4-52所示。此时,铸造应力基本上消除。若加热温度过高(超过560℃)或保温时间过长,反而会使珠光体分解,从而导致铸件强度和硬度降低。图4-53所示是去应力退火温度与普通灰铸铁的残留应力和变形减少程度的关系;图4-54所示是去应力退火温度与普通灰铸铁力学性能的关系。可以看出,普通灰铸铁时效温度以550℃为宜,退火温度超过570℃时,会使珠光体中渗碳体分解和粒化而导致灰铸铁力学性能急剧下降。因此,对普通灰铸铁件来说,时效温度决不可过高,通常不可超过560℃。

图4-54 普通灰铸铁去应力退火温度与力学性能的关系(保温3h)

(灰铸铁成分为:w(C)=3.6%、w(Si)=2.00%、w(Mn)=0.55%、w(S)=0.12%、w(P)=0.35%)

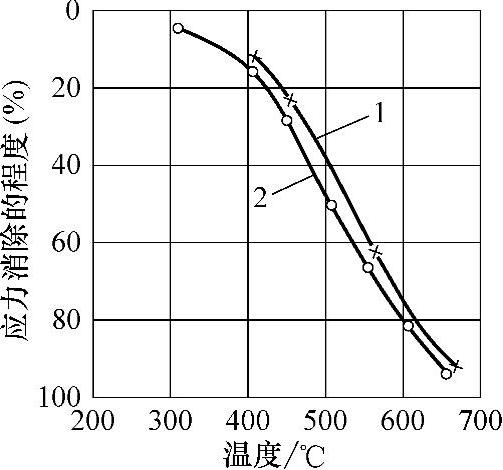

3)低合金灰铸铁件和高合金灰铸铁件去应力退火温度(退火温度)不可像普通灰铸铁那样的低。合金铸铁是在普通铸铁内有意识地加入一些合金元素,借以提高铸铁某些特殊性能而配制成的一种高级铸铁,如各种耐蚀、耐热、耐磨的特殊性能铸铁,都属于这一类型的铸铁。图4-55和图4-56所示分别为低合金灰铸铁和高合金灰铸铁去应力退火温度(退火温度)与残留应力的关系曲线。可以看出,含有Cr、Mo、Mn、V等稳定碳化物元素的低合金灰铸铁,如低镍铬合金铸铁的去应力退火温度,不宜像普通灰铸铁那样在550℃,而宜提高到600℃,才能消除较多铸件内应力;高合金灰铸铁,如Ni-Cu-Cr合金铸铁的时效温度,宜提高到650℃,才能使其去应力退火处理效果较为理想,加热速度一般选用60~120℃/h。

4)铸铁件进行去应力退火时,装炉温度不宜过高;升温速度不得过快;保温后的冷却速度更不可快。去应力退火处理时,铸件一般宜在300℃以下装炉;结构复杂和截面相差悬殊的铸件及导热性差的高合金铸件,装炉温度不得高于100℃。

去应力退火处理时的升温速度应根据铸件的质量和结构复杂程度来确定。大铸件、形状复杂的铸件及高合金铸件的升温速度应小于60℃/h;一般铸件应小于120℃/h。升温速度过快,有可能导致结构复杂铸件产生热处理裂纹。

图4-55 低镍、铬合金铸铁去应力退火温度与残留应力消除程度的关系(https://www.daowen.com)

(铸铁成分为:w(C)=3.2%、w(Si)=2.01%、w(Mn)=0.89%、w(P)=0.17%、w(Ni)=0.10%、

w(Cr)=0.14%)

1—原始应力低 2—原始应力高

图4-56 镍-铜-铬高合金灰铸铁去应力退火温度与残留内应力消除程度的关系

(铸铁成分为:w(C)=2.16%、w(Si)=2.08%、w(Mn)=0.75%、w(P)=0.84%、w(Cu)=1.75%、w(Cr)=7.11%、w(Ni)=15.19%)

1—原始应力低 2—原始应力高

铸件在去应力退火保温阶段后的冷却速度必须缓慢,以免在铸件中产生二次内应力。结构复杂和消除应力要求高的铸件,应以小于30℃/h的冷却速度随炉冷却到100℃以下后再出炉空冷;一般铸件可以以小于80℃/h的冷却速度随炉冷却到200℃以下出炉空冷。表4-24为部分铸造厂实际采用的灰铸铁件去应力退火规范。

(2)石墨化退火及其禁忌

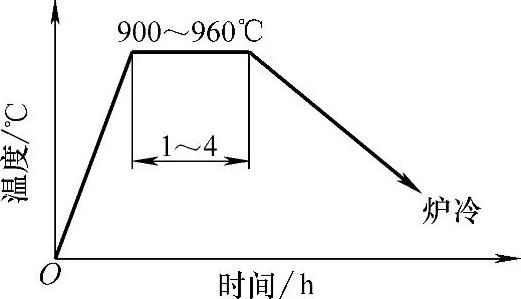

1)消除灰铸铁件局部或大部分产生的白口或麻口组织,不可忽视石墨化退火。铸件冷却凝固时,在表面或某些较薄截面处,由于冷却速度较快,有时易出现白口组织,使铸件的硬度和脆性增加,不易切削加工;或者由于化学成分控制不当,孕育处理不足时,会使整个铸件变成白口、麻口,使切削加工难以进行。石墨化退火是一种补救措施,在高温下,使白口部分的渗碳体分解达到石墨化。其处理工艺如图4-57所示。低于200℃装炉,以70~100℃/h的速度升温至900~960℃,保温1~4h(取决于壁厚),然后炉冷至临界温度下空冷。若需得铁素体基体,则可在720~760℃保温一段时间,炉冷至250℃以下出炉。

高温保温时间还和成分有关,碳、硅含量高可相应缩短,硫高、稳定碳化物的元素高,应适当延长。

表4-24 不同类型灰铸铁件去应力退火规范

图4-57 灰铸铁件的石墨化退火工艺

2)石墨化退火,解决灰铸铁件可能出现的白口或麻口组织问题,不应是一个工厂或车间生产必需的工序。实际上是挽救灰铸铁件局部出现白口或麻口可能造成的不应有的损失而采取的石墨化退火,应该说是权宜之计,是一种辅助工艺,而不可是生产的必需工序,因为这类问题多是生产工艺中出现问题导致的,只要予以注意,就可迅速解决。例如铸件局部或大部分出现白口或麻口,很可能是化学成分不合格,这可从炉料配方或熔炼工艺上解决;有的可在孕育剂的加入量或加入方法上解决;如果是出型过早或导热性问题,则可从造型材料或出型时间或方法上加以解决,而不应长期依靠石墨化热处理去消除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。