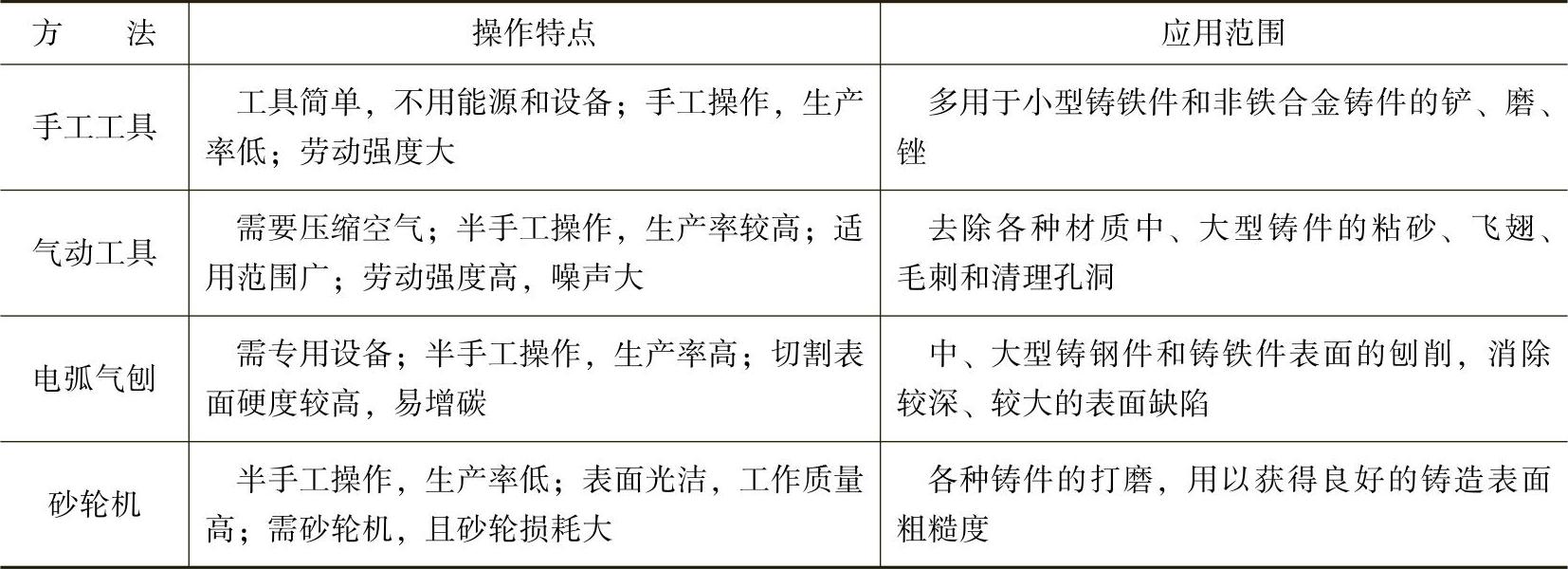

(1)不可忽视铸件表面铲磨的主要任务、铲磨方法及适用范围 铸件表面铲磨的主要任务是:清除非加工表面的浇冒口余痕、飞边、毛刺与粘砂;按表面质量要求,铲割与打磨粗糙的表面。常见铸件表面铲磨方法和应用范围见表4-20。

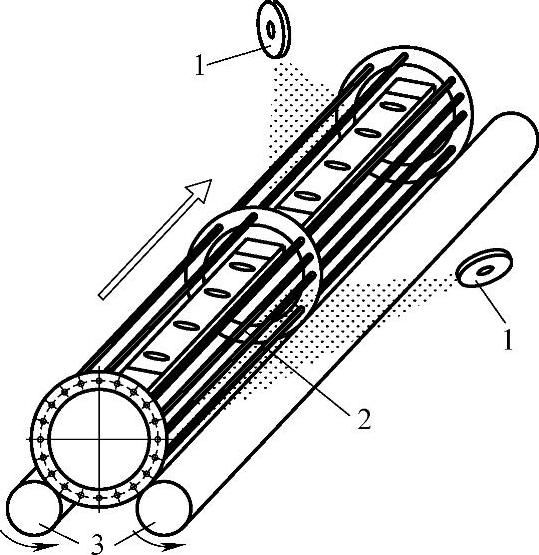

图4-49 鼠笼抛丸工作原理

1—抛丸器 2—鼠笼 3—支承辊

表4-20 铸件表面铲磨方法和应用范围

(2)为确保采用的手工工具能发挥良好铲磨效果,不可不让所选用的工具性能能满足使用要求 为使常用的手工工具如手錾、手锤、锉刀、冲子以及各种固定夹具能在铲磨中满足生产工艺需求,并取得良好效果,必须有明确要求。

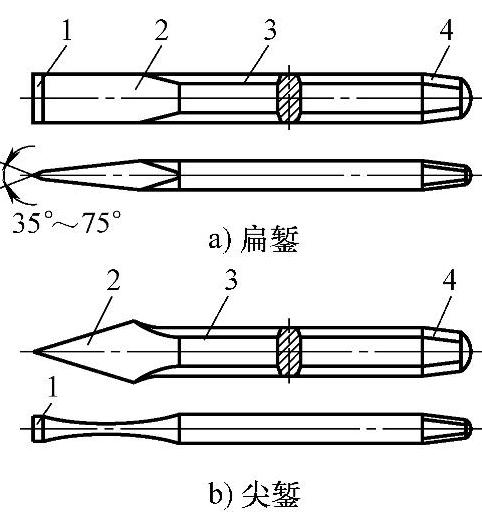

手錾中常用的有扁錾,尖錾(见图4-50)。手錾一般是扁平的,其侧面为弧形,头部呈扁锥状而顶端为圆弧形;锋口楔角随凿切铸件的硬度而增加,当錾切铸铁、中硬铸钢与青铜时,楔角为60°~75°;低碳钢、黄铜、铝则为35°~50°。錾子材质常为碳素工具钢,用前需淬火、磨刃。

锤子用于配合手錾、冲子清除型砂、芯砂、飞边、毛刺。锤子锤头形状有圆头,也有方头。质量与尺寸可选择标准型,亦可按使用要求另制。

锉刀常用于锉削薄壁小件或锉削手錾与风铲难以修理的表面。锉削铸件常用粗锉。平纹锉适于锉软合金;双纹锉适于锉硬合金。新锉刀一般先锉软合金,用钝后,再锉硬合金。

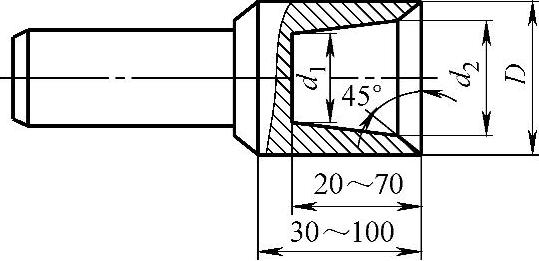

冲子,主要用来清除铸孔内表面的披缝、毛刺和芯砂。冲子外形、尺寸应适应工件的孔眼。冲子截面有圆形、长方形、椭圆形。圆冲最常见。冲子头部外径一般应比铸孔内径小2~6mm。常用圆冲的尺寸、形状如图4-51所示。工件孔深超过300mm时,应准备头部外径不同的一对冲子,冲子总长应比清理孔长出100mm。冲子材料采用碳素工具钢制作,头部HRC45~50,尾部HRC35~40。

固定夹具用于铲磨铸件时固定铸件。要求结构坚固,放置平稳,装卡方便,夹持牢靠。定型产品应设置专用夹具。

(3)錾切或铲光铸件边缘时,錾子不要一直向边缘錾到底 錾切或铲光铸件边缘时,錾子不要向边缘一直錾到底,要留下一段不錾,然后从边缘往回錾,以免棱角剥落,损伤铸件边缘。

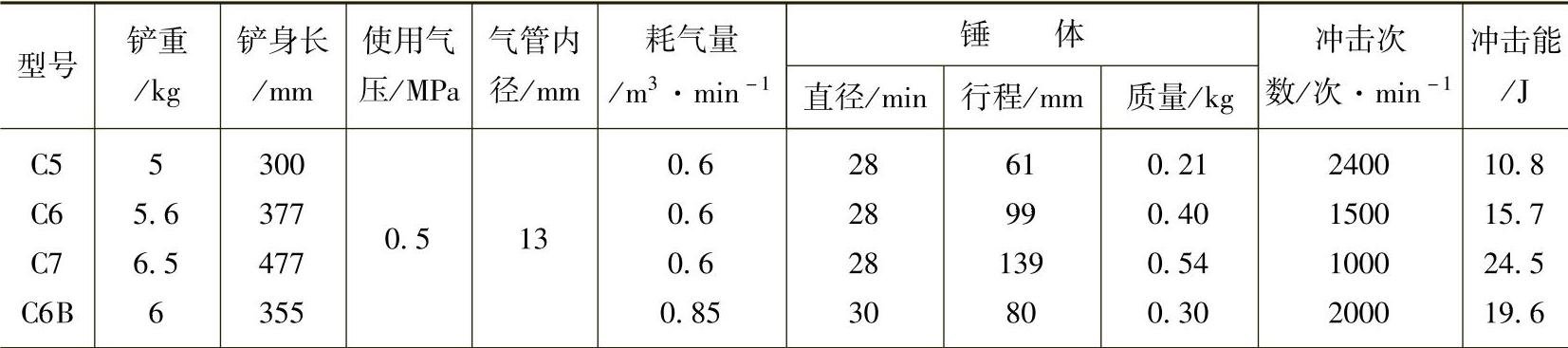

(4)采用气动(以往叫风动)工具进行铸件表面铲光时,为有利操作顺利进行,不可忽视应注意的事项 气动工具表面铲光是利用气铲(也叫风铲,规格见表4-21)铲头的往复冲击力,驱动錾子来铲除铸件表面的附着物和残存突起物,如飞翅、毛刺和浇冒口残余。

图4-50 手錾示意图

1—锋口 2—斜面 3—柄 4—头

图4-51 圆形冲子示意图

D-d2=6~20mmd2>d1

通常,采用气动工具进行铸件表面铲光时应注意以下事项:

1)铲前应检查各风管接头处是否牢固,并将管路系统中压缩空气带来的水分放净。

2)铲时,手要握住錾子,然后慢慢给气,等完全掌握住錾子后才给全气,否则,錾子容易飞出伤人。

3)要经常注意软管(即风带)接头的螺母是否松动。以防软管甩起伤人。(www.daowen.com)

4)风铲不要随意扔在地上,以免掉进砂子影响风铲使用。

6)錾子尾柄硬了、坏了,易把风铲衬套弄坏,弄坏了的衬套必须及时更换。

7)錾子尾柄端面应加工成与风铲轴心绝对垂直,否则会影响清铲效率。

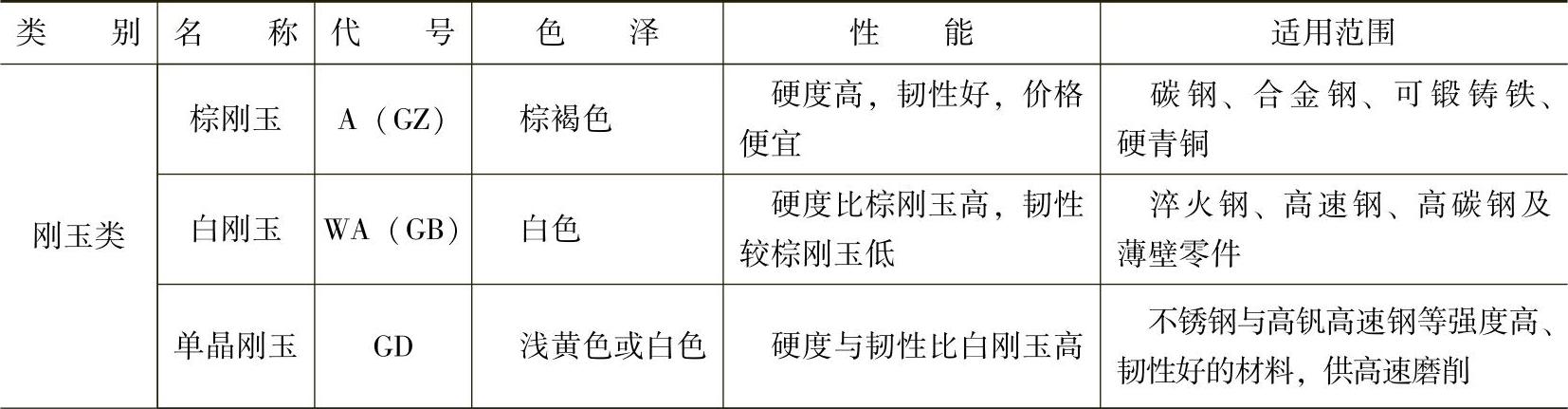

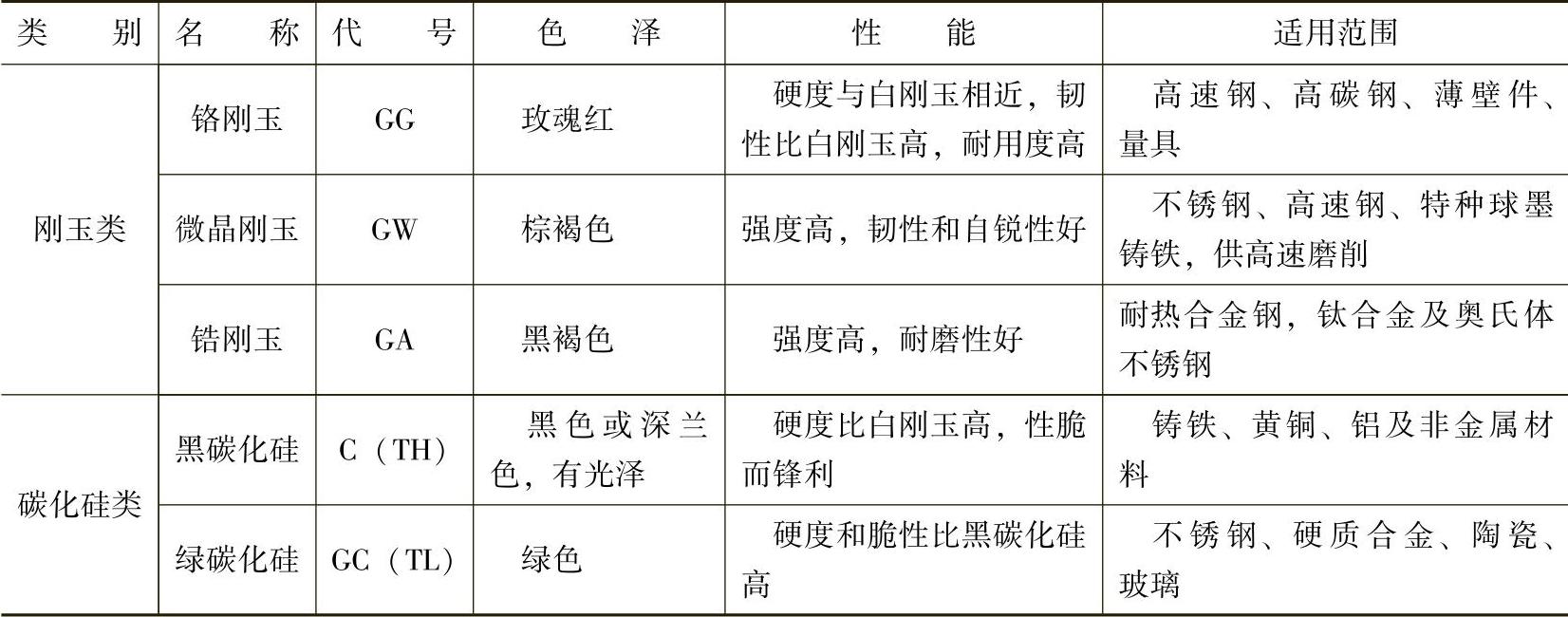

(5)选用砂轮磨削铸件表面时,不可忽视砂轮采用的磨料与铸件材质的适用性 砂轮机表面打磨是将高速旋转的砂轮,以一定的压力作用于铸件表面,利用砂轮表层的大量尖锐颗粒(多棱、多角,形状极不规则),如同机械铣刀上的刀齿一样,从铸件表面切下极细小的切屑。于是,随着砂轮的移动,磨出了具有良好的铸造表面粗糙度的光滑平面。

生产中常用的砂轮机,有固定式、悬挂式和手提式三种。

砂轮常用磨料应根据铸件材质选定,见表4-22。铸铁、黄铜、铝等常用黑碳化硅作磨料。

表4-21 气铲规格

表4-22 铸件用砂轮磨料的选择

(续)

注:括号内代号为旧标准代号。

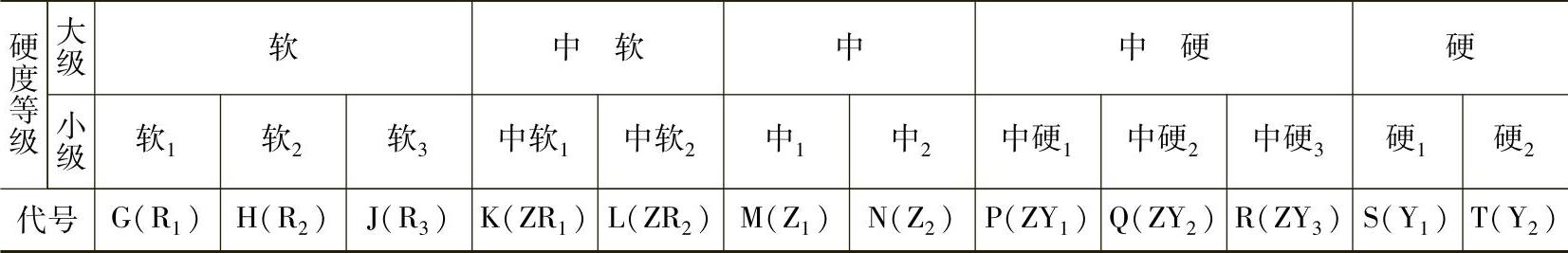

(6)选用砂轮硬度时,并不可以铸件材质越硬,选用的砂轮硬度也愈高 砂轮的硬度是指砂轮表面上的磨粒在磨削力作用下脱落的难易程度。砂轮的硬度软,表示砂轮的磨粒容易脱落,砂轮的硬度硬,表示磨粒较难脱落。为了适应不同工件材料磨削加工的要求,制造砂轮时分成不同的硬度等级(见表4-23)。

砂轮的硬度和磨料的硬度是两个不同的概念。同一种磨料可以做成不同硬度的砂轮,它主要决定于结合剂的性能、数量以及砂轮制造的工艺。磨削与切削的显著差别是砂轮具有“自锐性”,选择砂轮的硬度,实际上就是选择砂轮的自锐性,希望还锋利的磨粒不要太早脱落,也不要磨钝了还不脱落。如果打磨某种合金材料铸件表面的砂轮选得过硬,磨钝的磨粒不易脱落,则砂轮易堵塞,磨削热增加,工件易烧伤,磨削效率低,影响工件表面质量;砂轮选得过软,磨粒还在锋利时就脱落,增加了砂轮损耗,易失去正确的几何形状,影响工件精度。所以砂轮硬度的选择要适当。

选择砂轮硬度的一般原则是:加工软金属时,为了使磨料不致过早脱落,则选用硬砂轮;加工硬金属时,为了能及时的使磨钝的磨粒脱落,从而露出具有尖锐棱角的新磨粒(即自锐性),选用软砂轮。前者是因为在磨削软材料时,砂轮的工作磨粒磨损很慢,不需要太早的脱离;后者是因为在磨削硬材料时,砂轮的工作磨粒磨损较快,需要较快的更新。这表明,铸件材质越硬,砂轮硬度应当越软;反之,铸件材质越软,砂轮应当越硬。也就是磨削软材料时要选较硬的砂轮,磨削硬材料时则要选软砂轮;磨削软而韧性大的非铁合金铸件时,硬度应选得软一些;磨削导热性差的材料应选较软的砂轮;在同样的磨削条件下,用树脂结合剂砂轮比陶瓷结合剂砂轮的硬度要高1~2小级;砂轮旋转速度高时,砂轮的硬度可选软1~2小级。

表4-23 常用砂轮的硬度等级

注:表中括号内的代号为旧标准代号;超软、超硬未列入;表中下角字1、2、3表示硬度递增顺序。

(7)选择砂轮时,不可忽视对结合剂的选择。如果选用陶瓷结合剂,其砂轮运转速度,通常最好不超过35m/s砂轮中用以粘结磨料的物质称结合剂。砂轮的强度、抗冲击性、耐热性及耐蚀性主要决定于结合剂的性能。常用的结合剂有陶瓷、树脂、橡胶等,最常用的砂轮结合剂是陶瓷结合剂(代号:V,旧标准代号为A)和树脂结合剂(代号:B,旧标准为S)。陶瓷结合剂是一种无机结合剂,化学性能稳定、耐热、耐蚀性好,气孔率大,这种结合剂制造的砂轮磨削效率高、磨耗小,能较好地保持砂轮的几何形状,应用范围最广。适于磨削普通碳钢、合金钢、不锈钢、铸铁、硬质合金、非铁合金等。但是,陶瓷结合剂砂轮脆性较大,不能受剧烈的振动。一般只能在35米/秒以内的速度下使用。

树脂结合剂是一种有机结合剂,这种结合剂制造的砂轮强度高,具有一定的弹性,耐热性低,自锐性好,制作简便,工艺周期短。可制造工作速度高于50米/秒的砂轮和很薄的砂轮。它的应用范围仅次于陶瓷结合剂,广泛用于粗磨、荒磨、切断和自由磨削,如磨钢锭,铸件打毛刺等,可制造高速、高光洁度砂轮;重负荷、切断以及各种特殊要求的砂轮。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。