(1)抛丸清理设备种类繁多,使用时,不可忽视需注意的事项 抛丸清理是利用抛丸器中叶轮旋转产生的离心力,将铁丸或钢丸高速抛向铸件以清除其表面粘砂和氧化皮的铸件表面清理方法。

抛丸清理设备种类繁多,按其结构特点,大致可分为:滚筒式抛丸清理机、滚筒式连续抛丸清理机、转台式抛丸清理机、履带式抛丸清理机,以及积放式、步进式、通过式、悬链式抛丸清理机和真空抛丸清理机等。此外,还有用于清理复杂铸件的多功能组合抛丸清理机和鼠笼式抛丸清理机,以及转台式抛丸清理室、吊钩悬链式抛丸清理室、喷抛丸联合清理室等。

使用抛丸清理设备应注意事项有:

1)检查设备各部分是否正常,空转运行正常后,方可使用。

2)铸件装入前,应将清理设备内积存的浮砂及杂物除净,以提高清理效率和分离效果。

3)根据所采用的清理设备及铸件特点,选用粒度和材料合适的抛丸。抛丸应粒度均匀,表面干净,不带杂物,粒度一般为1.0~3.5mm。

4)抛丸清理设备要保持良好的密闭性,抛丸器叶轮未完全停止转动时,不允许打开抛丸机端盖或抛丸室门,以免抛丸飞出伤人。

5)抛丸器运转应保持稳定,无严重振动现象,如发现抛丸器在运转中有严重振动现象,应立即检修。

6)抛丸器内的叶片应成对布置,质量偏差不超过3~3.5g,以保证运转平稳。运转中,叶片一端磨损时,可对调使用。如叶片磨损严重,应更换新叶片,更换新叶片时,应保证使对称安装的两个叶片的质量偏差在允许范围内。

7)抛丸器的定向套、分配轮及护板等磨损件,应按其允许磨损程度及时更换。

8)抛丸量可根据铸件的形状、大小和清理难易程度而定,通常是由少增多,调节至合适时为止。

9)抛丸机的运转部件应按时加注润滑油。

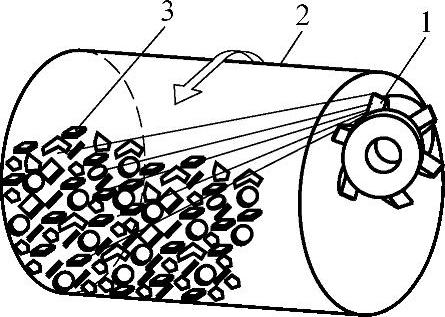

(2)为选用滚筒式抛丸清理滚筒,不可不知其特点及适用范围 滚筒式抛丸清理机是以转动的圆筒作为铸件的运载装置,有水平式和倾斜式的,又有连续作业和间歇作业之分。目前国内应用最多的,是间歇作业水平滚筒式清理机,图4-40所示是其工作原理简图示例。这种清理机采用间歇作业、结构紧凑、造价低、清理效果尚可;但噪声较大,适合清理30kg以下的不怕碰撞的铸件,目前在我国应用较多。

图4-40 水平滚筒抛丸清理机工作原理简图

1—抛丸器 2—筒体 3—铸件

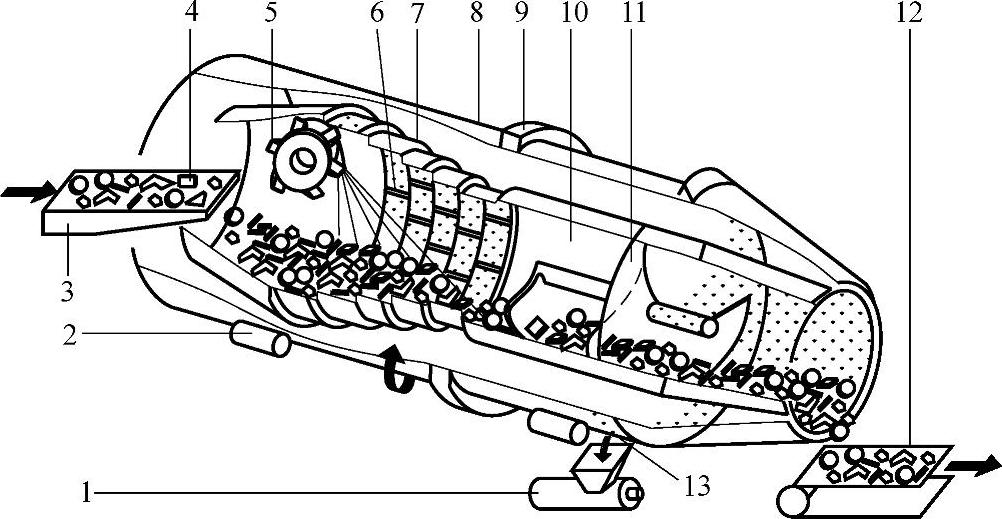

图4-41所示是倾斜滚筒抛丸清理机工作原理简图示例,这种设备也采用间歇作业,其滚筒轴线与水平成30°角,有利工件翻滚,清理质量好,自动装卸料,每一循环自动完成,生产率较高,适合大中型铸造车间清理中小铸件。既可单机使用,也可组成清理自动线。用于连续作业的连续抛丸清理滚筒,其工作原理简图如图4-42所示,较详细的一种设备结构示于图4-43。其滚筒轴线倾斜15°,由一只变速电动机传动,其转速由进入滚筒的铸件质量来确定。该滚筒通常布置在滚筒式落砂机之后,铸件被送入锥形滚筒区,抛丸器伸入锥形滚筒内,弹丸可抛射到整个清理区。铸件向前移动,进入滚筒的第二区段。

图4-41 倾斜滚筒抛丸清理机工作原理简图

1—抛丸器 2—筒体 3—铸件

图4-42 连续抛丸清理滚筒工作原理简图

1—抛丸器 2—筒体 3—铸件

弹丸和砂子经滚筒内壁上的孔落入内壁和外壁间的空腔,并在空腔里继续向前移动。铸件进入装有螺旋输送器的卸料滚筒区,并继续向前移动,陆续落到皮带输送机上。弹丸和砂子经过滚筒外壁靠近锥形端的孔卸出。锥形滚筒一般采用锰钢护板,耐磨;外壳衬以橡胶板,减少了噪声;不需要地坑,安装方便;能清理100℃以下的铸件,生产效率高,清理效果好,劳动强度低,适合用于大中型铸造车间不太复杂的中小件表面清理,既可单机使用,也可组线生产。

(www.daowen.com)

(www.daowen.com)

图4-43 DT型(瑞士GF公司产)连续抛丸清理滚筒

1—螺旋输送器 2—支承滚轮 3—振动输送器 4—铸件 5—抛丸器 6—拨料肋 7—锥形清理滚筒 8—衬有橡胶的外滚筒 9—滚筒传动装置 10—卸料滚筒 11—螺旋输送器 12—皮带输送机 13—弹丸和砂子的出口

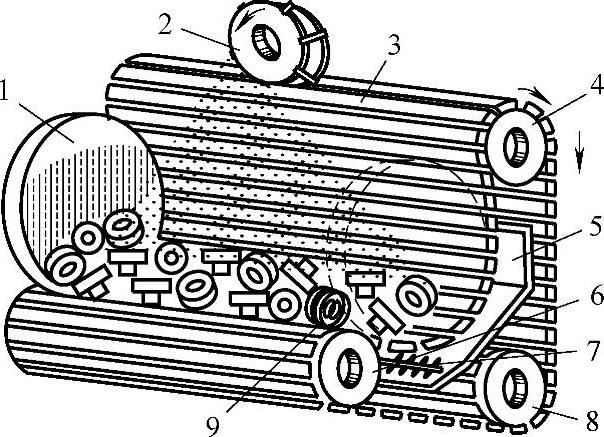

(3)履带式抛丸清理机目前在国内外广泛应用,不可不知其主要特点及适用范围 履带式抛丸清理机是由一对圆形端盘和一条履带组成,图4-44所示是用于间歇作业的履带式抛丸清理机工作原理图,其左右两个圆形端盘1、履带3及链轮4、6、8组成一个类似滚筒形的铸件运载机构。履带按图示的方向运转时,带动铸件不断地被翻动,接受上方抛丸器的抛射,使铸件得到很好的清理。履带反向运转时,可将铸件卸出。该设备配有铸件的加料装置,可实现机械化操作,适用于大批量生产中的中小型铸件的表面清理。这种设备有间歇作业和连续作业两种类型,目前生产中应用的,大部分为间歇式,其特点是间歇作业,装卸料机械化,工件翻滚平稳,清理效果好,噪声小,但设备密封性稍差。它适合单件或大小批量生产的中小件的表面清理,也适合怕磕碰的铸件。目前在国内外应用广泛。

图4-45所示是用于连续作业的履带式抛丸清理机工作原理简图,其特点是连续作业,清理效果好,生产率高,劳动强度低。适合用于中大批量生产的中小件清理。

图4-44 履带式抛丸清理机工作原理图

1—圆形端盘 2—抛丸器 3—履带 4、6、8—链轮 5—漏斗 7—螺旋输送器 9—铸件

图4-45 连续式履带抛丸清理机工作原理简图

1—抛丸器 2—滚筒 3—铸件

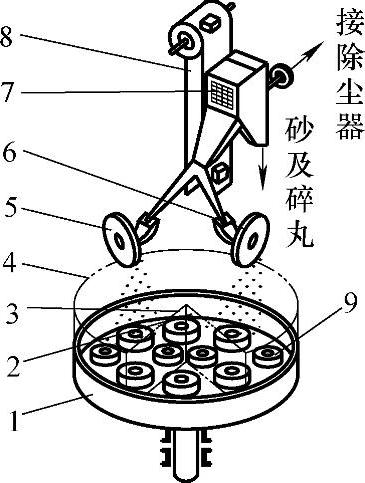

(4)抛丸清理机也有转台式和台车式,不可忽视其主要特点及适用范围 转台式和台车式抛丸清理机的主要特点及适用范围与相应的喷丸清理机完全相同,只不过后者采用喷丸器从喷枪的喷嘴喷出钢丸或铁丸,而前者则为用抛丸器靠其叶轮旋转产生的离心力,将铁丸或钢丸高速抛向铸件进行清理。图4-46所示是转台式抛丸清理机工作原理图。旋转的转台1被固定的侧壁4、橡胶帘2、3分隔成内、外两室,铸件转到内室时被抛丸清理,装卸、翻转铸件均在外室靠手工进行。弹丸及砂子从转台上的孔落下,经收集、提升、分离后循环使用。其特点,是生产效率不高,铸件支撑面需翻转后才能清理,适用于清理薄壁或易破裂变形的中小件和扁平类中大铸件。而图4-47所示是台车式抛丸清理机工作原理简图,其特点是台车既能沿轨道进出清理室,清理时,又能作平稳旋转运动,但铸件支撑面需翻身后才能清理,适合用于清理中、大型和重型件,也可采用抛喷丸结合,作为具有落砂、表面清理等多功能设备。

图4-46 转台式抛丸清理机工作原理图

1—转台 2、3—橡胶帘 4—侧壁 5、6—抛丸器 7—气流丸砂分离器 8—斗式提升机 9—铸件

图4-47 台车式抛丸清理机工作原理简图

1—抛丸器 2—台车 3—铸件

(5)在批量生产缸体、缸盖、齿轮箱壳体等复杂件的铸造企业中,其清理广泛采用鼠笼式抛丸清理机,其原因不可不究 鼠笼式抛丸清理机是由鼠笼、装料和卸料机构、鼠笼自转和输送循环机构等部分,组成一个连续运行的铸件运载装置。它不仅可以清理铸件内、外表面的粘砂,而且可以清除掉铸件的飞翅,乃至铸件凹处和通道内的金属毛刺,其清理过程按要求自动进行,清理质量好,生产效率高,因此,在汽车、发动机等行业中广泛应用于缸体、缸盖以及齿轮箱壳体等复杂铸件的抛丸清理。图4-48所示是鼠笼式抛丸的工艺过程图。其工艺过程是:铸件放在板式运输机1上,运输机均匀地将铸件送到装料站2,使铸件自动定位,并装入等待着的由耐磨材料制成的鼠笼3内;装载后的鼠笼由推杆4推入密闭的隧道形抛丸室5内,并沿抛丸室内的两根辊道自动旋转和前进,去除内、外表面上的型(芯)砂和毛刺;通过抛丸室后,鼠笼被逐个地横向推入分离站6,在分离站鼠笼作回转运动,直到将鼠笼内的弹丸倒净为止;接着鼠笼被送进卸料站7,使鼠笼停止回转并定位,推杆将笼内铸件推出,并送到辊道上,空笼继续前进至准备位置,全机完成一次工作循环。

图4-48 鼠笼式抛丸工艺过程图

1—运输机 2—装料站 3—鼠笼 4—推杆 5—抛丸室 6—分离站 7—卸料站

鼠笼抛丸清理机中的鼠笼,其工作原理如图4-49所示。装有铸件的鼠笼,沿抛丸室内的两根辊道自动旋转和前进,接受抛丸。此抛丸室内抛丸采用大功率抛丸器,其电动机功率为35kW,共有四个抛丸器(有的设备只有2~3个),抛丸总量为800~1200kg/min。由于全机可实现自动生产,抛丸角度随时可调整到最佳位置,使弹丸流相互间无干涉重叠现象,准确而充分地打在铸件上,加上铸件在笼内前进时随笼子一起旋转,即使铸件各个表面均可得到清理,同时,铸件内的散砂和积存弹丸也可倾倒出来,效果十分理想,抛丸后铸件表面呈银白色。

鼠笼式抛丸清理机,国内产品有QL2系列、ZJ023型、QSZ系列和QS212A型等几种形式,可供选择。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。