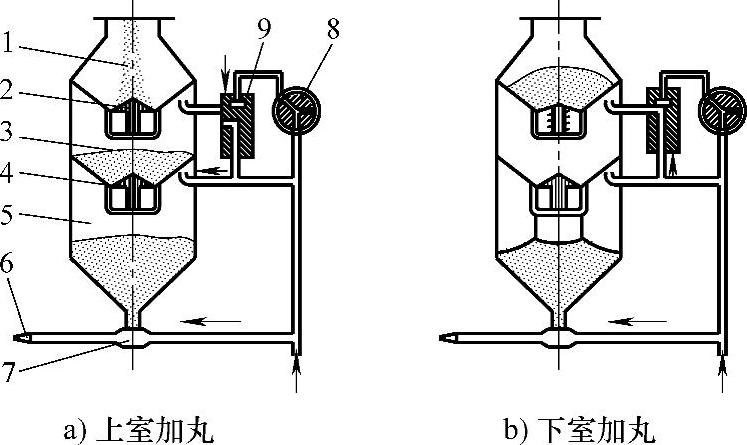

(1)为选用喷丸表面清理设备,除了解其适用范围外,不可不大致了解清理用钢丸或铁丸是如何连续不断快速喷出的 喷丸表面清理,是利用压缩空气将钢丸或铁丸高速地喷射到铸件表面上,并借助于钢丸或铁丸的冲击作用,将其粘砂层、氧化铁皮打掉。生产中常用的喷丸表面清砂设备有:喷丸器、转台式喷丸清理机和台车式喷丸清理机等。图4-37所示为喷丸清理用的喷丸器的工作原理简图,它分为上、下两室,分别由锥形阀门控制喷丸的进入。工作时,打开总进气阀,压缩空气一路进入混合室7,一路进入下室5。当三通阀8处于图4-37a所示位置时,上室3经转换阀9与大气相通,下锥形阀门4关闭,上锥形阀门2在钢丸重力作用下开启,钢丸卸完后,阀门2在弹簧作用下被关上。当三通阀8处于图4-37b所示位置时,压缩空气进入上室3,上锥形阀门2被关紧,此时上、下两室压力相等,在上室钢丸重力作用下,将下锥形阀门4打开,钢丸落入下室5。当钢丸进入混合室7后,即与来自进气管的压缩空气相混合,经喷嘴喷射出去。通过操纵转换阀9,使钢丸不断经上室向下室补充。由于下室始终处于压缩空气压力之下,使喷丸器连续不断地喷丸,以清除铸件表面的粘砂和氧化皮。

图4-37 喷丸器工作原理

1—铁丸 2—上锥形阀门 3—上室 4—下锥形阀门 5—下室 6—喷嘴 7—混合室 8—三通阀 9—转换阀

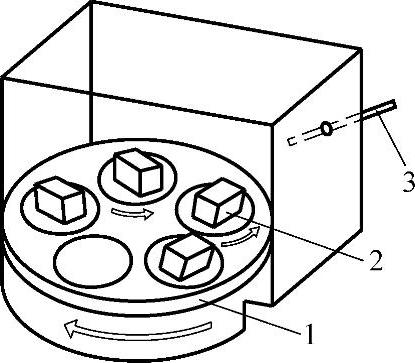

图4-38所示为转台式喷丸清理机工作原理简图。转台在清理室中慢速转动,靠喷枪向转台上的铸件喷出的钢丸或铁丸对铸件进行清理。这种设备的生产效率不高,铸件支撑面需翻转后才能清理,它适用于清理薄壁或易破裂变形的中小件和扁平类中大铸件。

图4-38 转台式喷丸清理机工作原理简图

1—转台 2—铸件 3—喷枪(www.daowen.com)

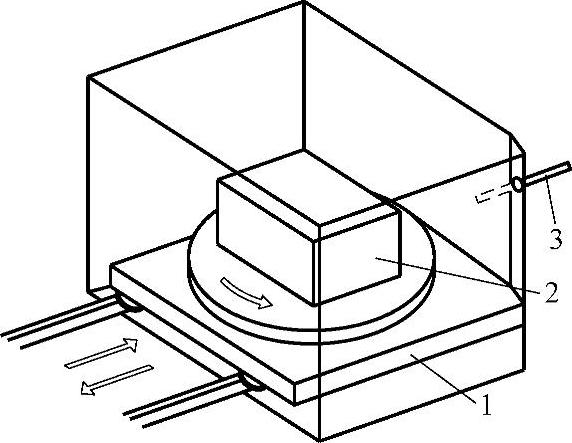

图4-39所示为台车式喷丸清理机工作原理简图。台车既能沿轨道进出清理室,清理时,又能作平稳旋转运动,但铸件支撑面也像转台式喷丸清理机一样,需翻身后才能清理,它适合清理中、大型和重型件;也可采用抛喷丸结合,作为具有落砂、表面清理等多功能设备。

图4-39 台车式喷丸清理机工作原理简图

1—台车 2—铸件 3—喷枪

(2)采用喷丸进行表面清理的铸件温度,不宜超过150℃采用喷丸对铸件表面进行清理,铸件的温度不宜超过150℃,因为铸件在受到喷丸喷打的同时,还受到高速压缩空气流的冲刷和激冷,如果铸件温度太高,过高的铸造应力,容易导致铸件产生变形,甚至裂纹,故铸件温度一般不宜超过150℃。

(3)喷丸表面清理用钢丸或铁丸的粒度不宜太细,也不可太粗 表面清理用的钢丸或铁丸的粒度一般为1~3mm。喷丸粒度细,则铸件清理后的表面粗糙度值小,但喷射冲击力小,清理时间长;喷丸粒度粗,则铸件表面粗糙度值大,喷射覆盖率低。一般选用粒度为1.7~2.5mm的喷丸比较合适。清理过程中,喷丸会破碎耗损,应及时补充新丸。

(4)喷丸表面清理用喷咀,不可长期不更换 喷嘴直径在使用过程中会磨损扩大,使压缩空气消耗量增大,清理效率降低,因此,应经常检查喷嘴磨损情况,及时更换。喷嘴直径一般应控制在不大于15mm(大多采用ϕ6、ϕ10、ϕ12)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。