(1)普通铸铁、不锈钢、铜、铝及其合金铸件的浇冒口,不宜采用氧乙炔焰气割 被氧乙炔焰气割的铸件浇冒口材质,必须具备以下条件:

1)金属燃点(气体火焰将金属加热到能在氧气中燃烧的温度)须低于熔点,以利燃烧过程顺利进行。

2)燃烧生成的金属氧化物(熔渣)的熔点,须低于金属熔点,且流动性好,以利吹除。

3)金属在氧射流中的燃烧,须为放热反应,以利预热下一层金属。

4)金属导热性要低,以免热量过度散失。

5)阻碍气割过程的元素(碳、硅、铬等)的含量与提高钢的淬透性元素(如钨、钼等)的含量应低。

因此,纯铁、低碳钢、中碳钢、低合金钢、高锰钢符合气割条件,可以进行其铸件的浇冒口、补贴、工艺肋、飞翅和毛刺气割,而普通铸铁、不锈钢、铜、铝及其合金不符合气割条件,故一般不能进行其铸件浇冒口气割,但是大型球墨铸铁件和大型合金铸铁件,还是可以进行铸件浇冒口气割,不过,如果操作不当时易裂。

(2)中碳钢大铸件、高碳钢铸件和某些合金钢铸件的浇冒口,采用氧乙炔焰气割时,不宜让铸件本身在常温下进行气割 由于中碳钢大铸件、高碳钢铸件和某些合金钢铸件在热处理前,铸件内部已存在较大的应力,有时会因内应力过大自行开裂。即使暂未开裂,气割浇冒口时,也很容易产生裂纹,甚至使铸件报废。此外,冒口大、淬透性好的铸件,在气割冒口时,很容易在热影响区中产生微裂纹。氧气压力不足、气割速度过慢时,微裂纹更容易产生。而这种微裂纹往往在切削加工后才能发现。为了防止上述裂纹与微裂纹的产生,对中碳钢大铸件、高碳钢铸件和某些合金钢铸件,需采用热割冒口的工艺,一般温度要在200℃以上。

对碳钢和某些合金钢的冒口直径如小于500mm,不必热割;冒口直径大于500mm,需热割;一般可利用落砂后铸件本体的余热或局部加热的方法热割;齿轮铸件需全部进行热割冒口。基体为马氏体或马氏体-铁素体组织的高合金钢铸件,需热割冒口,通常应在热处理后热割,割后回火。

(3)用氧乙炔焰气割铸钢件冒口时,不可忽视冒口切割工艺要点 气割前,应清除浇冒口根部至气割线以上100mm以内的型砂、浇口砖等异物,了解铸件与冒口连接处有无凸台、脐子、倾斜面等。大型冒口应按照切割余量要求标出气割线,以保证气割质量。

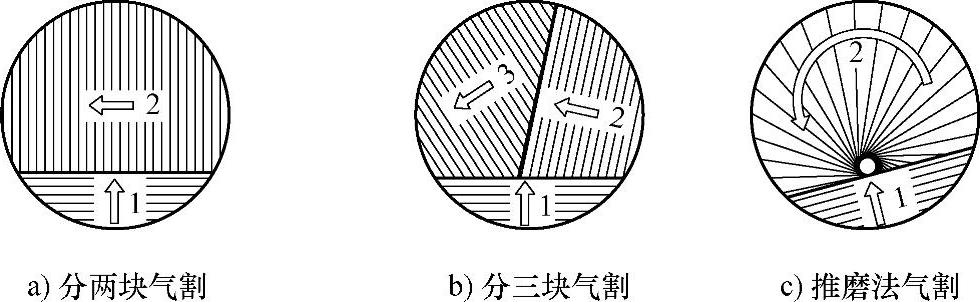

冒口气割应一次割完,不得中途停顿。需热割的冒口,割后应将冒口留在原位,保温24h后才能吊走;如果冒口脱离了铸件,应将铸件进炉缓冷或热处理;如果冒口直径较小,可在气割面上覆盖干砂保温缓冷。小冒口可用单枪法切割,大冒口切割方法有单枪法和加氧法两种。采用单枪法切割大冒口时,如不能一次切透,可采取分块法或推磨法进行切割,如图4-32所示。

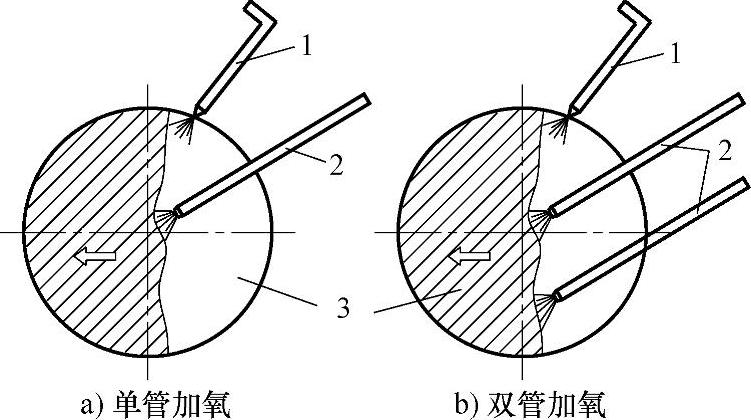

加氧法气割冒口如图4-33所示,先用乙炔焰将冒口切割处预热到高温(燃点),然后用内径8mm的铜管或阴极铜管向冒口切割处吹压力为1~1.5MPa的氧气,使冒口切割处的金属氧化燃烧,随着加氧管的移动将冒口割除。加氧管数量见表4-14。(www.daowen.com)

(4)用氧乙炔焰气割不锈钢铸件浇冒口时,不宜采用一般的氧乙炔焰气割法 对于不锈钢来说,其化学成分中含铬、镍较多,气割时,切口表面会形成高熔点氧化物,遮盖割缝表面,并阻止碳与铁的进一步氧化,因而不能采用一般的气割方法,但可采用下述气割方法:

表4-14 氧气和乙炔气的工作压力及加氧管规格

图4-32 单枪法切割大冒口示意图

图4-33 加氧法气割大冒口示意图

1—气割枪 2—加氧管 3—大冒口

1)采用氧乙炔焰振动气割,其工作要点是:预热火焰比气割一般碳钢时强烈、集中。氧气压力要高15%~20%,采用中性焰,常用GO1—300型割炬。首先应用预热火焰加热冒口切割线上缘,待表面呈红色熔融状态时,打开切割氧气阀,略微上抬割嘴,熔渣即从切口流出。此时,割炬立刻作幅度一定的前后上下摆动,割嘴振幅为10~15mm,频率约为1.3Hz。振动是为了利用火焰中的高压氧气流的动能冲刷割缝中的熔渣,从而使气割得以连续进行。

2)采用熔剂切割:主要是在氧气流中,加入粉状熔剂(氧化铁皮粉和硅粉),使其在切割区内发生机械作用和氧化反应,氧化反应使切口温度升高,金属氧化物熔化,黏度降低,并且在冲刷作用下被吹除,下层金属继续燃烧。

3)采用外加低碳钢丝助熔剂切割:主要是气割时,用氧乙炔焰先将钢丝熔化,并与不锈钢形成熔点低、流动性好的氧化液,边切割,边添加钢丝,边吹除熔渣,以保持气割的连续性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。