(1)选用铸件的落砂、除芯方法时,不宜只考虑铸件的批量大小 浇注后的砂型经过一定时间的冷却以后,必须将铸件从砂型中分离出来,铸件从砂型中分离的过程即为落砂。落砂设备的功能除了使铸件从型砂中分离出来以外,还包括结块型砂的破碎,并使砂箱内壁和铸件表面的粘砂以及砂芯尽可能多地去除掉。

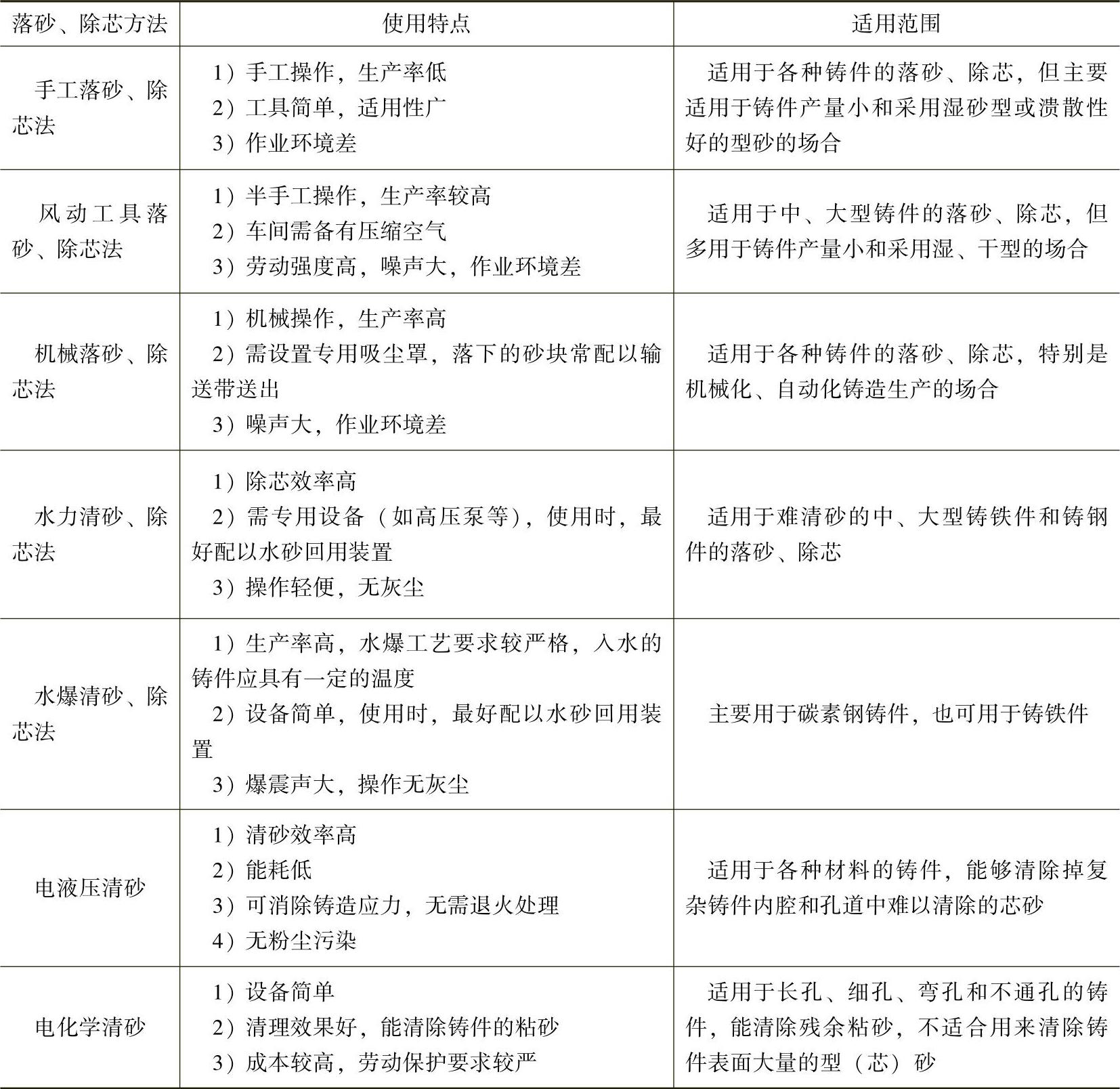

铸件的落砂、除芯方法很多,选用时不可只考虑铸件的批量大小,而且还应考虑铸件的材质特点、复杂程度、质量等级、技术要求以及铸造车间的生产方法、规模等,其可选用的具体方法及应用范围,可参见表4-12。

表4-12 铸件的落砂、除芯方法及其使用特点和选用范围

(2)采用手工落砂、除芯法,不可忽视操作中应注意事项 采用手工落砂、除芯法,除可就地落砂、除芯外,也可吊至落砂地点进行落砂、除芯。操作中应注意以下几点:

1)小型铸件可直接用铁钩、铁铲、手锤落砂、除芯;较大的铸件则应先将上箱吊起(如铸件留在下箱,应再吊起下箱,翻转砂箱使铸件向下),再用大锤敲振上箱的型砂或浇冒口。必要时,用钢钎捅碎砂型,取出铸件。应注意不损坏铸件边缘和棱角。

2)落砂、除芯时,锤头勿直接敲击红热的铸件、箱带和箱把。吊运时,严防铸件互相碰撞、砸压。

3)出型后,如发现铸件温度过高,应及时用热砂覆盖,使其缓冷。铸件落砂后,应置于干燥避风处。

4)以多种砂造型时,应分别落砂并回收。

5)作业区应装通风排尘设备,旧砂应及时处理,芯骨应注意回收,砂箱应在指定处摆放整齐,落砂后的铸件应及时运到指定地点。

(3)从避免浪费和充分发挥设备利用率着眼,选择用于非生产线上的机械落砂、除芯用落砂机时,不宜以不常落砂的大件及最大质量的铸件所采用的砂箱来选用 在生产线上,由于铸件的尺寸和质量基本确定,故落砂机的台面尺寸及吨位,主要根据铸件尺寸大小及单位时间内通过落砂机的铸型数来选择。必要时可用两台串联。根据经验,大铸件的落砂机台面宽度,应是铸型宽度与上或下砂箱高度之和或比捅箱机捅出砂型的宽度大200mm较合适。而非生产线上的落砂机,应根据最常落砂的大件砂箱的底面尺寸及质量来选用,而不能以不常落砂的大件及最大质量的铸件所采用的砂箱来选用。否则将会因所选落砂机的台面尺寸及吨位过大而造成浪费。当遇到铸件最大的质量超过所选落砂机规定的承载量时,可采用分箱落砂,或用桥式起重机吊着铸件不摘吊钩落砂,若配以机械手与落砂机同时使用,则更便于分离和摘放铸件。

(4)生产中,由于铸型类别、合金类型、生产规模、生产条件的不同,采用的落砂方法和设备也不宜完全相同 生产中,由于铸型类别、生产规模、生产条件等的不同,采用的落砂方法与设备也不宜相同。通常:

1)在单件、小批生产和普通机械化造型流水线上,砂箱和铸件的落砂,均应在振动落砂机上同时完成。早期的振动落砂设备多采用惯性振动和冲击式惯性振动落砂机,20世纪70年代,开始在许多造型线上大量采用双轴强迫联系的大型振动落砂机和无强迫联系的双轴惯性振动输送机。20世纪90年代,由振动电动机驱动的惯性振动落砂机得到广泛应用,在国外,还有使用振动架的落砂装置,落砂时砂箱被夹紧在一个悬挂着的振动架上,它在落砂过程中可以减少对大型砂箱的损伤和产生的噪声,避免了砂箱撞击振动机构或在振动机构内的冲击。

为了使铸件和砂型从砂箱中脱离出来,以便装入振动落砂机或滚筒落砂机,并避免砂箱在振动台上的损坏,目前自动线上落砂设备大多配有捅箱机。因此,捅箱机虽然不能算做落砂设备,但它是落砂过程的一种重要辅助装置。

2)在自动化、半自动化造型流水线上,一般是先捅箱,后作铸件落砂,因此多采用输送式自动落砂机。

3)在无箱造型流水线上,多采用输送式振动落砂机或滚筒落砂机。

4)铸钢件较难落砂,可选用振击力大的高振幅低频率落砂机;铸铁件及非铁合金铸件易落砂,不宜选用振幅大的落砂机,以免落砂时易振坏铸件。

5)拟布置在室内的落砂机,应选用噪声低的落砂机,并配以良好的除尘系统;在地下水位浅的地区,不宜选择基础太深的大台面组合落砂机,这样可降低造价,并避免处理地基防水层所带来的麻烦;共振型落砂机,需要有很结实的基础,以防止基础与落砂机发生共振。

(5)采用机械落砂时,不可忽视提高其效率的某些惜施 采用机械落砂时,操作者应发挥主观能动性,既维护好设备,又注意提高落砂效率,并避免造成不应有的损失:

1)精心维护设备,保证正常运行。

2)不同型砂生产的铸件,应分别落砂,防止各种型砂混淆,影响回收及应用。

3)应及时清除残留在落砂机栅格上的冷(芯)铁及砂块,避免其堵塞栅格孔;并防止砂箱和薄壁复杂件被振坏。

4)使用落砂机时,应考虑本厂操作与使用经验,如果落砂机使用不理想,属生产厂的原因,应及时联系生产厂家,寻求解决;作为操作者及有关工程技术人员本身,也要分析原因,总结改进意见:激振力确实很小时,应适当加大;传给基础力太大时,则应适当拆去几根弹簧;另外,还应注意及时排空落砂机砂斗里的砂子,以免影响栅床振动。

5)栅床上铸型负载,应均匀布置,或放在中心,不要偏置,组合机更应如此。

6)工艺允许时,铸型落砂前,应适当喷水。用风动工具适当松动冒口周围的型砂,也有助于落砂。

7)在惯性振动落砂机上,大铸型可不摘起重吊钩(用吊车吊着),这就相当于撞击式落砂机。

8)小铸型应分开平放在栅床上落砂,效率可高于铸型叠放。

9)振动设备的联接紧固件极易松动,应勤检查,如有松动现象,应立即紧固,才可继续使用。发现异常声响和异物卡塞时,要立即停机,排除故障。(www.daowen.com)

10)不要超负荷运行。

(6)采用滚筒落砂机时,铸铁件进入滚筒的温度通常不宜高于700℃目前,许多滚筒式落砂机的制造厂家认为,在滚筒内增加一套增湿装置就能使滚筒在落砂的同时使砂子得到冷却,因此称之为滚筒冷却落砂机。滚筒式落砂机的落砂原理,是在落砂过程中,靠滚筒内的螺旋叶片(或导向角钢)将铸件和热砂一起带到一定高度后,靠自重落下,使铸件与砂型分离,从而实现落砂。在滚筒里相对狭小而封闭的空间内,相当长的一段时间里,旧砂与热铸件是在一起的,热量较难散发,而且此时热砂分散度差,很难与空气有很好地接触,加之又没有鼓风,即使在滚筒内向热砂增湿,不可能做到均匀加水,加入的水量也难以控制。水加少了,不起作用;加多了,会对灼热的铸件造成不利影响,湿度太大的砂还容易堵塞网孔或滚筒夹层。因此,落砂滚筒内增湿加水的做法,现实中并不多见。可以说,滚筒落砂机对热旧砂的冷却功能并不很突出,不能用它代替旧砂冷却设备。当采用滚筒式落砂机时,为了防止铸件产生相变,进入滚筒的铸件温度不得高于700℃,而砂铁比为(3∶1)~(10∶1)。

(7)滚筒式落砂机有多个系列,为便于选用,不可不知各自的特点及适用性 滚筒式落砂机主要由滚筒体、驱动装置、托轮组等组成。产品主要有L32、L33、SST和CDR四种系列。

1)L32系列滚筒式落砂机:为单层筒壁。砂型经振动给料机进入滚筒内,在螺旋叶片作用下边落砂边前进。分离后的旧砂和铸件到达滚筒前段的分离孔板时,旧砂被分离并从排砂口排出后,落入底下的带式输送机,而铸件则继续前进,从滚筒出口卸出。铸件在落砂过程中被螺旋叶片反复带起又跌落,前进中又与筒壁接触摩擦,铸件容易受到损害,因此,L32系列滚筒落砂机只适于不怕磕碰或磨损的铸件的落砂。

2)L33系列双层落砂滚筒:有两层筒壁,滚筒内加入一定量的星形铁。内筒壁不但有使铸件和砂子被带起下落并前进的螺旋叶片,还布满落砂网孔。在落砂过程中,砂子从网孔进入外筒与内筒之间的夹层,被外筒壁上的反向螺旋叶片反向送回砂型入口段的卸砂口。随铸件前进的星形铁到达滚筒头部的铸件与星形铁分离段时,同铸件分离,也通过网孔落入内外滚筒夹层,被反向螺旋叶片反向送回滚筒入口,再次进入内滚筒,从而实现星形铁自动循环,铸件则继续前进,从出口卸出。

星形铁材质一般与铸件材质相同,硬度太高的星形铁会给同它接触的铸件表面造成直接损害。借助星形铁的作用,与之接触摩擦的铸件和浇冒口系统表面的粘砂被清理干净,从而减少了铸件表面抛丸清理量(对表面要求不高的铸件可以省掉抛丸工序),表面干净的浇冒口回炉料减少熔化过程的炉渣,节省电耗,并提高熔化率。目前,有的铸造厂已开始利用它代替抛丸机净化回炉料和铸件表面清理。

星形铁在使用过程中,棱角会被逐渐磨钝,尺寸也逐渐变小,太细的星形铁还会从细碎星铁卸料口排走,因此必须随时添加星形铁(每月添加总量约为第一次加入量的10%)。

L33系列双层落砂滚筒落砂过程,虽有星形铁裹携铸件起一定缓冲作用,减少薄件的破损,但是对于表面尺寸精度和形状要求十分严格的铸件(例如轿车底盘保安铸件),铸件与筒壁及铸件之间的磕碰仍会造成较大伤害。国内某大型铸造厂生产轿车底盘保安铸件使用双层落砂滚筒落砂,由于滚筒伤害所引起的废品(磕碰伤)占所有废品的首位。如果落砂前,将冷却时间延长到2.5h以上,则铸件的磕碰伤会大大减少。

星形铁的使用,还有利于砂团破碎和擦除粘附在网孔上的旧砂。但是冬天环境温度太低时,刚上班,还未使用的滚筒温度低,热的旧砂,仍然容易在冷的夹层内结露粘附堵塞网孔,不能反向循环。因此,最好的办法,是在滚筒入口增设加热装置,在上班以前先将滚筒加热。

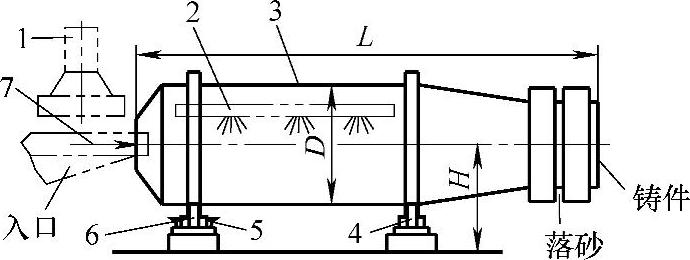

3)CDR系列冷却落砂清理滚筒(见图4-25):这是丹麦DISA公司的产品,被广泛应用于大中型湿型砂生产线上的落砂。丹麦DISA(常州)公司也生产该产品。

图4-25 CDR系列冷却落砂清理滚筒

1—除尘抽风罩 2—增湿加水系统 3—筒体 4—从动支架 5—限位保护装置 6—驱动支架 7—进料输送筛

CDR冷却落砂清理滚筒由筒体、驱动支架,从动支架、半自动加水系统和限位保护装置等部分组成。当砂型进入滚筒后,加水装置将定量的水喷洒到滚筒内。热的铸件和型砂一边缓慢翻滚通过滚筒,一边和加入的水进行热交换,生成的水气由除尘抽风系统抽排到滚筒外,使铸件和热砂得到一定冷却。滚筒内壁仅焊有纵向导向角钢,铸件和型砂一起柔和地翻滚,一方面破碎了包裹在铸件表面的热砂层,使此热砂层迅速与潮湿的旧砂相混合,加快水吸热蒸发,增强冷却效果;另一方面,经铸件碾压后的冷却旧砂块度均匀细小。

此类滚筒式落砂机有如下特点:

①传动平稳,噪声小,对设备基础要求不高。

②铸件在滚筒内翻滚小,而且大部分时间与砂型一起前进,因此对铸件损害小,适合薄壁、要求保持棱角的铸件落砂。

③滚筒内壁没有其他滚筒所具有的促使砂型前进的螺旋叶片,砂型在滚筒内停留时间长(约20~30min),有利于延长铸件的保温时间。

此类滚筒由于铸件的前进是依靠后面不断进入的铸件推送的,前进速度很慢,有时可能会出现下列问题:

①对于急需察看结果的调试铸件,等待的时间长,必须在滚筒入口处提前取出。

②不落砂时(例如停止生产下班),滚筒内总会保留部分铸件,对生产管理可能会带来不便(例如可能造成混件)。而且由于没有后续铸件的推动,此部分铸件在滚筒内滚动摩擦时间长,铸件表面会产生磕碰伤。

③如果砂铁比太大,或遇上相当多未浇注的砂型进入滚筒时,滚筒内的铸件由于得不到后续铸件的及时推送,前进太慢或停止前进,可能会造成入口拥堵,铸件再进入时,可能会从入口处返溢出。因此滚筒入口的进料输送机应改用进料输送筛,利用进料输送筛将砂铁比降低后再进入滚筒落砂。

④对砂团破碎作用稍差,砂铁比大,且未浇注的高强度砂块可能导致“跑砂”。

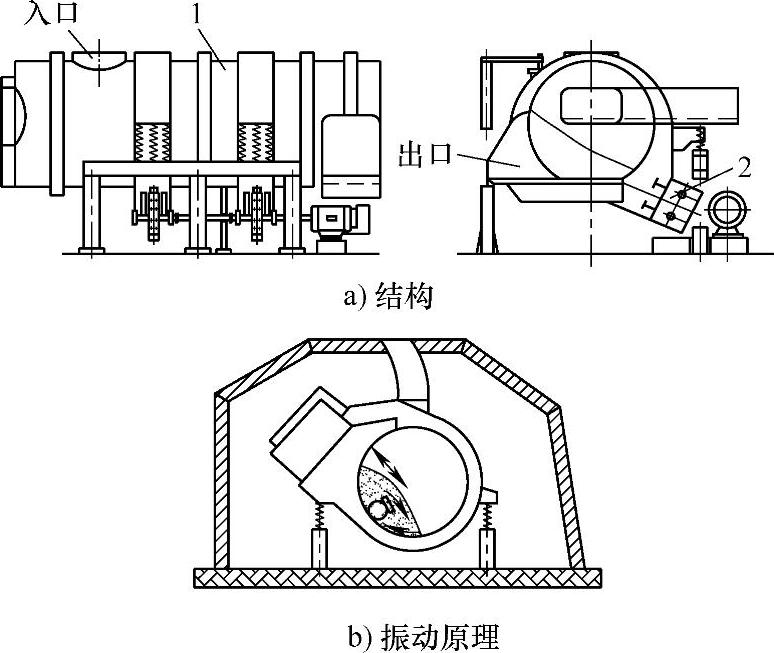

图4-26 SST振动鼓

1—筒体 2—激振器

4)SST振动鼓(见图4-26):是一种振动式冷却落砂滚筒,用于造型线的落砂。振动鼓由弹簧支撑,机械式激振器安装位置与垂直方向成一定角度,与圆筒的水平轴夹角小于90°,从而产生一个在水平方向和垂直方向均为倾斜的激振力,使圆筒产生一个与激振力同方向的振动。砂型进入滚筒后,沿一条螺旋线缓慢地向出口移动,在移动过程中型砂被振落,铸件则被埋于砂中并将砂团破碎,也减少了铸件的磕碰伤。配用由PLC控制的自动增湿加水系统,可使热砂得到冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。