(1)为防止铸造镁合金铸件生产现场,可能发生与其生产有关的严重安全事故,决不可忽视镁合金熔铸安全措施 镁合金熔铸过程中易发生安全事故,因此,必须注意防范,包括:

1)注意工作环境及必须备有灭火剂等,要求:

①场地干燥、整洁、通风、道路畅通;熔化工部铺铁地板。

②厂房内备有干燥熔剂及砂子。镁合金燃烧时,禁止用泡沫灭火剂或水灭火。

③干燥熔剂保存在密封筒中,蜡封,定期检查。

2)熔铸及清理时,要求:

①熔炉底部,应有防坩埚渗漏安全装置,坩埚用前,应仔细检查;炉料、铸锭金属型(俗称锭模)须预热;熔炼、浇注工具应经熔剂洗涤,方可使用。

②炉料量,不超过坩埚容量90%。

③注意熔炼过程可能发生的突发事故,例如,炉内冒黄烟或白色MgO烟雾时,应先切断开关,停止加热。坩埚渗漏不严重时,吊出坩埚,放入盛干燥MgO粉容器内,且迅速浇锭;渗漏严重,应向坩埚中撒入大量干燥熔剂。

④对清理工段,应定期检查并处理镁粉及锯屑。

(2)浇注镁合金铸件时,不可不知用有挡板坩埚浇注与用浇包舀取金属液的浇注工艺 浇注镁-铝系合金时,应在精炼处理后,将合金液升温至760~780℃,静置10~20min,检查试样断口,当合金液降至浇注温度时进行浇注,并且应在1h内浇完,否则应重新检查断口,合格后,方可继续浇注。如断口不合格,允许重新进行变质和精炼处理。

浇注镁-锌-锆系和镁-稀土金属-锆系合金时,应在精炼处理后,将合金液升温至780~810℃,静置10~20min,必要时,再一次检查试样断口,当合金液降至浇注温时进行浇注。

对镁合金铸件的浇注,通常可用浇包舀取镁液浇注和用有挡板坩埚浇注,其中,用浇包舀取镁液浇注,包括下述工序:

1)测量镁液的温度:用带套管的热电偶,在熔剂坩埚内(常用光卤石熔剂)洗涤后,测量镁液的温度。如不符合浇注温度的要求,需进行调整。

2)洗涤浇包:将浇包在熔剂坩埚内洗涤成亮红色,取出后,滴净熔剂。

3)舀取镁液:其具体操作包括:

①用浇包底推开镁液表面上的熔剂层,用宽口平稳地舀取镁液。

②从浇包嘴沿坩埚壁倒回少许镁液。

③舀取镁液后,坩埚和浇包的液面如有燃烧处,应向其上面不断撒硫磺、硼酸等量配比的混合物。

完成此工序时,应注意:a.勿使熔剂进入浇包;b.应尽量减少连续舀取的次数。

4)浇注铸型:

①浇注前,先从浇包嘴倒出少许镁液至预热过的备用铸型内。

②浇注铸型。

③浇注时,保持液流平稳,不可中断,浇口应保持充满状态。

④浇注过程中,应不断地向液流表面和浇口杯内撒硫磺和硼酸的混合物。

⑤浇注后,浇包内应剩余10%镁液,将其浇入锭模。

⑥如浇注过程超过1h,应重新检查断口。

⑦一包浇注两个或两个以上的铸型时,在浇完第一个铸型后,浇包必须保持倾斜状态,不应回复至浇注前的垂直位置。

⑧坩埚内的合金液最后剩余量应不少于坩埚容量的15%~20%(含锆镁合金)或10%~15%(含铝镁合金)。(www.daowen.com)

在完成铸型浇注过程中,还应注意:浇包嘴应尽量靠近浇口杯;不允许从浇包的宽口反浇铸型;如断口不合格,ZM5和ZM10需要重新进行变质处理;其他镁合金则进行再次加锆处理。

用有挡板坩埚浇注,其工序包括:

1)从炉内提出坩埚:其具体操作有:

①将坩埚从炉膛内提出,置入回转式的浇包套内,平稳地吊运至浇注场地。

②清除浇嘴和挡板上的熔渣等杂物。

③金属液面燃烧处应撒以防燃剂。

2)测量镁液温度:将带套管的热电偶在熔剂坩埚内洗涤后,测量镁液的温度,如不符合浇注温度的要求,需进行调整。

3)浇注铸型:其具体操作包括:

①浇注前,先从浇包嘴内倒出少许镁液。

②浇注铸型:浇注时,浇包嘴应尽量靠近浇口杯,并保持液流平稳,不可中断;浇口杯内应保持充满2/3以上的镁液;同时,在浇注过程中,应不断地向液流表面、浇口杯和坩埚内撒防燃剂。

同一坩埚连续浇注几个铸型时,在浇完上一个铸型后,坩埚的吊运应维持原来的倾斜状态,并保持平稳,以免镁液发生“浑浊”。浇注后,坩埚内的镁液剩余量,与浇包舀取镁液浇注工艺相同。

(3)用浇包舀取镁液浇注和用有挡板坩埚浇注,基本上可满足单件、小批量生产镁合金铸件的要求,而对于压铸等大批量生产场合如何适应,不可不究 用浇包舀取镁液浇注和用有挡板坩埚浇注,基本上可满足单件小批量生产镁合金铸件的要求,而对于压铸等大批量生产场合,应用手工浇注,其铸造质量易出现大的波动,产生安全事故,国外在该种场合,普遍采用镁合金浇注输送装置,包括真空输送装置、气压式输送装置、电磁泵输送装置、机械式输送装置及流槽式输送装置等,而目前国内镁合金铸造生产中,很少应用输送装置,多数情况下,仍沿用手工浇铸等落后工艺方式。现就其中的真空输送装置、气压式输送装置、电磁泵输送装置予以介绍。

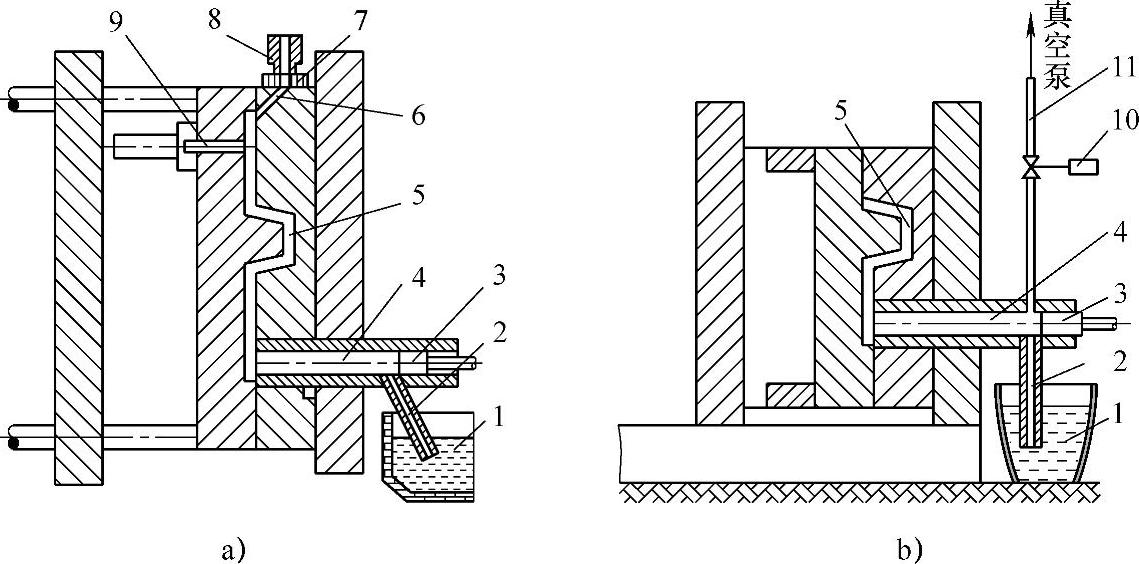

图4-18 真空输送装置结构示意图

1—镁液 2—输液管 3—冲头 4—压射室 5—型腔 6—真空通道 7—过滤器 8—真空泵 9—切换销 10—电磁阀 11—真空泵管

1)真空输送装置:德国Aachen大学利用真空泵技术,与压铸机和压铸型相结合,开发了全封闭式熔化、输送及压铸的真空输送装置,其结构原理如图4-18所示。通过改造压射室4,使压射室4与合型后的压铸型型腔5、输液管2形成一闭合空间,利用真空泵8抽出闭合空间内的空气,使熔化炉中的镁液1通过输液管2,进入压射室4内,从而实现向压射室中输液,镁液输送量,由真空系统控制。图4-18a所示系真空泵8设置在压铸型(形成型腔5的金属型)的上部,通过切换销9来开启真空泵8;图4-18b所示系真空泵设置在压射室4的上面,利用压射冲头3压射时自行切断真空泵。该装置与压铸机、压铸型连成一个整体,结构紧凑,兼备了真空压铸的特点,可有效防止镁液的氧化、燃烧,对消除压铸件的气孔缺陷有利,但对模具的要求严格,成本高。

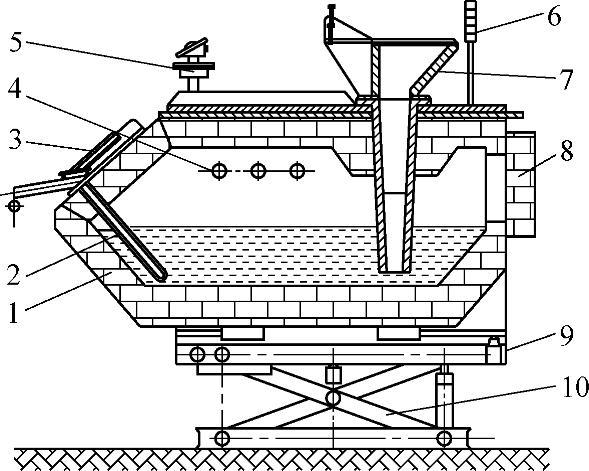

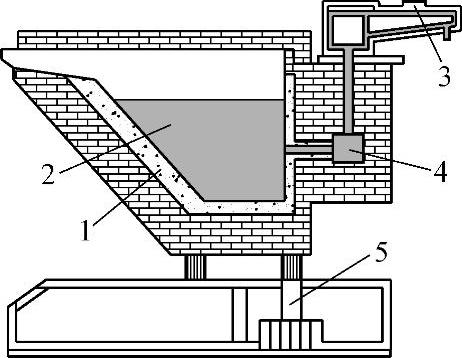

2)气压式输送装置:图4-19所示为Rauch公司制造的压力容器式气压输送装置示意图。高温镁液通过加料斗9注入输送保温炉1中,整个输送保温炉作为一个压力容器,通过将压缩的保护性气体送入炉内,使镁液面上建立一定的压力,把镁液从升液管2中压出,实现输送。液面扫描器3监测升液管2中的液面高度,把监测结果适时反馈到编程控制器,控制器自动调整输送压力和加压时间,从而保证较高的输送精度;同时,炉内液面控制机构10检测炉内液面的变化情况,适时提醒补充金属液,以保证液面的相对稳定。该方法需要设计专门的输送保温炉,对输送保温炉的气密性及安全性有较高的要求。

图4-20所示为双炉熔炼、气压式镁液输送装置示意图。左边熔池作为熔化室用于加料、熔化和集渣精炼,右边熔池作为储藏室,用于保温、均一和调节镁液;左边的熔化室通过U形输液管向右边的储藏室提供镁液;在储藏室内设计了一个气压输送装置,向浇注工部提供镁液。该种气压输送装置的定量和加压输送都是在一小的容积内完成的,对储藏室的密封及坩埚的安全性都没有过高要求。双室炉熔炼有利于使氧化渣集中于熔化室,确保储藏室内的镁液纯净、均一,温度稳定。

图4-19 气压式镁液输送装置示意图

1—输送保温炉 2—升液管 3—液面扫描器 4—加热棒 5—测温头 6—炉内液面控制机构 7—加料斗 8—清理炉门 9—熔化炉底座 10—升降倾斜机构

图4-20 双炉系统、气压式镁液输送装置示意图

1—镁液 2—储藏室 3—气压定量容积 4—输送出口 5—输送出口保护进气管 6—输送管道 7—压力气体控制阀 8—U型输液管 9—熔化保护气入口 10—加料门

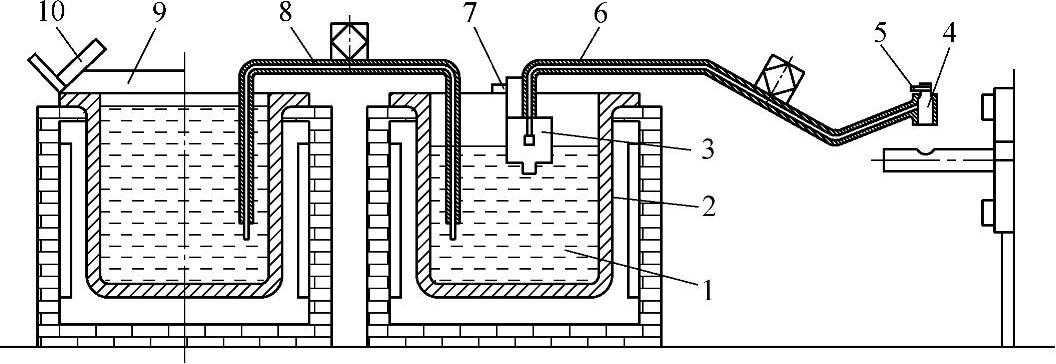

3)电磁泵输送装置:电磁泵输送技术是一种发展迅速的新型输送导电流体技术,W.E.Mercer等人采用电磁泵,多点温度和液位监测,PLC控制系统,精确地为压铸机提供恒温镁液。图4-21所示为其原理图。电磁泵通电,使进入电磁泵头3内的流体成为带电体,在与电场相垂直的磁场的作用下,电磁泵头内带电的流体受到电磁力的驱动,上升通过开关阀4,流入压射室内,实现输送。电磁泵具有非接触式的优点,防氧化能力强,输送平稳,定量准确,控制方便,有直流型、单相交流型和三相交流型等多种类型。但电磁泵构造复杂,价格昂贵。

图4-21 电磁泵输送示意图

1—保温炉 2—镁液 3—开关阀 4—电磁泵头 5—液压顶升机构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。