(1)在砂型内安装砂芯不可随意,必须遵守下芯的基本守则或一些基本要求 在砂型内安装砂芯时,必须遵守下述的下芯基本守则或一些基本要求:

1)熟悉工艺图:下芯工下芯前,必须熟悉铸造工艺图样和工艺要求,了解铸件的基本结构、砂芯之间及砂芯与砂型的相对位置、砂芯数量等,防止下芯位置和方向发生错误或漏放砂芯。对于结构复杂、砂芯较多的铸件,生产前,应由技术人员对下芯工进行培训。

2)确定下芯顺序:复杂铸件往往一型有多个砂芯,应根据砂芯间的相对位置关系,确定下芯顺序,以提高铸型装配精度,防止因下芯次序不当而损坏砂型和砂芯。

3)检查砂芯质量:不能使用破损、吸潮、表面粉化等不合格的砂芯。修补过的砂芯,应做表面加固或补充烘干处理后才能使用。对于砂芯上的一些重要尺寸,应制作专用量具进行检查(或抽查)。有排气道的砂芯,应检查排气道是否畅通;对于多层砂芯,要在砂芯层间的气道周围及芯头排气孔四周,围上泥条或石棉绳,以防止金属液钻入缝隙,堵死排气孔;对于只有下芯头的砂芯,必须打通下型的芯头座排气孔,下芯后,应填塞好芯头与芯头座之间的间隙,防止金属液钻入,堵塞排气通道,这也可防止砂芯固定不牢。

4)组装砂芯:复杂铸件的砂芯,常需将几个砂芯预先组装后再下到砂型中。下芯前,应检查组装砂芯的相对位置是否正确,砂芯间是否牢固,砂芯间隙是否合适。

5)下芯完毕后检查:下芯后的检查项目有:砂芯的数量和位置;砂芯与砂型之间的相对位置与相对尺寸;砂芯间的相对位置;砂芯和砂型的配合间隙;砂芯的排气通道是否畅通。对于多层砂芯,应该每下完一层砂芯,检查一次相对尺寸。如果需放芯撑时,要检查放芯撑位置的铸件实际壁厚。

(2)在砂型内安装的砂芯,决不可固定不够牢靠 砂芯在铸型中大部分被金属液包围,金属液体对砂芯有着浮力作用,在某些情况下,浮力还相当大,为了防止砂芯被冲坏或移位,造成漂芯,因此,砂芯必须要固定。其固定的方法有两种:

1)用芯头固定砂芯:这种方法较方便,也是较经济的固定方法。

2)用芯撑固定砂芯:尺寸较大的砂芯,单靠芯头来定位是不行的,砂芯在自重和金属液浮力的作用下,会产生变形或漂移。就要采用金属制的芯撑来加固砂芯,使砂芯在铸型中更加稳定可靠。

(3)用芯撑固定砂芯,浇注后,芯撑应与铸件熔焊在一起,不可忽视对芯撑的使用要求及安放芯撑要注意之处 用芯撑固定砂芯,浇注后,芯撑要同铸件熔焊在一起,因此对使用的芯撑及安放铸件的部位有基本要求,例如:芯撑的熔点要稍高于浇注金属的熔点,以保证铸件未凝固前,不至于软化而失去作用;芯撑表面要干净,不允许有锈蚀、油污,一般芯撑要镀锡后才使用;铸件的承压面应尽量少用芯撑,精加工面上禁用,如果必须用时,芯撑柱上要有细纹或沟槽,以保证芯撑与铸件熔焊可靠。安放芯撑,还要注意以下几点:

1)芯撑安放要牢固,避免移动和脱落。

2)芯撑安放高度要适宜。

3)芯撑支承面,应与砂芯或砂型表面严密贴合。

4)砂芯每个面上的芯撑数量要足够,布置要适当。

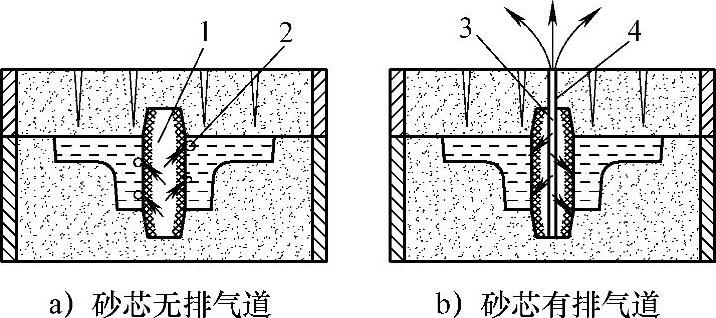

(4)不宜用无排气道的砂芯下芯和进行浇注 用无排气道的砂芯直接下入砂型,浇注过程中,砂芯在高温金属液的热作用下,由于水分蒸发及有机物的挥发、分解和燃烧,会在浇注后,很短时间内产生大量气体,这些气体不可能从无排气道的砂芯内部经芯头向砂型外排出,只能浸入金属液中,必然易使铸件产生气孔缺陷(参见图4-1a的无排气道的立式砂芯)。因此,在砂芯的结构设计、制造方式以及在下芯、合型操作中,都要采取必要的措施,使浇注时,在砂芯中产生的气体,能顺利地通过芯头及时排出。图4-1b所示为有排气道的立式砂芯,靠砂芯本身排气道和在芯座上扎的气孔,将砂芯产生的气体排到型外,可避免铸件产生气孔。

图4-1 砂芯应有排气道

1—砂芯 2—气泡 3—砂芯排气道 4—砂型排气道

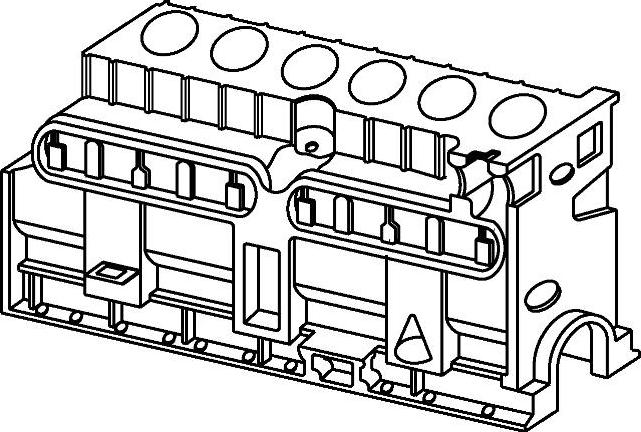

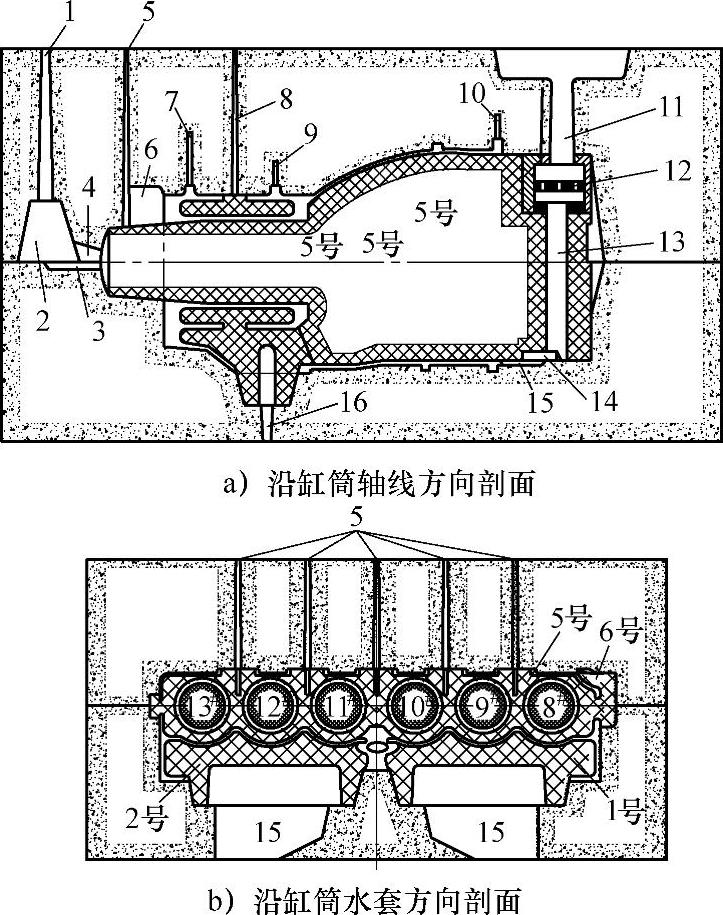

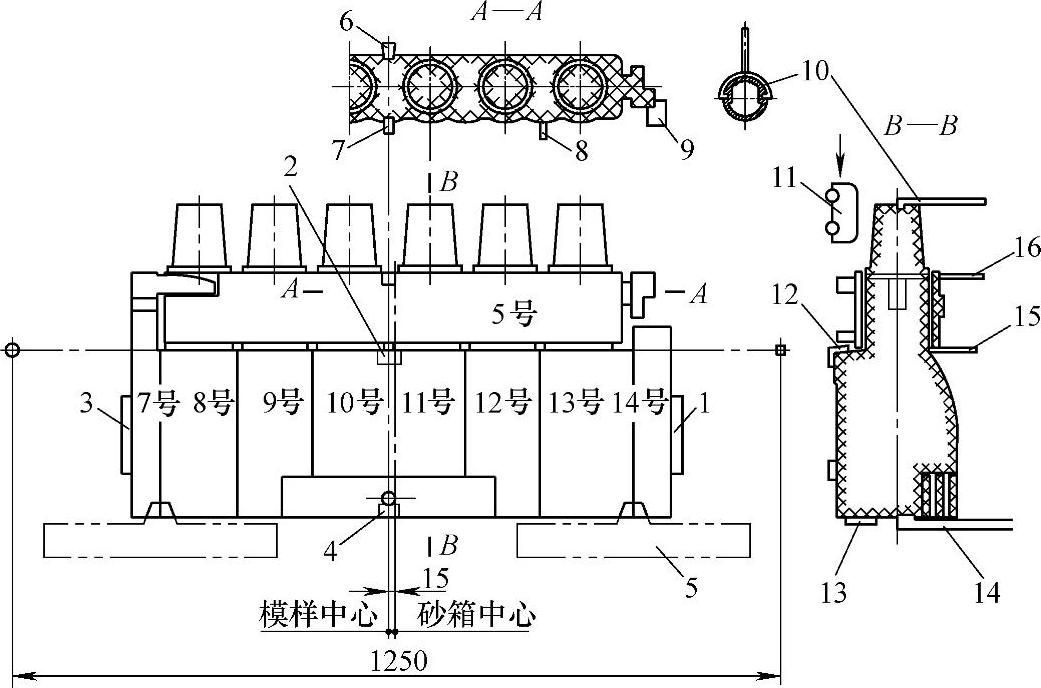

(5)为较好掌控复杂砂芯在流水生产线上快速、准确的下芯过程,不可忽视六缸发动机铸铁气缸体通常采取的组芯、下芯实例 在成批及大量生产铸件过程中,某些铸件用的砂芯,既多而且复杂,为满足流水生产线上快速、准确下芯的需求,以六缸发动机铸铁气缸体为例,说明多而复杂砂芯的下芯过程。铸件图如图4-2所示,所用的组合模具及下芯夹具如图4-3所示。

图4-2 气缸体铸件图

图4-3 发动机气缸体组芯模具及下芯夹具示意图

1—夹紧气缸 2—缸筒芯头吊臂 3—水套芯头吊臂 4—水套芯(5号) 5—水套芯高度检具 6—吊环 7—缸筒曲轴箱芯横向定位板 8—缸筒曲轴箱芯高度检具 9—下芯夹具水平调整螺栓 10—缸筒曲轴箱芯(8号~13号) 11—下芯夹具 12—曲轴箱芯头吊臂 13—夹紧气缸 14—组芯模具 15—缸筒曲轴箱芯横向夹紧板 16、17、18—定位块 19—水套芯推进小车 20—水套芯中间定位块

图4-4 发动机气缸体出气孔布置图

1、5、8—明出气孔 2—减压排气室 3、4—连接通道 6—排气过桥 7—暗出气孔 9—出气孔 10—出气片 11—直浇道 12—过滤器 13—分配直浇道 14—横浇道 15—内浇道 16—明出气板(www.daowen.com)

1号~4号砂芯,先用手工下到砂型中,参见图4-4(3号、4号芯,图中未画出),5号~17号砂芯在组芯模具上组装好后,用下芯夹具将其下到砂型中。在组芯模具和下芯夹具上,设置有多个定位面、定位块、吊臂和夹紧机构,以保证组装后的砂芯在砂型内的位置准确,防止产生挤箱、卡砂、偏芯等。砂芯装配组合图,如图4-5所示。

1)定位:以缸体中间的4、13号砂芯以缸筒中心为纵向定位中心,来保证组芯、下芯的定位基准与缸体机械加工定位基准的一致,从而保证缸筒加工后的壁厚均匀。生产实践表明,这种定位基准可保证缸筒加工后壁厚差小于±1mm。

2)组芯:

①先将14号砂芯靠在后端定位块1上(图4-5)。

②依次将13号、12号、11号、10号、9号、8号、7号砂芯摆放在组芯模具上,在10号、11号砂芯中心,有定位块2、4,从而保证六个缸筒曲轴箱砂芯的纵向位置。开动设在定位块1和3两侧的气动夹紧机构,使这八个砂芯紧靠定位块2、4。

③开动翻转式挡板13,使这八个砂芯,在横向上紧靠在定位块12上。

④将水套砂芯(5号)放在滑车11上,靠定位块7,将其纵向定位。

⑤推动滑车11,使其套进缸筒砂芯中,并采用其他辅助定位块8和9等,来保证水套芯的横向及上、下方向的位置,从而使水套芯与缸筒芯间的间隙均匀一致。

3)下芯夹具:

①将下芯夹具沿组芯模具的定位销落上。

②定位块6插入5号芯中,将水套芯纵向定位,定位块15插入缸筒曲轴箱芯与水套芯中,保证了水套芯和缸筒曲轴箱芯的横向位置,件5为圆棒芯与端头芯的2个定位块。

③打开下芯夹具的夹紧机构,使吊臂14勾住曲轴箱芯头,吊臂10勾住缸筒芯头,吊臂16勾住水套芯头,同时将7号~14号芯夹紧。

④松开组芯模具的夹紧机构,用气吊吊起下芯夹具,并将其推到砂型上方。

⑤在下型定位销孔中插入合型销,下芯夹具沿合型销下落,将整套砂芯下到铸型中。

⑥观察下芯夹具上指示水套芯与缸筒同轴箱砂芯高度位置的指针,若符合尺寸要求,则打开下芯夹紧机构。

⑦吊起下芯夹具,放上6号芯及其他砂芯,完成整个下芯过程。

图4-5 发动机气缸体砂芯装配组合图

1—后端定位块 2、4、6、7、12、15—定位块 3—前端定位块 5—端芯头定位块 8、9—辅助定位块 10、14、16—吊臂 11—滑车 13—翻转式挡板

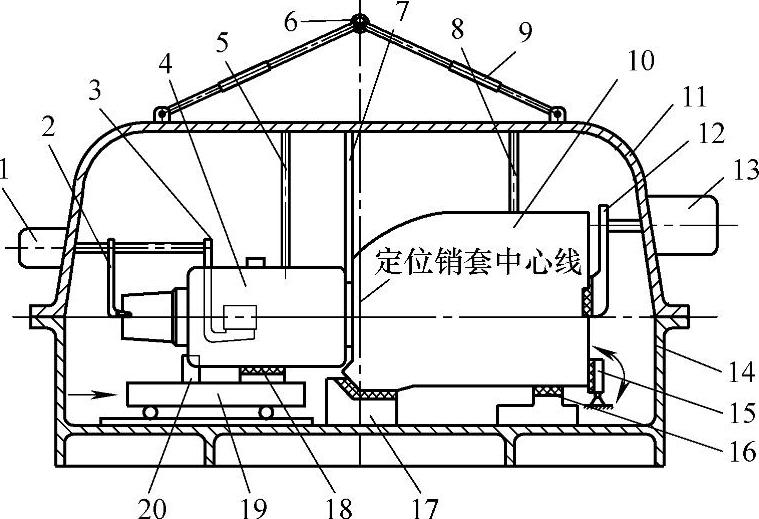

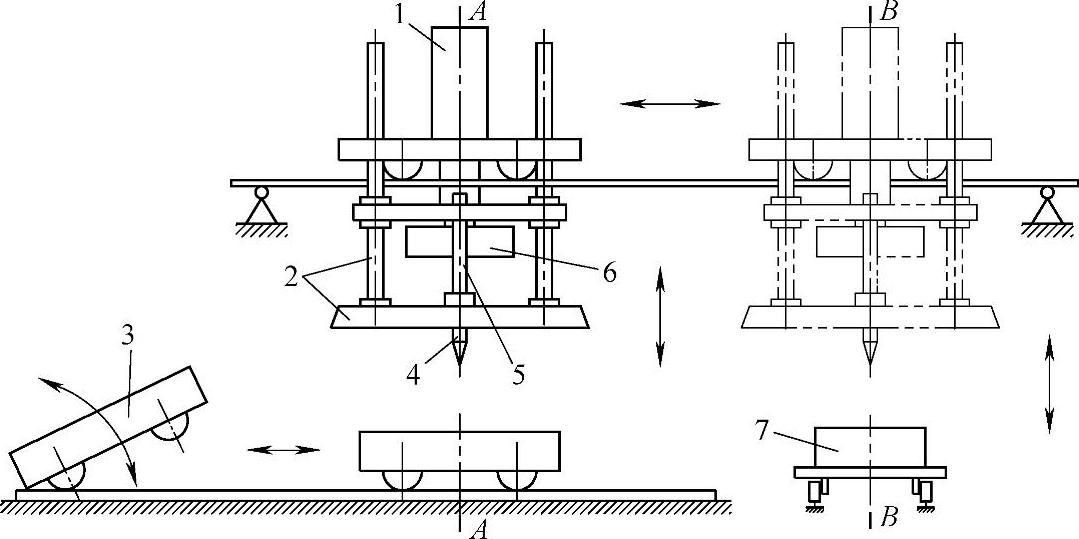

4)四立柱下芯机:为了进一步提高气缸体类复杂铸件的尺寸精度,提高生产效率,国外广泛采用四立柱下芯机。它由组芯模具和下芯夹具两部分组成。图4-6所示是四立柱下芯机的示意图。

可移动的组芯模具倾斜一定角度进行组芯。组芯后,组芯模具恢复水平状态,并自行沿轨道移动到A-A位置上。在液压缸推动下,四立柱框架落在组芯模具上。其定位销较长(有一导向段),当有小量偏移时,下芯机框架水平方向有两个微量调节自由度,靠导向销的定位作用而自行调节对正。下芯夹具沿导向杆下降,将砂芯夹住、升起,然后四立柱框架上升。

下芯夹具吊出砂芯后,沿轨道自行移动到B-B位置上,然后将砂芯下入砂型中。

图4-6 四立柱下芯机示意图

1—液压缸 2—四立柱框架 3—组芯模具 4—定位销 5—导向杆 6—下芯夹具 7—砂型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。