(1)熔炼铸造镁合金时,不宜选用铸铁坩埚和石墨坩埚;也不得采用含镍的钢材制作坩埚 熔制铸造镁合金时,不宜选用铸铁坩埚和石墨坩埚,因为铸铁坩埚中,硅含量高,石墨坩埚中,含有SiO2,易使镁液中增硅,造成污染镁液,并对坩埚有较快的浸蚀作用,容易产生漏镁事故。因此,熔制铸造镁合金时,选用钢板焊接坩埚为佳,但钢中不得含镍。因为镁的主要杂质,是镍、铁、铜、硅和锡,镍的危害最大,急剧降低镁的耐蚀性。镍的熔点和密度虽远远超过镁,但很容易在镁液中溶解,因此,熔炼镁合金的坩埚用钢材中(如果坩埚为双金属复合钢板制成,这里指的是直接接触镁液的内层板材)不得含镍。但也应注意,钢板中的铁如果在熔炼铸造镁合金时进入镁液,对镁的耐蚀性也有不利影响,当镁合金的铁含量从0.03%增加到0.26%时,耐蚀性下降至前者的1/5。

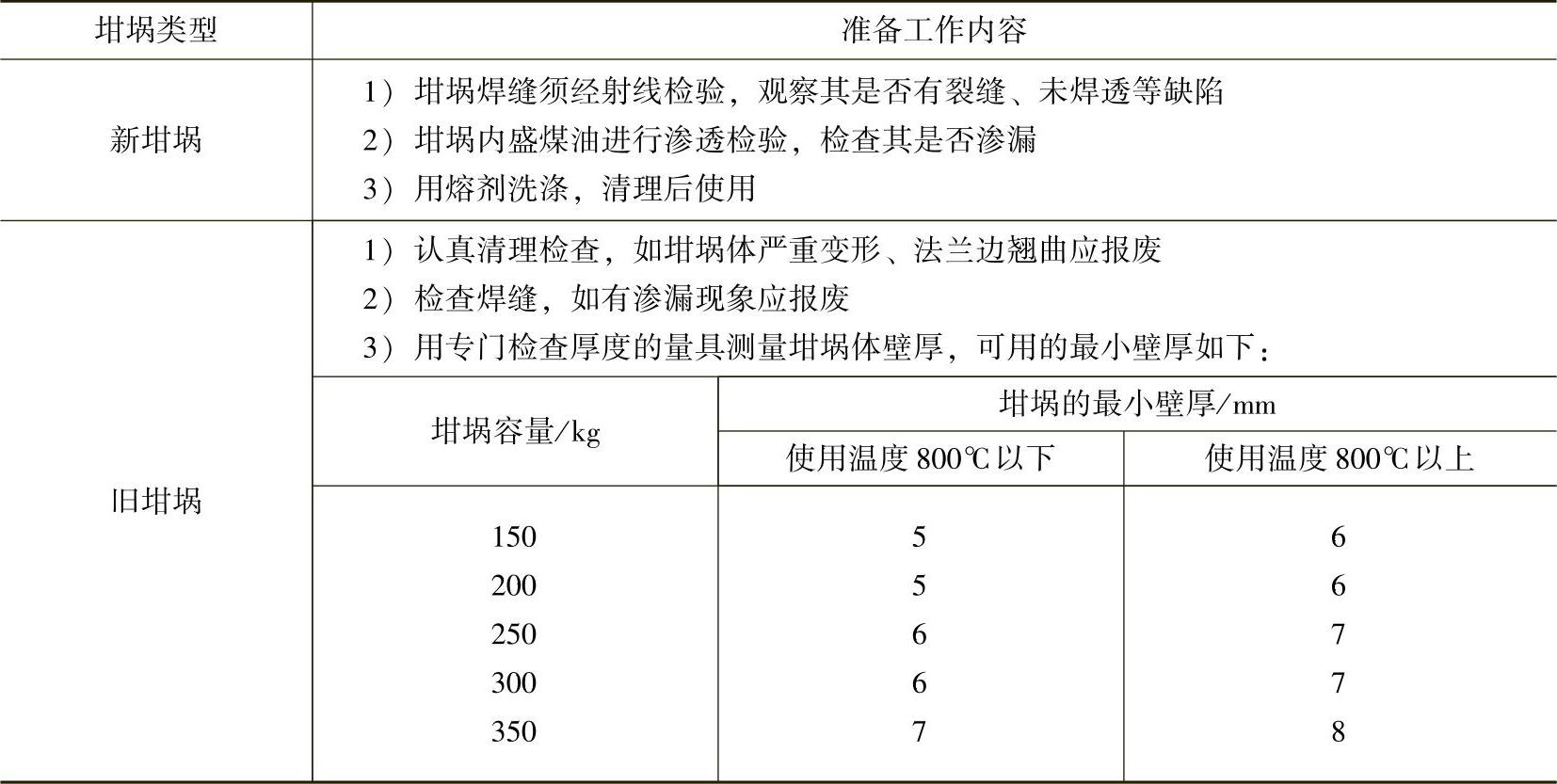

(2)为确保铸造镁合金的熔炼能顺利进行,在准备新、旧坩埚时,不可不作好对坩埚的准备工作,包括检查其质量 在熔制前,应作好坩埚的准备工作,内容见表3-168。其中,用熔剂洗涤,包括坩埚等熔化用工具均应用熔剂洗涤。通常,要在熔炉旁边另置一坩埚炉,在此坩埚中,加入光卤石或MgCl261%和KCl39%组成的熔剂,将其熔化并加热至760~800℃,以便熔化工具在使用前浸入其中,将其洗涤干净,并预热至暗红色。洗涤坩埚中的熔剂在每一个工作班中,应清理1~2次,以除去其中的脏物,并根据熔剂的消耗和洗涤能力的减弱,应往洗涤坩埚中添加新的熔剂。洗涤熔剂还应定期的进行更换。

表3-168 坩埚的准备

注:新坩埚在使用前,建议进行渗铝处理,以提高其使用寿命。

(3)镁合金在熔化状态下,决不可无专用熔剂保护 镁合金在熔化状态下的化学活泼性高,极易氧化燃烧,并能迅速地与氮气、水蒸气起化学作用,因此,熔炼镁合金时,必须使用适当的熔剂,以达到保护合金液以及精炼合金的目的。

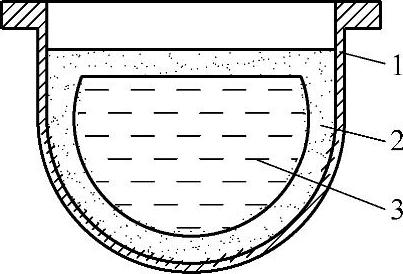

由于镁合金相对密度小,多数熔剂的相对密度,都略高于合金熔液。熔化时,靠熔剂的表面张力包住整个的合金表面,如图3-149所示。熔炼镁合金用的几种熔剂见表3-169。其性能应包括:熔点、密度、粘度、夹杂物含量、化学稳定性(不与合金、炉衬、炉气反应)、对人应无毒。

图3-149 镁合金在熔剂包围下熔化示意图

1—坩埚 2—熔剂 3—合金液

镁合金熔炼时,用的熔剂分覆盖剂和精炼剂两大类。由于镁的活性很强,其所采用的熔剂材料,只能是碱金属和碱土金属的氯化物和氟化物,以及少数不活泼的氧化物。传统的熔剂,都是用无水光卤石(MgCl244%~52%,KCl32%~46%),添加BaCl2、CaF2构成,覆盖、精炼的效果尚可,但由于熔剂的不断下沉,需持续添加。熔剂熔化时,释放出来的HCl、HF、Cl2严重污染环境。国内近年开发出来一些商品覆盖剂、精炼剂,大都是以无水光卤石为基体,添加一些固体化合物,使熔剂的熔点降低、黏度增加,在镁合金熔炼温度下,固体化合物分解,释放出保护气体,使熔剂发泡,密度下降,大大减缓了熔剂的沉降。这种新型熔剂,对镁液来说,兼有熔剂保护与气体保护、熔剂精炼和气体精炼双重功效,能有效地防止镁合金液的氧化和提高镁合金的冶金质量,使用中,释放出来的有害气体的含量远低于国家标准,消除了公害,改善了环境。

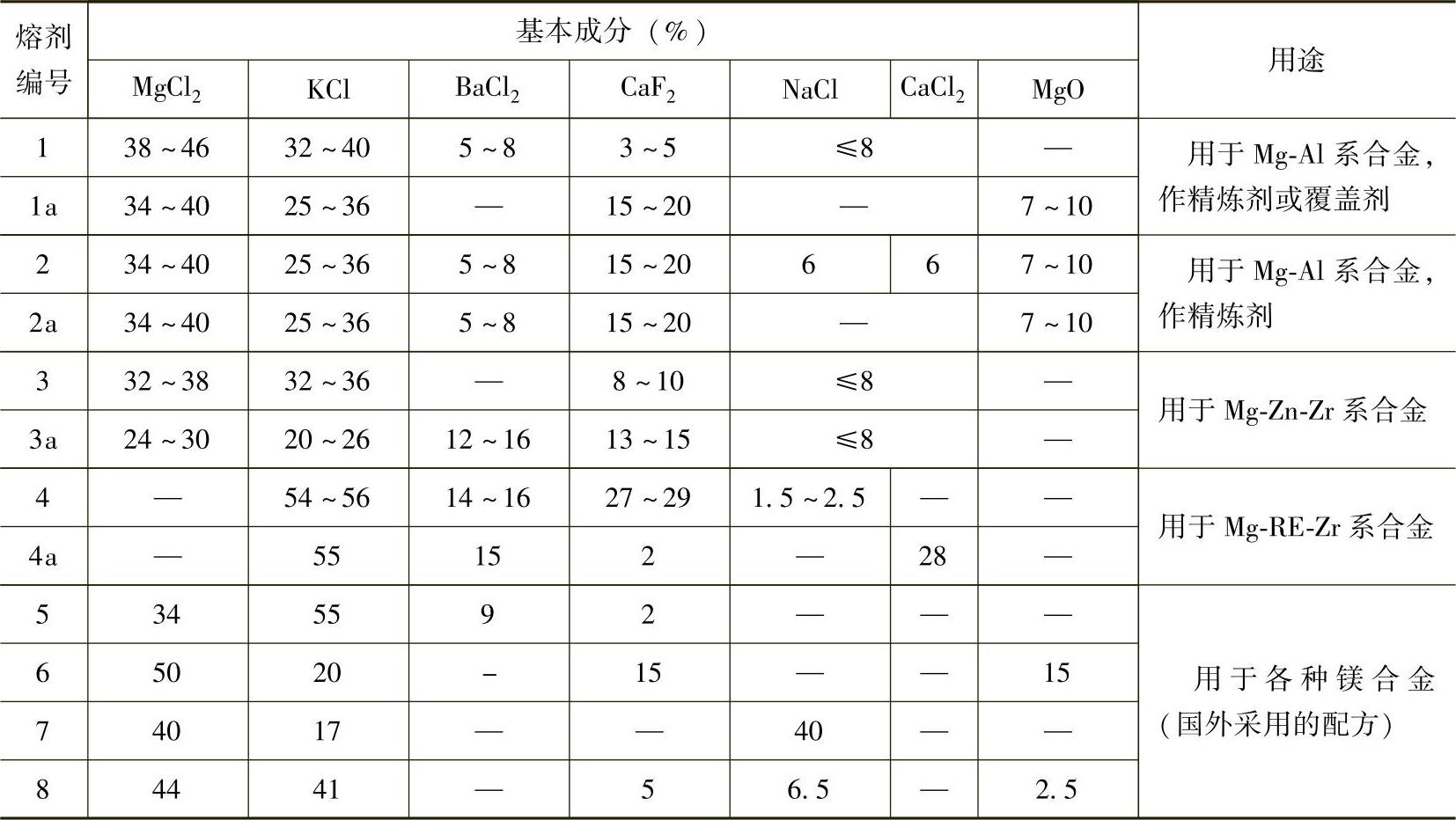

表3-169 熔炼镁合金用的熔剂(www.daowen.com)

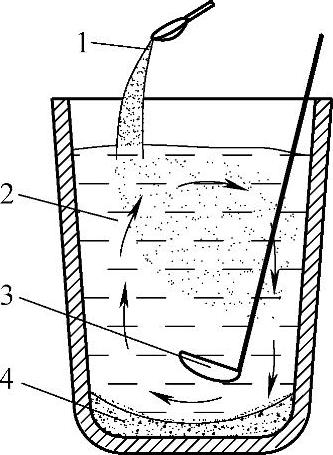

(4)熔炼镁合金时,通常不可不进行精炼 镁合金熔炼时,镁液与炉气中的H2O反应生成MgO夹杂,镁液和N2接触,也生成Mg3 N2,当在熔剂保护下熔化时,镁液中也会产生熔剂夹杂。所以镁合金和铝合金一样,必须进行精炼。镁合金的精炼,一般采取的是“下部熔剂法”(参见图3-150),即在炉料熔化后,升温至精炼温度(一般为710~730℃),扒去熔渣,重新撒上熔剂。把经熔剂洗好的专用的勺子放入镁液,让勺柄靠坩埚边缘,使搅拌勺自下向前,转向上连续不断地运动,从而使镁液上下循环流动。搅动时,勺子距坩埚底部最小距离约100~150mm;同时,应经常把经充分脱水烘烤的由氯盐、氟盐组成的精炼熔剂,慢慢撒在液流波峰前面,使其随着上下翻动的液流和镁液充分接触,多次循环把悬浮在镁液中的夹杂物俘获、沉淀到坩埚底部(即使熔剂吸附合金液中的夹杂物下沉),静置10~15min,镁液呈银白色“镜面”状,这样,合金中的气体、氧化夹杂和熔剂夹杂将大大减少。

镁液精炼,也可用惰性气体及氯气、六氯乙烷等方法,其中,吹氯气,有精炼和除气作用,是在合金液温度为725~750℃时,吹氯处理5~15min;六氯乙烷精炼除气,是在合金液中,加入占合金液重0.2%~0.3%的六氯乙烷,保持于坩埚底部,使之分解成碳和氯。氯有精炼和除气两种作用;吹氩气精炼,有一定除气效果,但除去非金属夹杂物的效果不明显,有时和六氯乙烷精炼联合使用。这些精炼方法,在生产中应用尚不普遍。

图3-150 镁合金液用下部熔剂法精炼示意图

1—撒熔剂 2—镁液 3—精炼勺 4—底部熔渣

(5)Mg-Zn系合金通过加锆来细化晶粒。Mg-Al合金,如ZM5合金的晶粒比较粗大而不均匀,不可不进行变质处理 为了细化镁合金的结晶组织,提高力学性能,有些牌号的镁合金,在熔化后应进行变质处理。Mg-Zn-Zr系和Mg-RE-Zr系铸造镁合金(ZM1、ZM2、ZM3、ZM4和ZM6),因为合金中加有锆,锆能增加结晶核心,使晶粒细化,故这些镁合金熔制时,就不需再进行变质处理。含铝的镁合金,如ZM5和ZM10,由于其晶粒粗大而不均匀,导致力学性能低下,必须进行变质处理,以使晶粒细化,两种常用的变质方法为:

1)过热变质:即把精炼后的镁液升温到850~900℃,保温10~15min,然后迅速冷却到浇注温度进行浇注。经验表明,过热变质,必须是Mg-Al合金中含有一定量的铁。其机理可能是随着温度上升,铁在镁中的溶解量增加,迅速降温时,这些铁就以大量不溶于镁液的Mg-Al-Fe或Mg-Al-Fe-Mn化合物细小质点析出,成了镁合金凝固时的结晶核心,使晶粒细化。

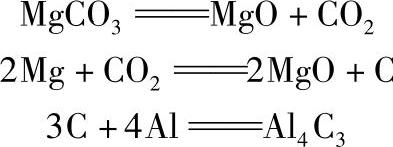

2)碳变质:往过热至760~780℃的镁液中,用钟罩分批压入铝箔紧包的含碳物质,如MgCO3、CaCO3、C2Cl6等,它们与镁液反应。例如用MgCO3处理时的化学反应如下:

生成大量弥散分布的Al4C3质点,其晶格常数与镁相近似,所以能起晶核作用,使镁合金晶粒细化。用MgCO3等作变质剂时,钟罩浸入熔池约一半深处,并缓慢水平移动。反应完毕后,再加入一批变质剂。MgCO3加入量,为合金液重的0.3%~0.4%,处理温度710~740℃,处理时间8~12min。用CaCO3时,其加入量为合金液重的0.5%~0.6%,处理温度760~780℃,处理时间2~5min。用C2Cl6时,其加入量为合金液重的0.05%~0.10%,处理温度740~760℃,处理时间8~12mvin。由于C2Cl6分解成碳和氯,不仅细化晶粒,还有精炼除气作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。