(1)熔炼铸造铜合金用回炉料及坩埚的禁忌

1)熔炼铸造铜合金时,忌不同牌号的回炉料混放一起;也不可忽视对回炉料牌号的识别。回炉料包括浇冒口、废铸件、浇剩的合金。熔制铸造铜合金时,要根据合金的质量要求,适当搭配使用。为确保铸件的化学成分符合配料的要求,其中重要的一环,是应防止回炉料的混料。因为混料是直接造成铸造铜合金杂质增高,化学成分不合格致废的主要原因。例如在锡青铜中,铝、硅和镁都是极为有害的杂质,其中铝、硅含量大都不得超过0.02%,甚至0.01%,它们的氧化物弥散分布铜液中,降低合金的流动性,且在凝固后期阻塞枝晶间的通道,进一步降低合金的致密性,并使力学性能下降。因此,只要锡青铜中混杂少部分铸造铝青铜的回炉料,就会远远超标,造成一时无法弥补的损失。

通常,为避免回炉料混料,主要应从加强对各种回炉料的管理入手,如每批回炉料,应按化验的成分和物理状态归类,分开存放,且标志明显,以杜绝不同牌号的回炉料混放的可能性。

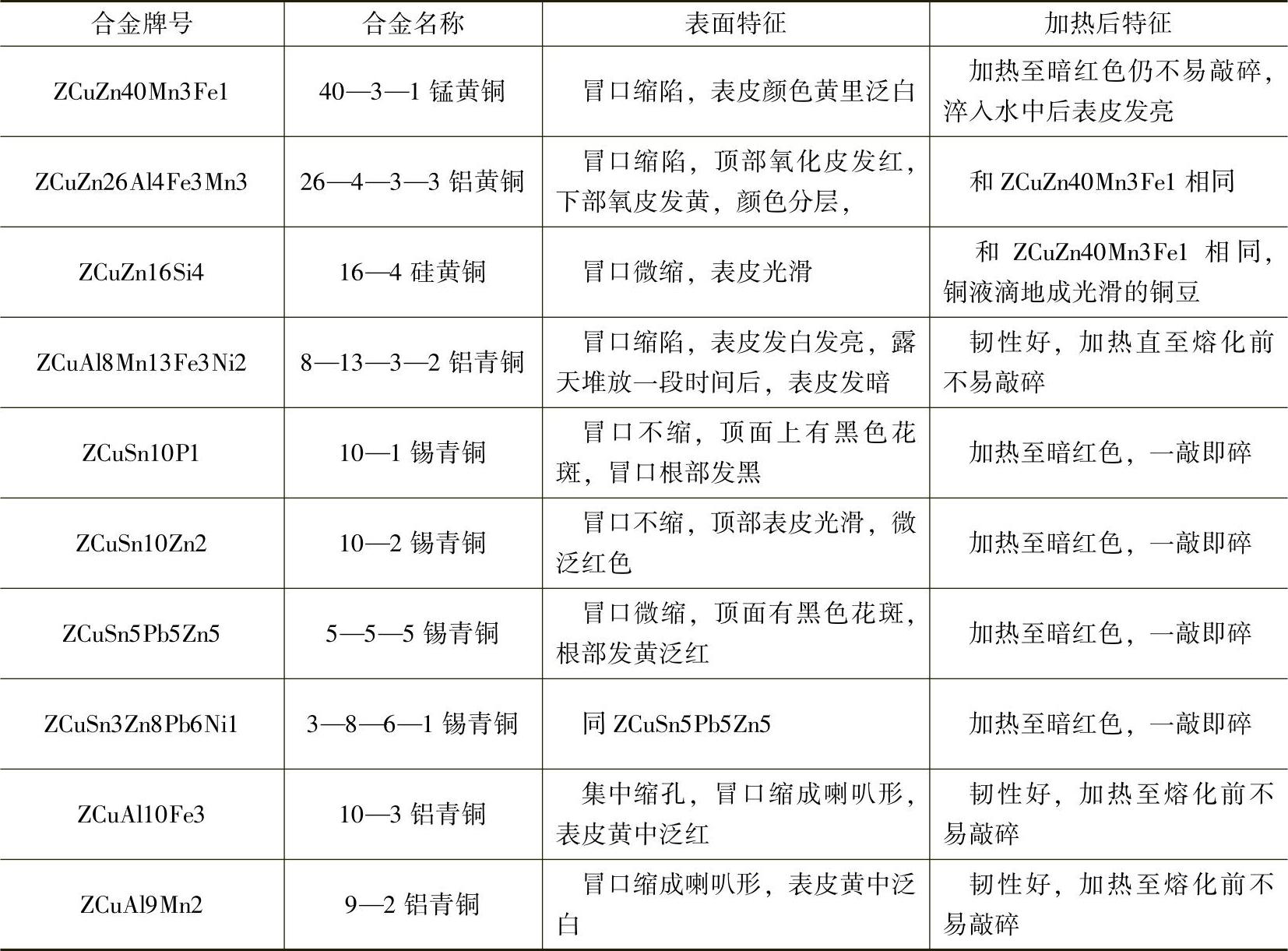

生产中,除按化学成分分析定出回炉料的牌号外,还应具备必要的靠直觉和简易手段快速识别合金牌号的能力,即根据炉料表面状态、氧化皮色泽及高温下破断情况,可大体上判断出不同的牌号,见表3-162。这样,也有助防止回炉料混料。

表3-162 铜合金回炉料牌号判断方法

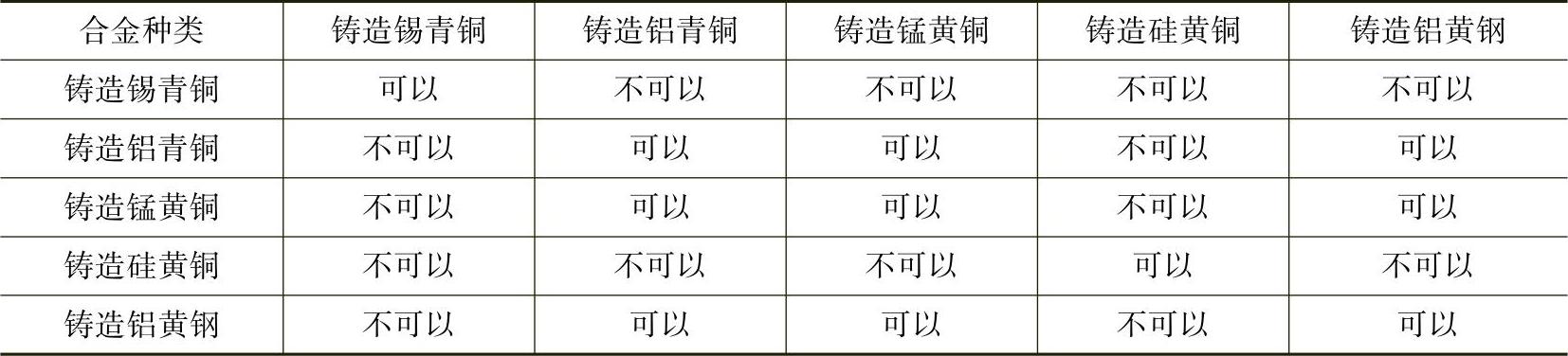

2)熔炼不同牌号铜合金的坩埚,必须作标记分别存放,一般不得混用。采用坩埚炉熔制不同种类的铸造铜合金时,最好将它们分别固定在专门的坩埚中熔制,以避免在变料后,可能发生合金液中杂质明显增加的现象,不仅加大调整成分的难度,甚至导致整炉合金液报废。因此,通常对不同牌号铜合金熔炼用坩埚,必须作标记分别存放,以免混用。例如熔炼锡青铜用坩埚,不能与其他铜合金共用;硅黄铜也应单独用之。当需要在同一台坩埚炉中熔制不同种类的铸造铜合金时,则必须在一定的范围内才允许坩埚互相调用,其允许调用范围可参见表3-163。

表3-163 熔制铸造铜合金坩埚的互换表

3)熔炼铜合金时,通常不宜采用铁坩埚。由于铜合金的熔点比铝合金高,其熔炼温度为1150~1250℃,如用铁坩埚熔炼铜合金液,不仅坩埚的使用寿命低,而且还因铁坩埚受到铜合金液的腐蚀,使铁原子溶入铜合金液中,从而引起铜合金中铁含量超标,使其性能下降,故一般应采用石墨坩埚来熔炼铜合金。

(2)铜合金的熔炼工艺及其禁忌

1)熔炼铜合金时,加料的顺序不可随意。熔炼铜合金的加料顺序是非常重要的,应服从“快速熔化”、“防止氧化、吸气”的原则,具体次序根据炉料组成,熔炼设备特性等灵活运用。一般为:先熔化纯铜;熔化后,用磷铜脱氧;均匀搅拌后,再加入难熔的和不易氧化的金属,如铁、硅、锰或它们的中间合金以及回炉料;待这些炉料熔化后,再加入锌、锡、铅、铝等低熔点、易氧化和易蒸发的金属料,加入时,应压入铜液下搅拌均匀。在浇注前,有时还要加入少量磷铜来提高铜合金的流动性。

铸造黄铜含有大量的锌。由于锌的蒸气压高,故不容易吸收气体。由于锌具有强烈的脱氧作用,因此,黄铜一般不需要进行磷铜脱氧。为了减少锌的蒸发和烧损,在熔炼黄铜时,一般是向已熔化的铜液中最后加入锌,必须低温加锌,因为先加入和熔化低熔点的锌,会造成大量产生氧化锌白烟,将后加入但尚未熔化并处于熔融状态的铁、锰、硅等料块包围住,使其周边无法熔化,从而造成合金成分的极不均匀。

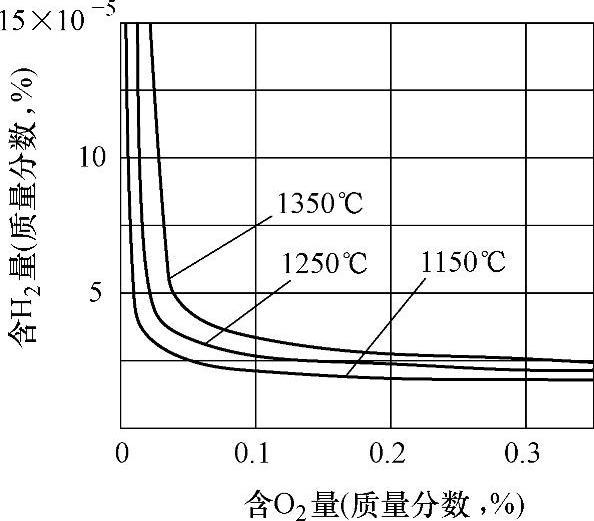

2)熔炼铜合金时,为避免溶入大量的氢,使铸件产生气孔缺陷,通常不宜使炉气缺“氧化或微氧化”气氛。在熔炼铜合金,尤其是熔炼纯铜时,首先是要解决铜的吸氢问题。这是由于氢的原子半径小,在铜液中的扩散速度非常大,极易溶入铜液中,是铜铸件造成气孔(针孔)缺陷的主要原因,也是铸造铜合金最有害的气体。从氢-氧平衡图(图3-143)可以看出:在一定温度和压力下,当铜液氧含量高时,氢的含量就会很低,可获得无氢的铸造铜合金。因此,进行铜合金铸造生产时,可采用氧化还原熔炼法,解决氢气对铜合金铸件的危害性。这也指明,铜合金要求在“氧化性或微氧化性”气氛下熔炼。

目前铸造铜合金氧化熔炼方法有三种:

①控制炉内气氛为氧化性或微氧化性(也叫弱氧化性):主要为提高炉气中氧的分压,增加铜液中氧的浓度。具体工艺措施是:增加鼓风量,以提高炉膛内氧的分压;对自然通风的焦炭炉可适当增加烟囱高度,加强通风,增强供氧;对于油炉或煤气炉,应控制风量、油量或煤气量,使燃油充分燃烧并有剩余氧。

氧化性炉氛的特征为火焰呈强烈白光,并有淡绿色的透明焰冠,适于熔炼电解铜或铜和镍时;微氧化性炉氛的特征是火焰光亮无烟,炉气中除CO2、H2O和N2外,氧含量为wO20.3%~0.5%,适用于不含铝、硅、锰、锌等易氧化元素的铜合金,如锡青铜、铅青铜等的熔炼;对于含有易氧化元素的铜合金,只在加入这些元素以前,才可以用微氧化法或氧化法去气,去气后要脱氧,然后再加入易氧化合金元素。

图3-143 氢-氧平衡图

②加入氧化性熔剂,使铜液增氧:常用的氧化性熔剂是一些高温下分解的高价氧化物,如MnO2(锰矿石)、KMnO4(高锰酸钾)、CuO(氧化铜皮)、Cu2O(氧化亚铜)等,熔剂装在坩埚底部,与炉料同时加热,高温下熔剂被分解,析出氧溶入铜液中,本身被还原为低价氧化物,具体反应如下:

2MnO2→2MnO+O2↑

4KMnO4→4MnO+2K2O+5O2↑

3MnO2→Mn3O4+O2↑

4CuO→2Cu2O+O2↑

Cu2O和Mn3O4溶于铜液,使之富氧,接着发生如下去氢反应:

Cu2O+2H→2Cu+H2O↑

Mn3O4+2H→3MnO+H2O↑

H2O蒸气逸出,K2O、MnO不溶于铜液中,进入炉渣中被扒去。熔炼有油污的废杂铜,化清后氢含量高,尤宜采用此法。但用合金锭熔炼时,不允许氧化法熔炼,以防元素烧损。

氧化性熔剂加入量为炉料质量分数的1%~2%。

③铜液中吹入压缩空气氧化铜液:用石墨管或衬有耐火材料的钢管,将压力为0.152MPa的干燥空气吹入铜液中,这时部分铜液被氧化成氧化亚铜(Cu2O),发生去氢反应。

目前生产中应用最广泛的,是第一种和第二种方法,第三种方法最适用于导电用纯铜的熔炼。

3)熔炼铜合金时,除气和充分脱氧很重要,不可不知一些主要去气和脱氧的方法。氢在铜液中的溶解度很大,是铸件出现气孔的主要原因;铜液中,溶解的Cu2O,也是铸件中产生显微裂纹或气孔的重要原因,因此除气和充分脱氧是很重要的。

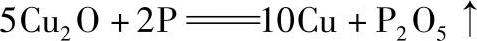

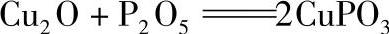

①脱氧:上题所指在微氧化法和氧化法气氛下熔炼铜合金,就是一种去气方法,不过,接着要进行脱氧。生产中最常用的,就是用磷铜脱氧。磷铜加入铜液后,可在整个熔池内进行脱氧反应。其脱氧第一阶段,磷蒸气与铜液中的Cu2O作用,反应式为:

反应产物P2O5的沸点为347℃,在铜液中以气泡形式上浮,上浮过程中继续与Cu2O反应进入脱氧第二阶段:

Cu2O可以清除殆尽。但当Cu2 O含量较高,磷蒸气逸出较慢时,磷也可能直接与Cu2O反应:

偏磷酸铜CuPO3熔点低,相对密度小,在熔炼温度下呈液态,易于聚集上浮到渣中而被除去。

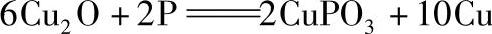

磷的加入量,一般控制在铜液质量的0.03%~0.06%范围内。可按铜合金种类制定磷的加入范围,见表3-164;也可按熔化铜液采用的氧化气氛等的差异,制定磷的加入范围,如用含磷为10%的磷铜(工业用磷铜合金一般磷含量为8%~14%),则

微氧化气氛下熔化的铜液,一般加磷铜0.4%~0.6%;

氧化性气氛下熔化的铜液,一般加磷铜0.6%~1.0%;

用氧化熔剂氧化熔化的铜液,一般加磷铜1.5%~2.0%。

②去气:所谓去气,主要就是去除氢气。上题的微氧化、氧化性气氛下熔化,以及用氧化剂氧化,都是为了去除铜液中的氢气。除了这些方法外,还可采用其他不同去气方法,主要有:

a.吹氮除气及真空去气:吹氮除气适用于各种铜合金,多用于大型熔炉和含有易氧化元素铝、硅的铜合金,可在熔炼后期出炉前进行。所用氮气,应经过脱湿处理,用石墨管或耐热钢管导入,用多孔吹头效果更好。铜液除气温度要高于熔化温度50~60℃,氮气压力也应略大于铜液的静压力,一般为20~30kPa,流量20~25L/min,处理时间约3~5min,每吨金属耗氮180~200L。吹氮去气时,要注意覆盖好铜液的表面,避免氧化。

表3-164 铜合金中磷的加入量范围

真空去气效果很好,对于不含易挥发元素的铜合金,用真空去气能大幅度降低氢含量。

b.用氯化锌(ZnCl2)除气精炼:此法适用于含铝的铜合金,如铝青铜。氯化锌加入前须加热到熔点以上,脱除结晶水,冷凝后成玻璃状。其加入量为金属液的0.15%~0.25%。

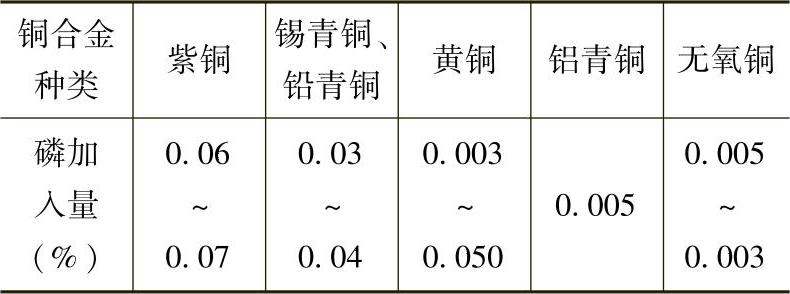

c.锌沸腾除气:黄铜含有较多的锌,在熔融状态下,锌的蒸气压力很高,温度越高,锌的蒸气压也越高,到一定温度黄铜达到沸点,称为锌沸腾。黄铜中锌含量不同,沸点也不相同,表3-165给出黄铜锌含量与沸点之间的关系。锌含量≥30%的黄铜,沸腾除气效果好,不必采取其他除气措施;锌含量低于30%的黄铜,在通常熔炼温度下不会沸腾,应在熔炼后期,将金属液加热到1200~1300℃,使锌沸腾、除气,随后,立即降温。(www.daowen.com)

表3-165 黄铜中锌含量与沸点间的关系

4)铜合金液用磷铜脱氧,大都采用分两次加入,其原因不可不究。用磷铜脱氧,一般分两次加入。第一次在原料纯铜熔化后,温度为1150~1200℃时,加入2/3的磷铜,其主要目的,是把纯铜中的Cu2O还原,然后再加其他合金元素(如锡、锌、铝、硅、锰等易氧化元素),避免这些元素被纯铜中的Cu2O氧化,从而减少了合金元素氧化烧损和氧化夹杂物的含量。第二次是在浇注出炉前加入余下的1/3磷铜,一方面起到辅助脱氧作用,主要是提高合金流动性,降低合金黏度,使P2O5、Al2O3等高熔点悬浮夹杂物易于上浮至液面而被排除,因此,二次加磷也有一定的精炼作用。

5)为避免某些铜铸件产生氧化夹渣缺陷,不可不对某些铜合金液用精炼剂进行精炼。铜合金精炼剂的主要作用是除去铜合金液中不溶性氧化夹渣。一般铜合金,经去除氢气和脱氧,就可以获得合格的合金液。对于铝青铜、硅青铜等氧化较严重的铜合金和含杂质量较多的杂铜,其铜液中,存在以Al2O3、SiO2、SnO2等为代表的不溶性氧化夹杂物,它们的熔点高,呈弥散分布,虽然相对密度小,但仍不易上浮,易导致铸件发生氧化夹渣缺陷。由于这些夹杂物中的SiO2、SnO2呈酸性,Al2O3呈中性,因此,可加入碱性熔剂或精炼剂与其反应,使生成低熔点的复盐,其密度比铜液小,能聚成大块,并很快上浮进入熔渣,从而可被清除。

去除不同的氧化物,应选用不同的精炼剂:

①去除Al2O3夹杂物:可用碳酸钠、氟石、冰晶石、碳酸钙、硼砂等作精炼剂。铝青铜常用的精炼剂是:碳酸钠50%加冰晶石(或氟石)50%。

②去除SnO2夹杂物用碳酸钠、硼砂、氧化钙和氧化硼作精炼剂。

③去除SiO2夹杂物用碳酸钠作精炼剂。

采用精炼熔剂时,增加了熔渣量,给清渣带来麻烦,一般只在熔炼夹杂量多的杂铜及易氧化的铝青铜时使用。

精炼剂在使用前要彻底烘干,防止带入水气、油污。硼砂、碳酸钠等精炼剂本身含有结晶水,使用前要进行脱水处理。

6)在熔炼纯铜和某些铜合金时,通常不可不采用覆盖剂。在熔炼纯铜和某些铜合金过程中,为了防止铜合金的氧化、吸气和元素蒸发,通常在铜液表面覆盖一层覆盖剂保护层。目前常用的覆盖剂是木炭、玻璃、食盐、硼砂等。

①木炭:木炭在铜液表面燃烧,生成还原性气体CO。它在铜液中的溶解度很小,且不与铜发生化学反应,形成保护气膜,阻止铜液进一步被氧化;它还能扩散脱氧,使铜液表面Cu2O还原,起辅助脱氧作用;木炭燃烧发热,又是良好的保温剂。对于熔池表面积大,浇注时间长的反射炉,浇注过程中应覆盖木炭,防止氧化和温度下降。不过,木炭是疏松多孔的物质,表面活性大,能强烈吸附水气,因此,使用前必须在1000~1050℃高温下焙烧,除去吸附的水气(也可事先加入坩埚内,和坩埚一起升温预热)。

木炭作为覆盖剂,常用于熔炼纯铜、铝青铜、铅青铜,但不能用于黄铜或含镍的铜合金。因为木炭能破坏Zn0保护膜,使锌的蒸发量增大;同时也不能阻止镍对氢和一氧化碳的强烈吸附作用,因为镍和木炭产生的CO、CO2发生下列有害反应:

NiO、Ni3C均能溶解在铜液中,溶解度随温度下降而降低,在铸件凝固过程中,NiO、Ni3C重新析出,促使反应向左进行,在凝固后期产生CO、CO2,在铸件中成为气孔和NiO、Ni3 C夹渣。木炭也不能用作还原性炉气的覆盖剂,例如用焦炭、重油炉熔炼铜合金,当焦炭、重油等燃烧不完全,炉气呈还原性时,如果用木炭覆盖,则炉气中的氢将通过活性的木炭溶入铜合金液中。

废石墨坩埚碎块,碎石墨块不吸附水气,代替木炭作覆盖剂,效果良好。干草灰价格便宜,来源充沛,浇注时,覆盖在铜液表面,也有保温、保护作用,故中、小工厂使用较多。

②玻璃:不宜用木炭时,可使用玻璃。玻璃是一种复合硅酸盐,性能稳定,与铜合金液不发生化学反应,吸附性也低,但它的熔点高(900~1200℃),黏度大,扒渣较困难等,为此,常加入一些碱性物质,以便和玻璃形成低熔点的复合硅酸盐,提高流动性和覆盖性,也便于清除。

常用的二元玻璃覆盖剂有:

碎玻璃50%+碳酸钠50%,适用于熔点高的铝青铜和含镍的锡青铜等合金。

碎玻璃37%+硼砂63%,熔点较低,兼有覆盖和精炼作用,适用于硅黄铜、硅青铜。

硅酸钠(Na4SiO4)90%+食盐(NaCl)10%或氟石(CaF2)10%,在1000~1050℃熔化温度下碎成小块,适用于黄铜。

③食盐NaCl:食盐的熔点为801℃,在铜的熔炼温度时黏度较小。它有良好的覆盖作用,还有去除氧化物夹杂的精炼能力,且价格便宜。食盐可单独使用,也可与硼砂等配合使用。常作为熔化黄铜和锡青铜的覆盖剂。

(3)铸造铜合金液浇注前的炉前质量控制及其禁忌

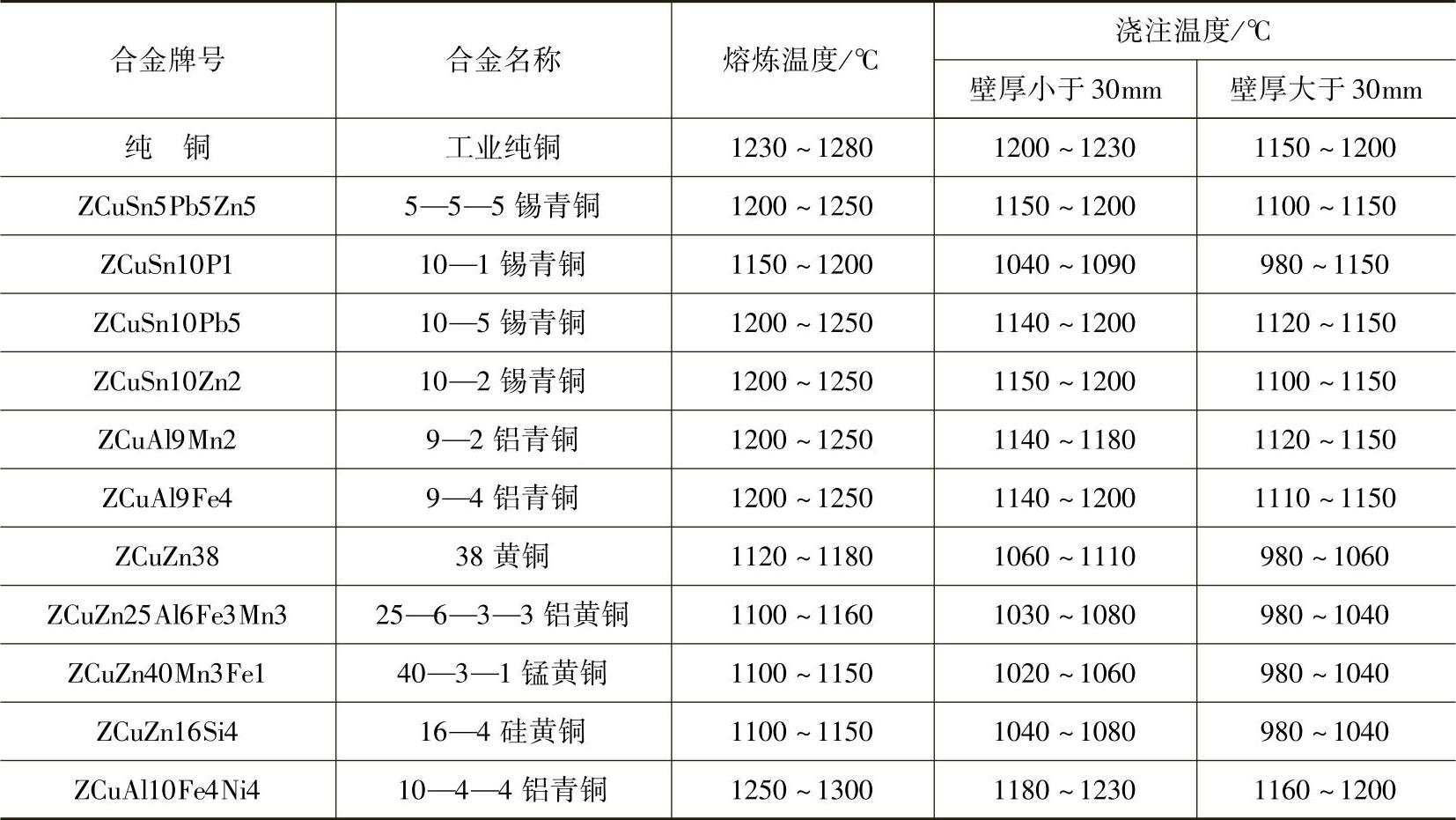

1)为保证铸件质量,不可不知某些铜合金铸件适宜的熔炼和浇注温度。为保证所浇注铸件质量,铜合金液出炉前,应严格按照工艺规程的要求,测定出炉温度、气体含量、弯角、断口和化学成分。其中,严格控制铜合金的熔炼温度、浇注温度,是保证铸件质量重要的一环。应该根据合金的特点、铸件结构及铸造工艺,合理选择熔炼温度、浇注温度。某些铸造铜合金的熔炼和浇注温度范围见表3-166。目前,一般在出炉前用热电偶测温。

表3-166某 些铸造铜合金的熔炼和浇注温度范围

2)为了能尽量减少铜合金铸件产生气孔缺陷,除严格遵守熔炼工艺规程外,不可忽视对某些铜合金液进行炉前含气量检测。铸造黄铜含有大量锌,锌蒸发时,气体即被带出,除16—4硅黄铜外,可不必在炉前检测含气量;铝青铜(含有较多的铝,容易吸气)、16—4黄铜、含镍锡青铜及废杂铜重熔时,出炉前必须进行含气量检测。锡青铜一般不做此检验。

含气量的检测方法,有常压凝固法和减压凝固法两种。

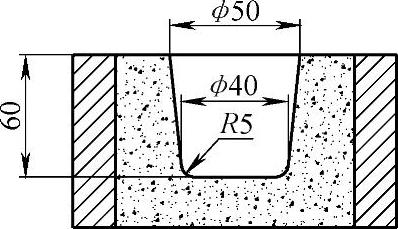

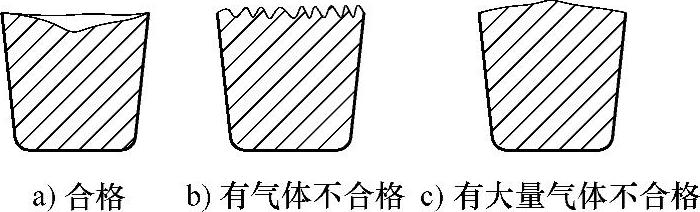

①常压凝固法:含气量试样在干砂型中浇注,形状、尺寸如图3-144所示。检测时,用预热的取样勺自熔炼底部盛取铜液,浇入砂型后,刮去表面氧化皮和渣子,待其凝固后,观察其表面的收缩状态。图3-145表示三种不同含气量的试样,其中,图3-145a所示试样凝固后,表面缩陷,表明含气量低,检测结果合格;图3-145b所示试样的表面平坦,含有较多的气体,不合格;图3-145c所示试样表面被气体拱起,有大量气体,必须采取有效的精炼措施,直至检测合格。

常压凝固法简便易行,但灵敏度不高,有时,即使试样收缩,铸件中仍会出现气孔。

图3-144 常压凝固试验用的铸型图

图3-145 含气量不同时的试样收缩情况示意图

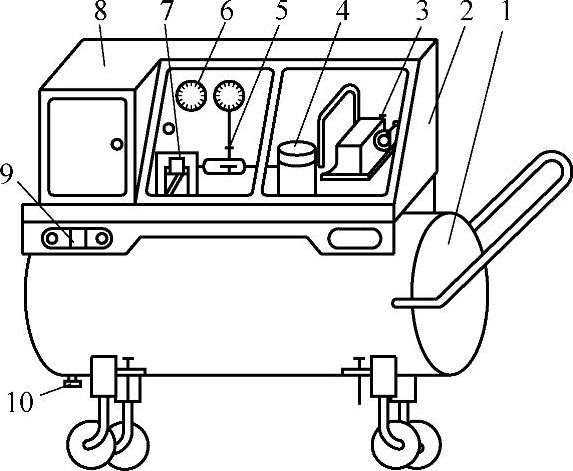

②减压凝固法 图3-146所示为减压测氢仪简图。它是根据Sieverts定律,合金液中氢的浓度与氢的分压平方根成正比,[H%]=K。检测时,将铜液倒入取样坩埚,放入测氢仪的压力室内,当试样表面凝固结成一定厚度的硬壳时,进行调压,使试样表面呈凸起而不破裂的气包,如图3-147所示,图3-147a表示减压过大,造成真空除气,表面破裂;图3-147c表示减压过小,铜试样缩陷;图3-147b表示试样表面凸而不破,此时的减压值就相对地代表铜液内的含气量。根据积累的实验研究所获得的减压值与对应的实际氢含量数据可知,减压至5.33~6.67Pa时,相当于2.6~2.7mL/100g的氢含量。用此范围值浇注大型8—13—3—2铝青铜船用推进器,已不会出现气孔缺陷。

图3-146 铜合金液现场测氢仪简图

1—中间罐 2—仪器罩 3—真空泵 4—过滤罐 5—控制阀 6—真空表 7—压力室(包括盖、观察孔) 8—工具箱 9—控制开关 10—放水阀

图3-147 减压值对铜液试样表面的影响示意图

减压测氢仪能随时取样,快速测定铜液的氢含量,及时控制、调整精炼过程,可以节省能源,提高生产率。

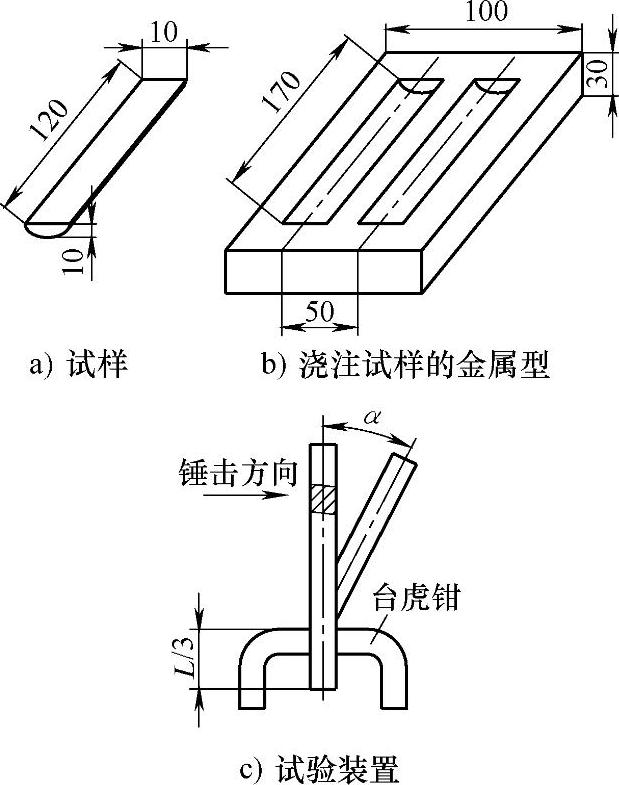

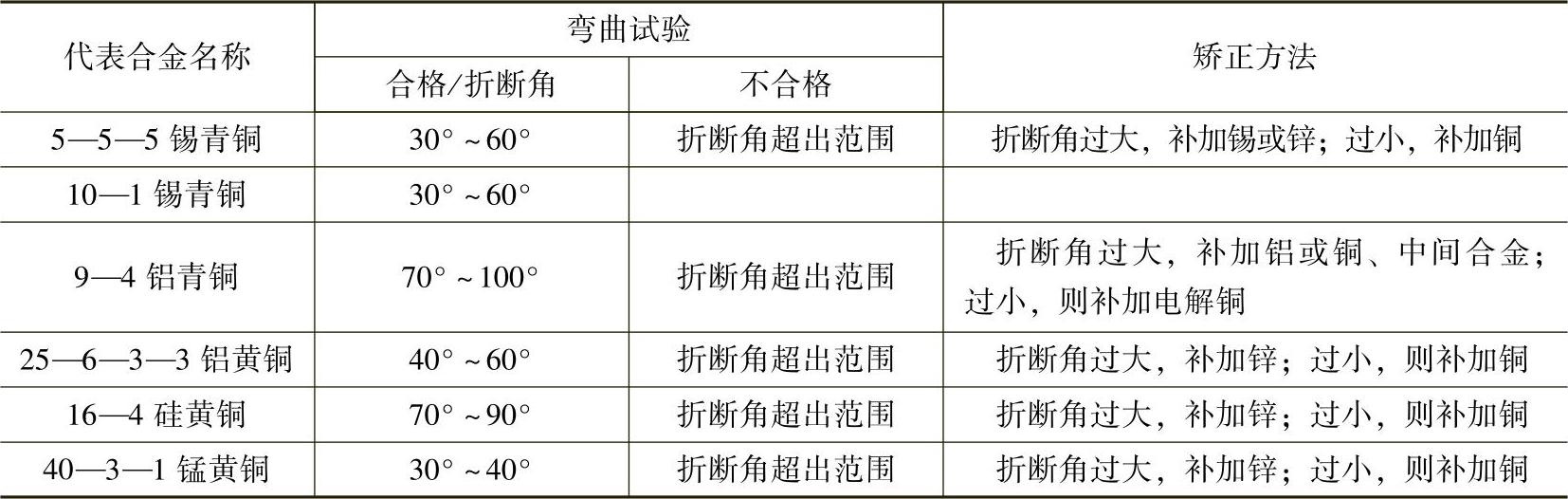

3)为能在炉前快速检测要求强度的铜合金是否符合要求,检定的弯曲试验折断角不可过大,也不可过小。同时,弯曲试验,只能在含气量及断口检查均合格的基础上,其检定结果才有效。弯曲试验用的试样及其铸型(金属型)如图3-148所示。浇注弯曲试样时,金属型必须清洁并预热至100~120℃,放平。浇注后的试样尺寸必须符合规定。铝青铜试样出模后,可空冷到550℃以下(暗红色)淬水,黄铜和锡青铜试样淬水温度可低一些,一般在浇注后20~30s内淬水,淬水后,将试样1/3长度一端夹在台虎钳上,留2/3长度,用锤按图3-148c所示锤击方向,将试样打弯至断裂为止,然后,测量其折断角α是否在合格范围之内,见表3-167。弯曲试验应在铜液的含气量试验及断口检查合格后,其弯曲试验的结果才算准确。

图3-148 铜合金炉前弯曲试验

α—折断角 L—试样长度

弯曲试样不可浇得太大,淬水温度也不能太高,以免影响测试的准确性。当折断角α过大时,应补加强化合金的元素;反之,折断角α过小,应补加纯铜。如果是黄铜,可过热片刻,使锌烧损一部分,直到检测折断角合格。

做断口检验,通常应在弯曲试验之前进行,在干砂型中浇注工艺试样,敲断后观察断面组织。也可不用另作试样,直接观察弯曲试验后的断口,根据断口状态,确定是否合格。晶粒细,组织均匀,无偏析、无气体、无夹杂为合格。不合格时,对锡青铜可补加磷铜脱氧,铝青铜可加氯盐或通惰性气体精炼,直至合格为止。

表3-167 不同铜合金折断角的规定范围

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。